煤矿综掘机智能远程控制技术研究

田常勇

(山西三元煤业股份有限公司,山西 长治 046000)

0 引言

受综掘机智能控制技术发展水平影响,目前国内较多煤矿的综掘机操作仍以现场驾驶室人工操作为主,不仅井下工作人员的安全无法得到有效保障,劳动强度较高,同时巷道掘进效果受人为因素影响较大,巷道截面成形质量较差。我国综掘机智能化及无人化控制技术的发展还处于起始阶段,部分以PID算法为主的控制系统能够实现综掘机的简单控制及监测功能,但不具备通过对煤岩自动识别实现自适应截割及位姿精确定位等功能,系统智能化程度亟待提高。

针对现有综掘机控制系统存在的不足,本文采用以PLC为控制核心、以太网及Profibus总线对通信网络进行架构及多传感器融合运行参数采集的系统设计方案,开发了一套煤矿综掘机智能远程控制系统,并将模糊控制及神经网络技术与传统PID控制算法相结合,确定了综掘机自适应截割控制策略,通过识别不同煤层对截割电机电压进行自动调节。通过该系统可实现对综掘机的远程监控、自适应截割控制及位姿精确定位等功能,对于提高综掘机智能化运行水平具有重要意义[1-3]。

1 控制方案确定及系统功能分析

1.1 控制系统总体方案设计

为了实现对综掘机的远程自动化控制及运行监测,本文从控制核心、远程监控平台、现场操作台、传感器监测模块、通讯网络及液压执行机构等方面对控制系统进行架构。综掘机智能远程控制系统总体结构如图1所示。

图1 综掘机智能远程控制系统总体结构框图

在系统控制核心方面,选用PLC作为控制核心,同时采用主从结构对主控模块进行架构,从而提高系统的工作效率及可维护性。主站PLC主要负责与地面监控平台及现场操作台进行数据交互,操控指令及运行数据通过以太网光端机与地面监控平台实现传输,现场操作台的控制面板、摇杆、按钮及指示灯信号通过AD扩展模块传输至主站PLC。从站PLC用于完成执行机构的控制及综掘机运行参数的采集,从而实现对综掘机悬臂、截割头的自动控制,主从PLC通过Profibus实现通信。

运行状态监测模块的主要作用是对综掘机油泵电机、截割电机及液压油缸等主要部件进行实时监测及数据采集,从而通过数据反馈完成对截割部的自动控制,模块由具备相应功能的各类传感器组成。同时系统还可通过与主站PLC相连的CO传感器及甲烷传感器对现场环境进行实时监测,保证井下作业安全。

为了进一步保证从地面远程监控站准确掌握井下作业现场的动态,系统配备了由防爆摄像头、硬盘录像机及显示屏组成的视频监控模块,保存在硬盘录像机中的监控视频还可通过以太网传输至地面监控主机,保证井上与井下同时掌握综掘机的实时运行状态。

系统通信网络由以太网及Profibus总线构成,地面远程监控平台与主站PLC通过以太网实现通信,主站PLC与从站PLC通过Profibus总线实现通信。为了保证在长距离下的通信质量,视频监控模块、现场操作台均通过光纤以太网与地面远程监控平台完成通信,从而提高数据传输的可靠性。

综掘机悬臂的升降及摆动、行走履带的移动及张紧、截割头的截割动作均通过从站PLC控制执行机构中的电液比例阀、油泵电机及液压马达等完成。在此过程中系统通过基于模糊神经网络的PID控制策略对煤岩进行自动识别,从而改变控制电液阀的电压量,实现对自动截割的自适应控制[4,5]。

1.2 控制系统功能分析

系统除了具备基本的油缸控制、保护功能及基本工况参数监测外,其核心功能还包括综掘机智能远程控制、自动截割控制、截割头自适应截割控制和运行状态全面监测等,系统具体功能分析如下:

(1) 智能远程控制功能。除现场操作台控制外,系统地面监控平台可预先设置综掘机行走方向及截割参数,并通过通信网络给下位机下达控制指令从而实现对综掘机的远程操作。

(2) 自动截割控制。控制系统可通过监测参数反馈及相应控制算法对截割头轨迹及运动路线进行自动计算规划,通过PLC控制电液阀完成截割头及悬臂的方向、速度及伸缩量等参数的自动控制,实现巷道掘进的自动化作业。

(3) 截割头自适应截割控制。系统可对煤岩进行自动识别,当遇到硬度较低的岩层时可通过控制器自动调节输出量控制截割电机转速降低,反之遇到高硬度岩层时提高截割电机转速,实现综掘机的自适应截割。

(4) 运行状态全面监测。系统通过各类传感器对综掘机各运行参数实时采集并实时显示于远程监控界面中,同时系统还具备视频监控功能,实现对综掘机运行的全方位实时监测。

2 自适应远程截割控制策略

在巷道掘进过程中,煤岩的硬度等特性时刻处于动态变化状态,使得综掘机截割部负载波动较大,极易造成截割电机过载,从而导致电机发热严重甚至烧毁,系统电能损耗较大。因此,利用相应控制策略,通过对掘进煤岩的自动识别,实现自适应远程截割具有重要意义。传统自动截割控制系统采用PID控制策略,通过系统偏差量输入及分析反馈完成对执行机构的闭环控制,但传统PID控制方式由于截割部数学模型建立困难,因此控制效果较差。在此基础上通过模糊推理实时调整PID参数可进一步提高其控制精度、降低超调量。为了进一步提高推理速度,可利用具有较强学习能力的神经网络对模糊规则进行调整训练,从而更加快速准确地实现PID参数的自适应调节。

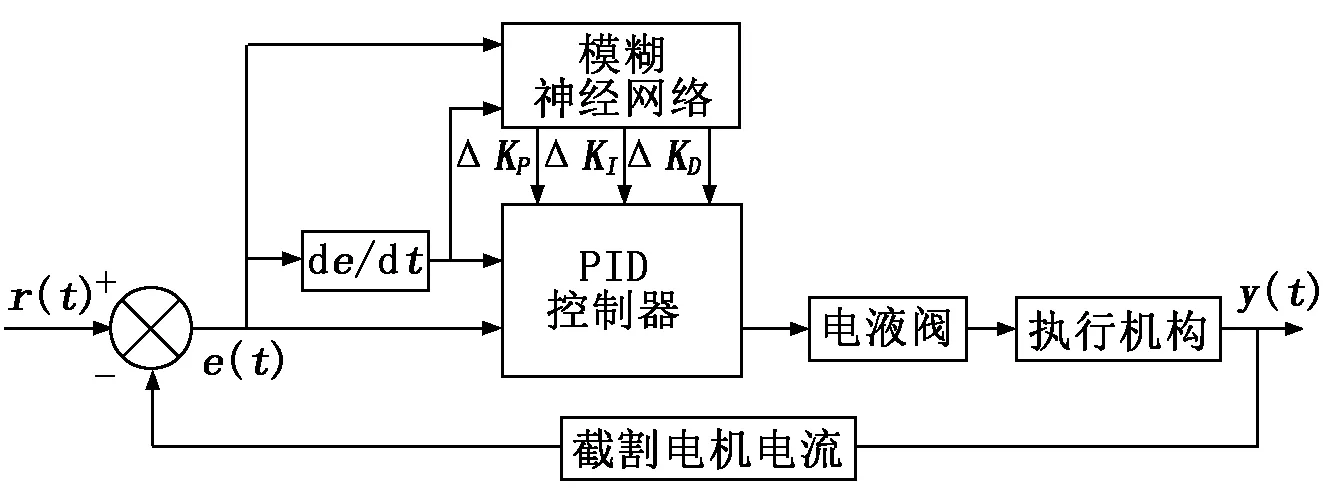

基于上述分析,本文对基于模糊神经网络的PID控制器进行设计,实现综掘机截割部远程控制系统的自适应调节功能,相应控制器控制原理如图2所示。

图2 模糊神经网络PID控制器控制原理图

首先选取截割电机的电流值作为反馈调节量,PID控制器及模糊神经网络控制器的输入量均为电流偏差量e(t)及de/dt,PID控制器的输出量为电液阀控制电压,PID控制器的三个参数由模糊神经网络进行自适应整定。系统通过煤层自动识别所得到的电流变化与预设电流值进行对比,通过PID控制器对输出的PWM波形占空比进行调节,从而调整电液阀输入电压实现截割电机转速控制,进而实现截割部的自适应控制。

3 机身位姿监测实现

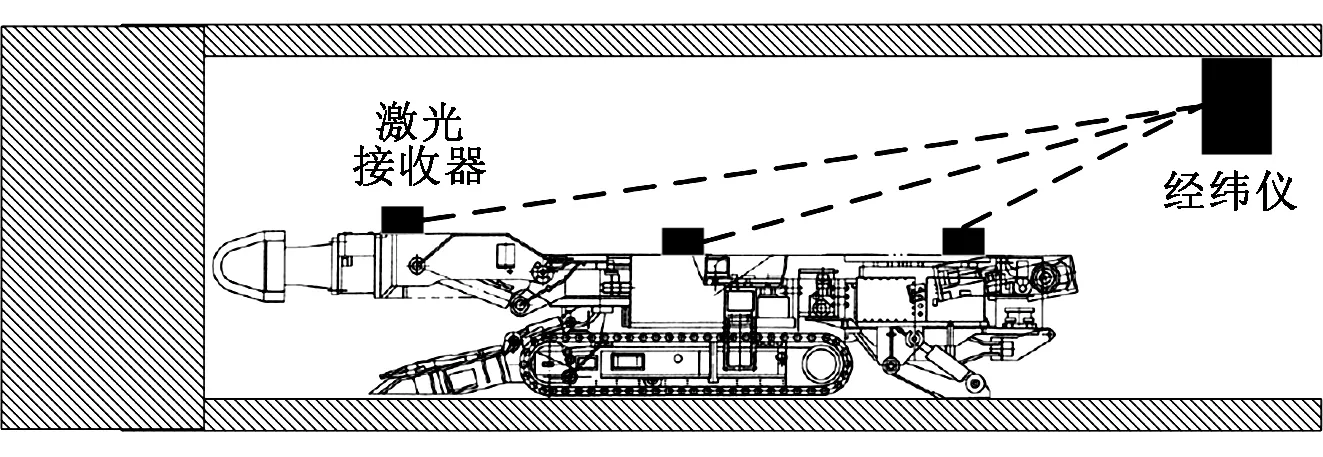

本系统采用激光电子经纬仪对综掘机的机身位置及姿态进行测量,选取综掘机机身上方三个位置来安装激光接收器,并在机身后上方处安装经纬仪用于激光信号的发送和接收,位姿监测装置安装位置如图3所示。

图3 位姿监测装置安装位置

系统以经纬仪为中心建立巷道静止坐标系,由三个激光接收器建立基于综掘机的坐标系,经纬仪发出激光信号后,通过机身上的激光接收器反馈综掘机的距离及角度参数,该六组动态位姿参数经经纬仪分析计算后输出相应电压信号至PLC中,从而实现对综掘机位姿的实时监测。

4 结束语

本文以传统综掘机远程控制系统为基础,采用了以PLC为控制核心、以太网+Profibus组合通信网络的设计方案,在传统PID控制方式的基础上结合模糊控制与神经网络技术对PID参数整定进行了进一步优化,从而实现了综掘机自动截割的自适应控制,并实现了综掘机位姿的实时监测,有效提高了综掘机的智能化控制水平。