一种关节履带复合式机器人动力结构设计与运动分析

聂朝瑞,刘 淼

(1.陕西职业技术学院 汽车工程与通用航空学院,陕西 西安 710100;2.西安工业大学 机械学院,陕西 西安 710021 )

0 引言

特殊任务机器人通常具备较强的恶劣环境适应能力和战场生存能力,仿生机器人也一直是各科技强国研究机构不断研发的重点领域,而四足机器人因为具有更高的稳定性和更大的灵活性,一直是仿生机器人领域研究的焦点。

BigDog of Boston Dynamics掀起了各国研究机构对军用四足仿生机器人的研究热潮[1,2]。文献[3]基于狗前腿的骨骼-肌肉生物力学特性,设计了一种可以实现奔跑的腿部结构并对其进行了动力学分析。文献[4]提出了三种仿生腿结构并对其进行了特性分析,得到了混联腿优于串联腿的结论。文献[5]提出了一种使用铰链六连杆机构形式的履带机器人结构,优化了传统的履带式结构,但整体结构相比较于传统履带机构并未有更进一步的提升。文献[6]融合了轮式机器人和腿式机器人的特点,提出了一种轮腿交互变换的行走式机器人,但其整体实现策略更加复杂,导致系统冗余系数过高,对机器人处于真实环境中的可靠性和控制策略的耦合性提出了较大挑战。文献[7]设计了一种轮-履复合式的爬楼梯轮椅,其在结构上优化了轮子和履带的功能优点,并通过ADAMS对其进行了运动学分析,得出了轮履复合结构能够达到一定的行驶稳定性。文献[8]针对固定履带式运动机构越障性能差的问题,对双摆臂机构履带机器人在翻越障碍时的稳定性进行了研究,得出双摆臂机器人对越障的可执行性和执行效率方面有较大的优势。在机器人运动控制方式上,有使用DSP来对煤矿探测机器人进行控制的方式,也有使用Arduino硬件系统对轮式机器人的避障控制策略进行规划,对所设计的机械动力系统在轮式运动状态下的避障策略有一定借鉴作用[9,10]。

从以上的研究中可以看出,前人对四足机器人的结构设计和虚拟步态分析做出了较多的研究,然而大多数机器人本体结构较为复杂,增加了在真实环境中的控制难度和不可靠性因素。若在研究设计中将履带动力单元与机器人主体框架彻底分离,可使其具备将仿生运动结构和对应的多元仿生控制策略融入传统履带式机器人的能力,从而提高机器人在面对多种地形环境时克服障碍的能力。

1 机器人主体结构设计及地形运动情况分析

机器人的动力结构大致可分为三种:轮式、履带式和仿生爬行。轮式具有结构和控制简单、平坦路面运行速度高、运动灵活和能耗较低的特点,但不适合跨越沟壑台阶等复杂地形及障碍。履带式机器人相比轮式结构的机器人有较强的地形适应能力,在陡峭地形环境下有较强的地形适应能力,但同时存在较大的轮-履摩擦阻力,在远距离或高速运动过程中能耗较高。仿生腿式机器人的优点是灵活性最高,但同时又有着较复杂的机械和传动结构,且在控制硬件领域及运动算法上对机器人的控制和解耦合难度较大。

当前大多数陆地机器人在机械结构的设计方面基本是采用单一式结构,其机械结构一般为轮式、履带式、仿生腿式。经过多种方案的优势和劣势对比,本文提出了一种仿生关节履带复合型机器人,通过机器人多种功能的有机融合使其在面对不同地形环境时的适应性及通过能力得到有效提升。

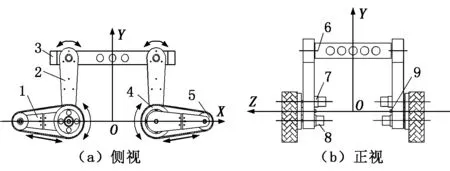

以OXYZ为坐标轴给出了机器人腿部运动结构简图,如图1所示。机器人由四组结构相同的运动单元构成,每个单元由大臂2、小臂1和驱动轮4构成,它们之间相互协调形成一组多运动形式的运动单元。每组运动单元具有三种不同型号行星减速无刷电机,其中安装在主体上的大臂电机6用来驱动大臂的摆动及姿态保持;另外两个电机集成在了行星减速齿轮传动箱上,分别用来驱动履带的运行和小臂的摆动,在机械传动结构上二者的运动情况完全独立。

1-小臂;2-大臂;3-主框体;4-驱动轮;5-从动轮;6-大臂电机;7-小臂电机;8-履带电机;9-角度传感器

如图1(b)所示,两个电机7和8全部安装在大臂和小臂的连接处,达到空间的合理紧凑和传动效率的最大化,设计了行星齿轮机构保证两个电机并行独立工作且不发生干涉。为了能够实现仿生步态运行,大臂和小臂均可正反向旋转。硬件控制系统可以通过传感器精确测量和控制旋转角度及速度。由于采用了这种电机布置,机器人在以轮式和履带形式运动时可以通过硬件和软件形成分时四驱动力布局。

机器人腿部为四组并联机构,每组运动机构有3个自由度:大臂的旋转摆臂运动,小臂的旋转运动和小臂履带的旋转运动。机器人每组运动机构的动力来源是3种不同齿轮减速比的行星减速无刷电机,由于受构成机器人本身和搭载设备的重量和尺寸限制,要求使用的电机必须具备特定的性能要求。控制大臂和小臂旋转的电机需要体积紧凑和大扭矩,而履带电机需要在特定扭矩情况下能达到较高的转速,因此选择结构紧凑且减速比大的无刷行星齿轮减速电机。由于空间尺寸的限制,相比传统的蜗轮蜗杆传动机构,行星齿轮减速电机的效率显著提高,动力传动损失小于10%。

2 机器人大臂-小臂行星齿轮传动机构设计

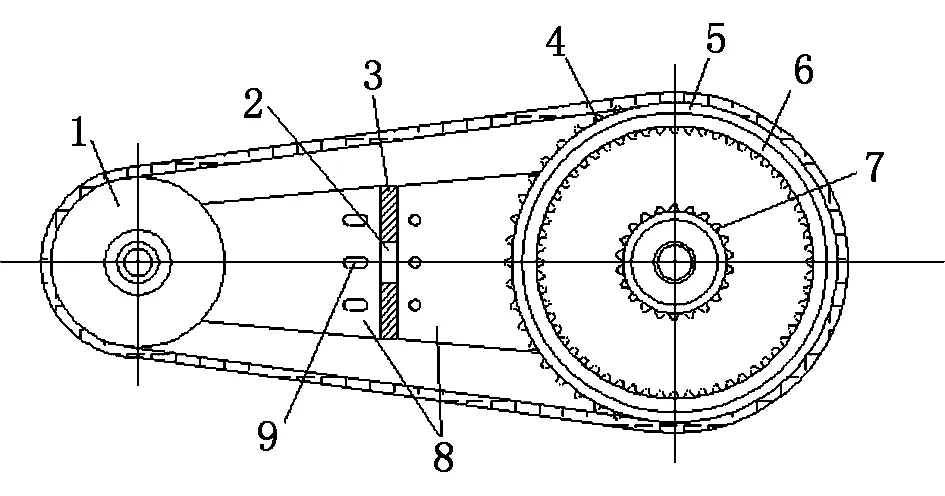

小臂和履带共同集成在一个部件上,为了小臂的摆动和履带的运转不发生机械干涉,在大臂和小臂的关节处设计了行星齿轮传动机构,如图2所示。小臂电机和履带电机安装在大臂,内齿环11安装在内齿盘10上,内齿盘10又与小臂(图中未示出)连接,小臂电机2通过齿轮3和内齿环11的行星轮机构驱动小臂摆动,履带电机6通过一组减速齿轮驱动履带驱动轮。通过这种设计,小臂的摆动和履带驱动轮7的转动可以独立运动互不干涉,齿轮传动机构全部被包含在了内齿盘内部,起到了对传动机构的密封作用,此种设计也合理地利用了紧凑的空间。

1-大臂;2-小臂驱动电机;3-传动齿轮A;4-轴承;5-传动齿轮B;6-履带轮电机;7-履带驱动轮;8-履带;9-传动主轴;10-内齿盘;11-内齿环

机器人在动力结构方面的设计为采用轮式运动结构、履带运动结构和类四足灵长动物仿生臂结构的混合结构模式提供了可行性。

3 多向接触力反馈感知履带小臂复合机构设计及仿真

3.1 机器人小臂复合机构设计

机器人的小臂和履带结合,使得小臂既可以在轮式和履带状况下运行,又能以四足仿生动物的步态模式行走。处于非仿生步态行走模式下的小臂可以固定在特定角度,机器人此时使用履带模式运动。履带小臂复合机构由内齿盘、内齿环、履带驱动轮、刚性连接片、张紧调节连接块、微形变材料和力传感器组件组成。

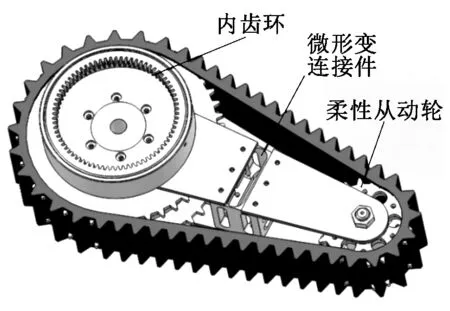

在机器人核心驱动构件(即小臂传动机构)中,机器人单独一个小臂传动机械结构简图如图3所示。内齿盘5连接刚性连接片8,小臂电机驱动内齿盘5,可以使小臂转动。履带电机驱动中心齿轮,带动履带驱动轮4使履带运动。履带张紧调节孔9是调节履带松紧的装置,使用快速的螺栓压紧机构使调节履带松紧快速简单。微形变结构3选用镁铝合金材料,设置在两片刚性连接体之间,如图4所示。微形变材料3中埋置有多路差动式压电传感器模块,在机器人使用仿生步态运动过程中,机器人小臂的柔性足底1通过小臂微形变结构在不同方向上的重量分布及受力变化,实时测量和反馈小臂足底1在接触地面时的受力情况,从而间接构成机器人单个腿部在运动过程中足底的受力闭环模型,为机器人步态运动算法提供实时数据支撑。

1-足型柔性从动轮;2-机械臂压电传感器组件;3-微形变结构材料;4-小臂履带驱动轮;5-驱动轮内齿盘;6-镶嵌在内齿盘中的内齿轮环;7-履带驱动齿轮;8-履带驱动轮的刚性连接片;9-履带驱动臂的可调伸缩连接孔

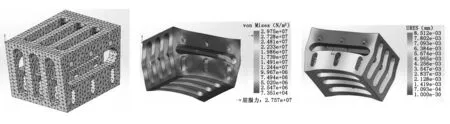

3.2 机器人小臂连接件仿真优化

机器人小臂连接件作为机器人对运动行为进行外部力感知的一个重要传感部件,此外还充当着对小臂柔性传动轮和驱动轮的连接作用。在SolidWorks Simulation环境中对设计的机器人小臂连接件进行仿真及优化,最终形成如图5所示的轻量化铝合金小臂连接件。小臂连接件设计使用1060合金,屈服极限为27.57 MPa。经过仿真分析,得到小臂多向力反馈模块的应力云图和变形云图,如图6和图7所示。由图6和图7可以看出:小臂连接件在100 N的给定压力条件下,构件内部所承受的米塞斯静屈服力在2.547 MPa范围,远小于设计连接件的屈服极限;同时连接模块每个计算节点在外力载荷下相对原始位置的偏移量极限值为8.512×10-3mm,低于后期微小形变压力传感器的最大形变安全值。

图4 小臂传动机械结构三维视图

图5 小臂多向力反馈模块网格化模型 图6 小臂多向力反馈模块等效应力云图(100 N 图7 小臂多向力反馈模块合位 )移云图(100 N)

4 结论

本文研究设计了一种关节-履带复合式机器人动力机构的机械传动系统。这种传动系统具有在平坦路面、泥泞地面和复杂崎岖路面的路况下通过自适应判别方式达到不同形式的高效运行的基础功能。通过虚拟仿真,结果表明机器人的机械传动系统对平路、沙地、台阶及崎岖路面等显示出了较强的适应性和灵活性。研究设计的机器人动力结构和相适应的控制逻辑,为机器人在危险特殊路况环境中的探测、营救和施工作业带来一些新的结构设计方法和思路。