复合材料铣切工装的智能化快速设计*

范庆明,吴 峰,曹爱民,袁 婕,袁 莉

(1.西安工业大学 机电工程学院,西安 710021;2.中航西安飞机工业集团股份有限公司,西安 710089)

飞机工艺装备的设计与制造是飞机研制过程中的关键环节,它支持着飞机零部件的制造和装配全过程。工装设计制造周期已经占总研制周期的50%~60%,依据现有飞机机型工装的研制数量,可以初步估计出未来型号机型研制中所需零件工装总数,按现有的工装设计模式,仅完成这些工装的设计就需要较长的周期。近年来,随着复合材料在航空领域使用率的大幅提高,复合材料航空零件种类和数量的急剧增加,制造这类零件所需要的专用工装也急剧增加,工装设计制造周期再度延长,飞机制造速度也被大幅度延缓,要缩短飞机产品研制周期,首先需要解决的是飞机研制过程中工装的规范化与快速化设计制造问题[1-3]。

在新产品研发设计中,设计人员发现有接近一半的设计使用的是已有设计,还有一部分是对已有设计做部分修改,只有很少部分是全新的设计。在面对一个新的工装设计时,理论上设计人员首先会去查找已有的相似产品模型,以此为参考做出修改而完成新的工装设计,但在实际工装设计中,由于不同部门间缺乏已有工装模型的信息共享,以及工装设计制造人员长期积累的经验不同,致使在新型工装的设计工作中出现重复性工作,最终导致设计效率低、制造周期长、人力资源消耗大,从而无法适应现代飞机生产研制的周期要求。

文中以典型复合材料零件铣切加工及检验工装为研究对象,基于知识工程与CATIA软件二次开发技术,根据工装设计相关的技术要求与工程经验建立参数化设计模板,配合基于模型定义(Model-Based Definition,MBD)技术,提取加工零件中的关键信息作为驱动设计模板的参数,形成完整的复合材料工装夹具智能化的快速设计系统,有效地提高工装设计的规范性、可靠性和工作效率。

1 系统关键技术

1.1 知识工程技术

知识工程是人工智能研究中的重要分支,其概念由Feigenbaum于1977年首次提出[4-5]。知识工程运用人工智能理论与方法,将知识工程化,以解决工程应用中需要专家知识解决的技术难题。知识工程的目标是将工程相关的学科知识、设计规范与设计标准、设计经验和设计参数选择、规律等转化为计算机可识别和处理的表现形式,通过计算机的逻辑推理与判断,实现产品设计流程的智能化。

CATIA软件作为一款强大的三维建模软件,将大量的试验数据、经验公式、分析逻辑、优化算法等打包封装,设计人员通过程序接口输入参数便可调用封装在程序内部的计算公式以及判定准则,通过程序内部运算与调整,快速生成几何模型[6],从而应对用户需求。此外二次开发技术提供了基于组件应用框架(Component Application Architecture,CAA),其作为CATIA软件的功能开发平台,可以完成宏程序执行、用户界面定制等功能[7-9]。

1.2 MBD技术

MBD技术是将产品研制相关的数据信息全部集成到三维实体模型中,从而实现对产品的全三维数字化定义[10-11]。MBD技术将二维图纸中定义的尺寸、公差、材料等工程制造信息集成至MBD模板中,将三维实体模型作为产品的设计、工艺、加工制造人员共同维护的唯一数据源,以便于上下游工作人员有效识别、提取和利用模型的信息数据。

2 复合材料铣切工装快速设计方法

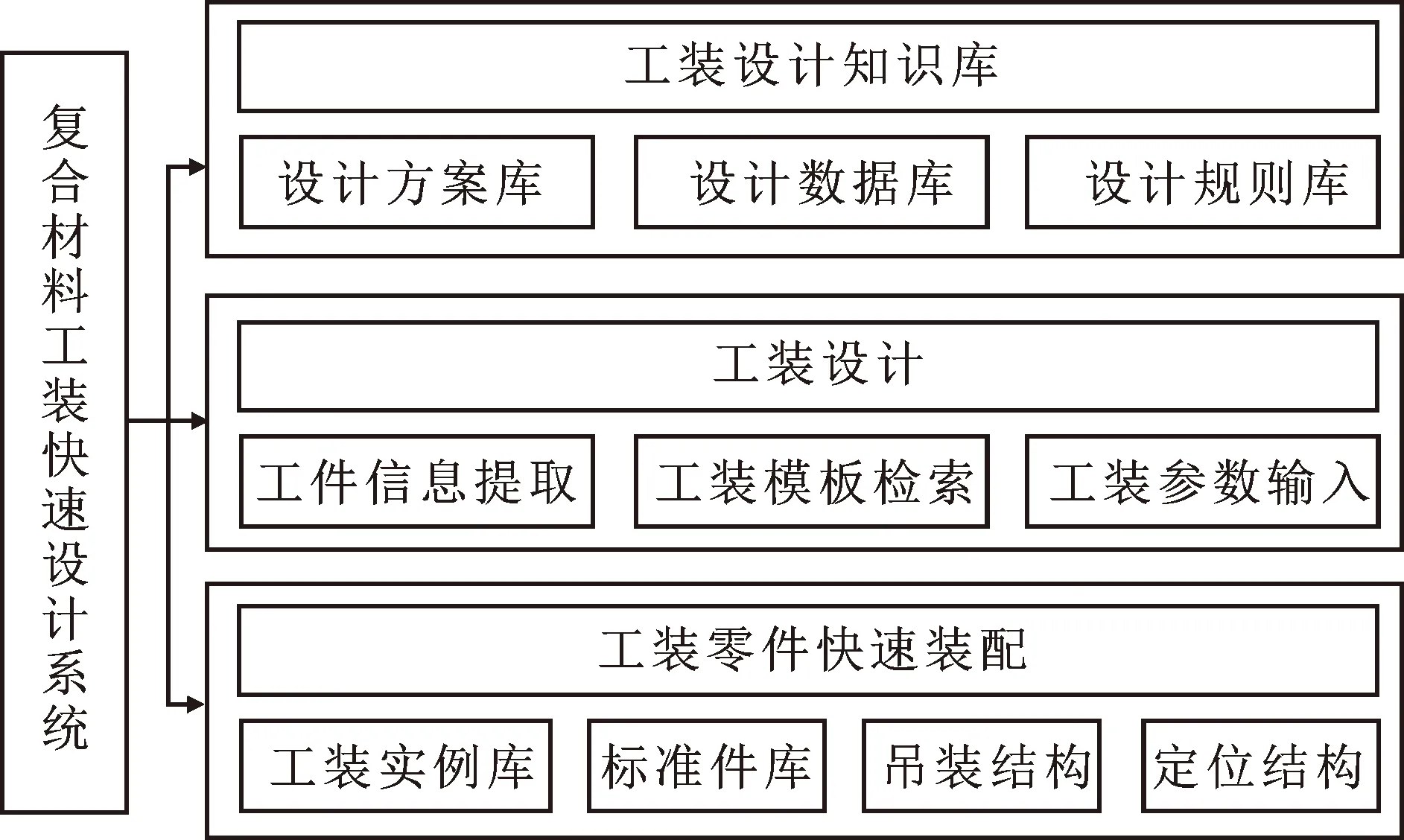

复合材料零件铣切工装快速设计系统是基于CATIA软件的二次开发,以工装设计流程为依据,将工装设计信息、参数化设计和快速装配信息集成的三维设计系统。系统的开发目的是优化工装设计流程,将已有的设计规范和工程经验等技术积累转化为可重复使用的设计知识,实现工装整体和局部结构的快速设计,实现工装标准件的快速装配,提高工装设计效率与质量。系统结构如图1所示。

图1 工装快速设计系统功能模块

参数化建模是通过建立模型特征尺寸之间的函数关系,实现模型创建的参数化控制。为使复合材料工件外形铣切工装结构建模直观化、快速化、规范化、可编辑化,依据设计流程,按照设计标准,借助CATIA软件知识工程模块对工件外形铣切工装进行结构化参数设计,创建参数公式,将结构尺寸与参数相关联,以此来驱动工件外形铣切工装实体结构特征的创建。同时针对工装上定位支承块及在定位支承块上的密封槽、抽气槽、抽气孔、吊环等特征进行分步实体模型构建以及参数编辑,并将其作为模板保存到CATIA软件产品库中。

工装的设计主要分为两部分,首先是集成了复合材料零件铣切加工夹具的工装快换板,根据MBD模板中的工件尺寸与加工工艺等信息,提取关键参数驱动工装实体结构特征的自动创建;然后以创建的工装快换板尺寸和关键定位点为关键参数,驱动参数公式,并调用相关标准件,生成工装配套底座框架,框架结构以插板焊接,根据工装长度调整底座上吊环凸台、叉车孔、连接卡扣的数量和位置。

以复合材料长桁类零件工装为例,具体设计流程如下:

1) 确定工装上长桁数量,完成长桁外形铣切工装结构体建模。依据复合材料长桁外形尺寸,可以确定一套工装基体上需要布置的铣切壁板数量。复合材料长桁外型面是确定复合材料长桁工装定位凸台型面的基础,进入到知识工程模块,依据给定的复合材料长桁外型面及复合材料长桁外型面上的四个端点坐标,确定工装凸台的长、宽尺寸,同时将工装基体和定位面凸台的分离面设置为零件Z向基准面,要求零件轮廓线上任一点高于Z向(正向)基准面至少5 mm。即通过给定外型面四个端点坐标求出多点平均面,将多点平均面沿负Z向偏移一定值为Z向基准面,利用参数控制Z向基准面与零件轮廓线最小距离大于5 mm,从而确定铣切工装基体及定位凸台的高度。

2) 主、辅定位孔凸台及主、辅定位孔建模。在已创建的铣切工装基体模型上,依据定位凸台尺寸及选定的主、辅定位轴位置信息,创建参数化的主、辅定位孔凸台,凸台上表面低于产品辅助定位面的延伸面3 mm。同时在主、辅定位孔凸台上以定位轴为中心建立参数化可变主、辅定位孔。因辅助定位孔尺寸各异,而腰形孔衬套为成品件,规格较为固定,所以辅助定位孔的定位插销须做成台阶销形式。

3) 避让凹槽、对刀孔和吊环安装孔建模。依据铣切工装基体尺寸,在知识工程模块内创建避让凹槽、对刀孔和吊环安装孔。以上三者定位尺寸与工装基体尺寸相互关联并得到约束。其中吊环安装孔为可变参数孔,其直径大小依据铣切工装基体的尺寸在一定范围内变化,这些规则及判断条件均写入知识工程模块内。

4) 垂直抽气孔、二通抽气孔、三通抽气孔、机床连接孔、抽气槽和密封槽中心线建模。因为是复合材料长桁铣削,其定位凸台及工装基体上必须有相互贯通的抽气孔及抽气槽、密封槽,从而确保复合材料长桁在铣削过程中能够通过真空吸附在定位凸台上。其建模时需依据定位面凸台的型面、定位凸台尺寸及工装基体尺寸,在知识工程模块内根据工艺要求,建立具有相互关联约束的抽气槽、密封槽中心线及相互贯通的抽气孔模型,其中抽气槽间距可手动调节。

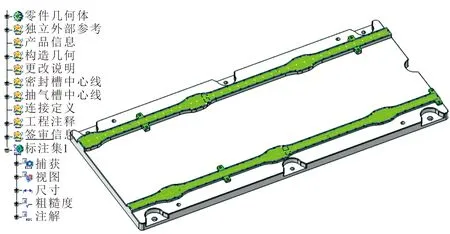

5) 复合材料长桁铣切工装三维实体模型创建完成后,其主模型上大量的标准件模型并没有创建与装配,如主、辅定位孔插销轴,机床连接孔插销轴、吊环等。设计人员自行建立不同的标准件模型并装配,费时费力,同时在标准件的规格选用上也容易出现错误。可通过CAA程序针对这些标准件进行二次开发,依据复合材料铣切工装三维实体模型上各种孔位信息、选用的设计参数表信息及对应的位置坐标信息,调用不同的标准件模型并通过位移矩阵变换完成装配。完成上述步骤后,即实现了复合材料长桁零件的外形铣切工装实体参数建模与三维特征的创建,如图2所示。

图2 复合材料长桁铣切工装实体参数建模

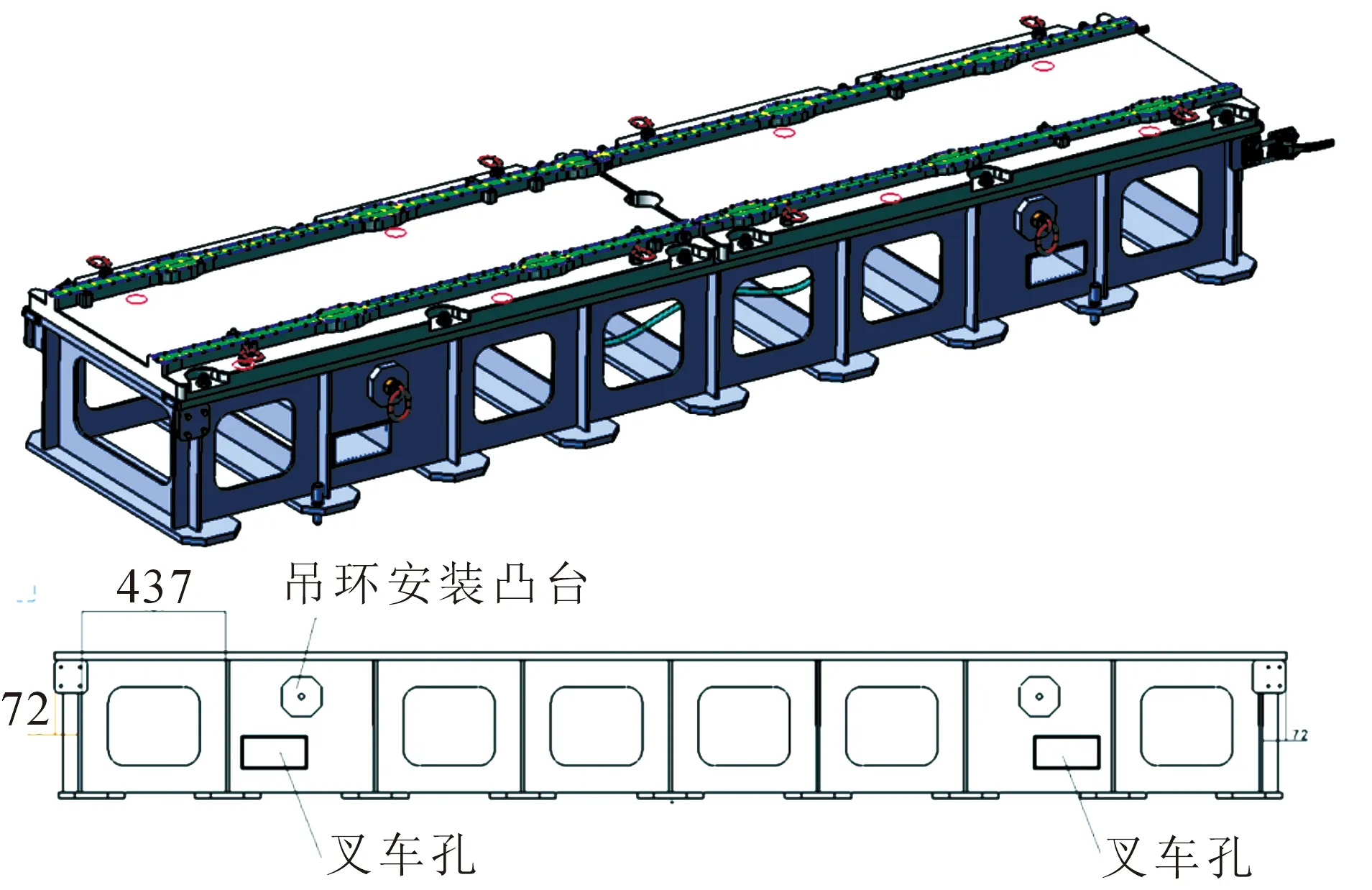

调用底座框架标准件,驱动参数化模板生成完整的工装底座框架。底座框架为插板形式经组装后焊接而成,在工装长度方向均匀分布横向插板和纵向插板,在底座框架侧面设置吊环安装凸台与叉车孔,同时根据工装长度的范围区间,调整凸台和叉车孔的数量与间距。基于创建好的工装尺寸与固定螺栓孔位信息,完成工装台面与底座框架的自动装配,装配效果如图3所示。

图3 工装底座框架三维实体模型

3 工装快速设计实例

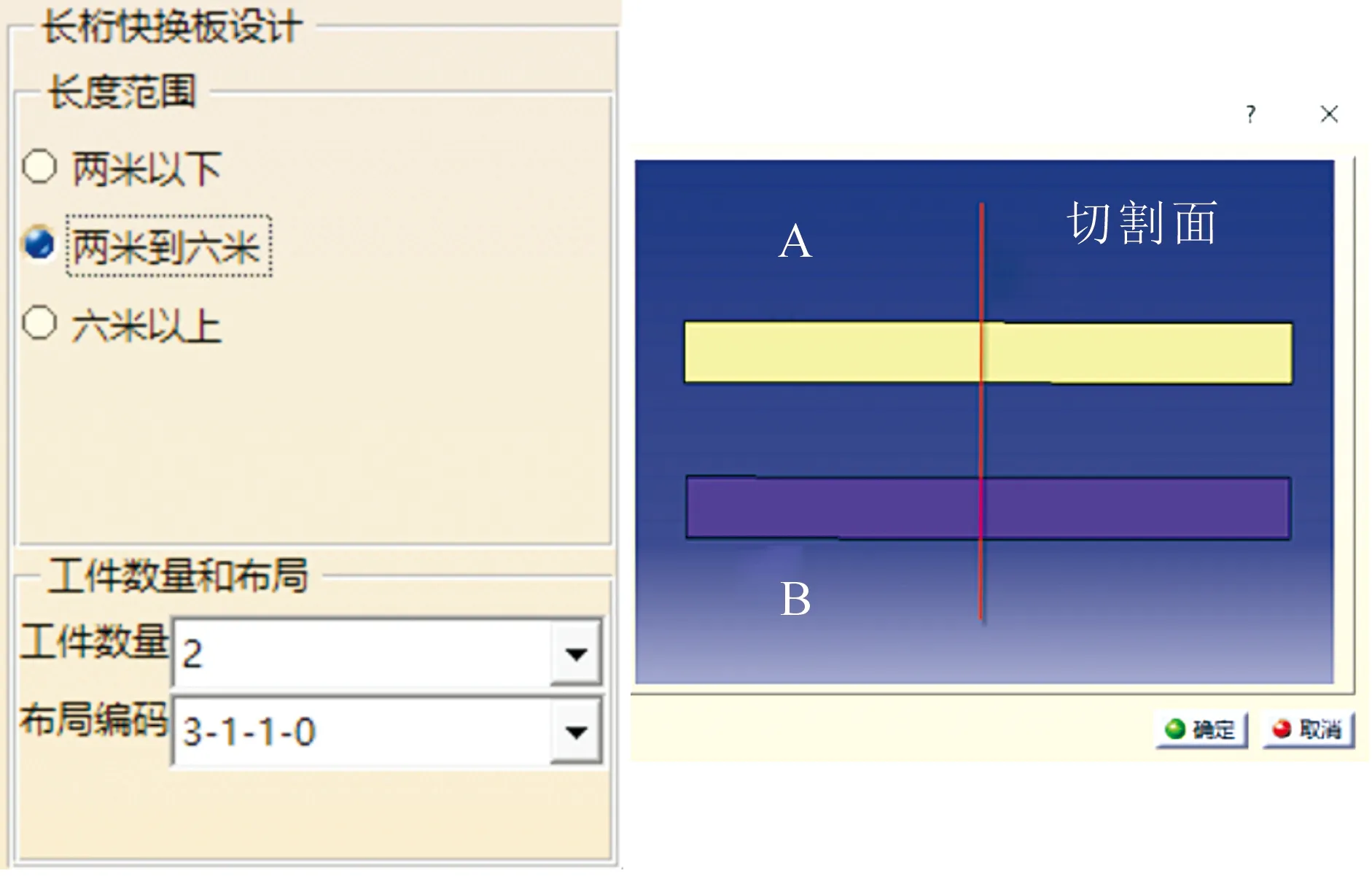

进入工装快速设计系统,选择需要创建的工装类型,进入工装快换板参数设置界面,如图4所示。根据工件的尺寸,在左侧窗口中选择工装快换板的长度范围、工件数量和布局参数,进行工装快换板布局,系统会在右侧窗口自动生成工装快换板上的夹具布局预览图。

图4 工装快换板参数设置界面

工艺设计人员会根据工件尺寸、相同的工艺方法等信息,将工件按照两列排布,生成对应的MBD模型文件。将工件模型导入系统,按照工件尺寸与布局形式,选择对应的工装形式。工装长度分为2 m以下、2~6 m和6 m以上三种规格,工件数量2~4件,点击确认后进入工装参数信息输入模块。

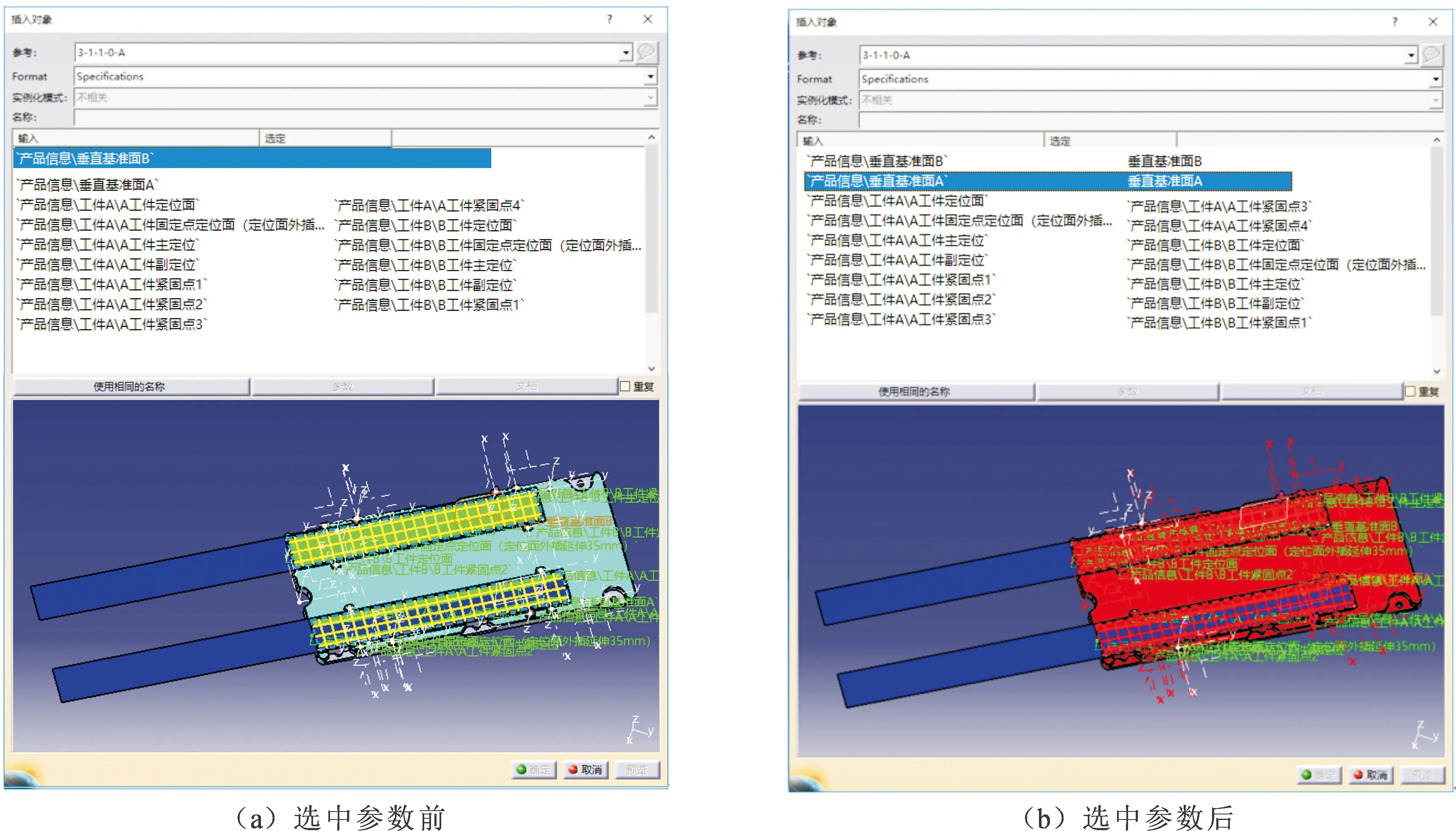

进入工装设计参数设置界面,选中参数前界面如图5(a)所示,界面分为上下两个窗口,上部窗口列出了生成工装模型特征所需的参数,包括工件基准面、定位块基准面、紧固点轴线等;下部窗口则显示了系统根据导入的工件与工装布局形式自动生成的工装预览图。勾选上部窗口中的输入参数条目,在工件模型树中选中工装设计关键参数,包括基准面、工件定位面、工件固定点、工件主副定位及工件定位点等。选中参数后,对应模型特征位置会变为红色,如图5(b)所示。

图5 工装设计参数设置界面

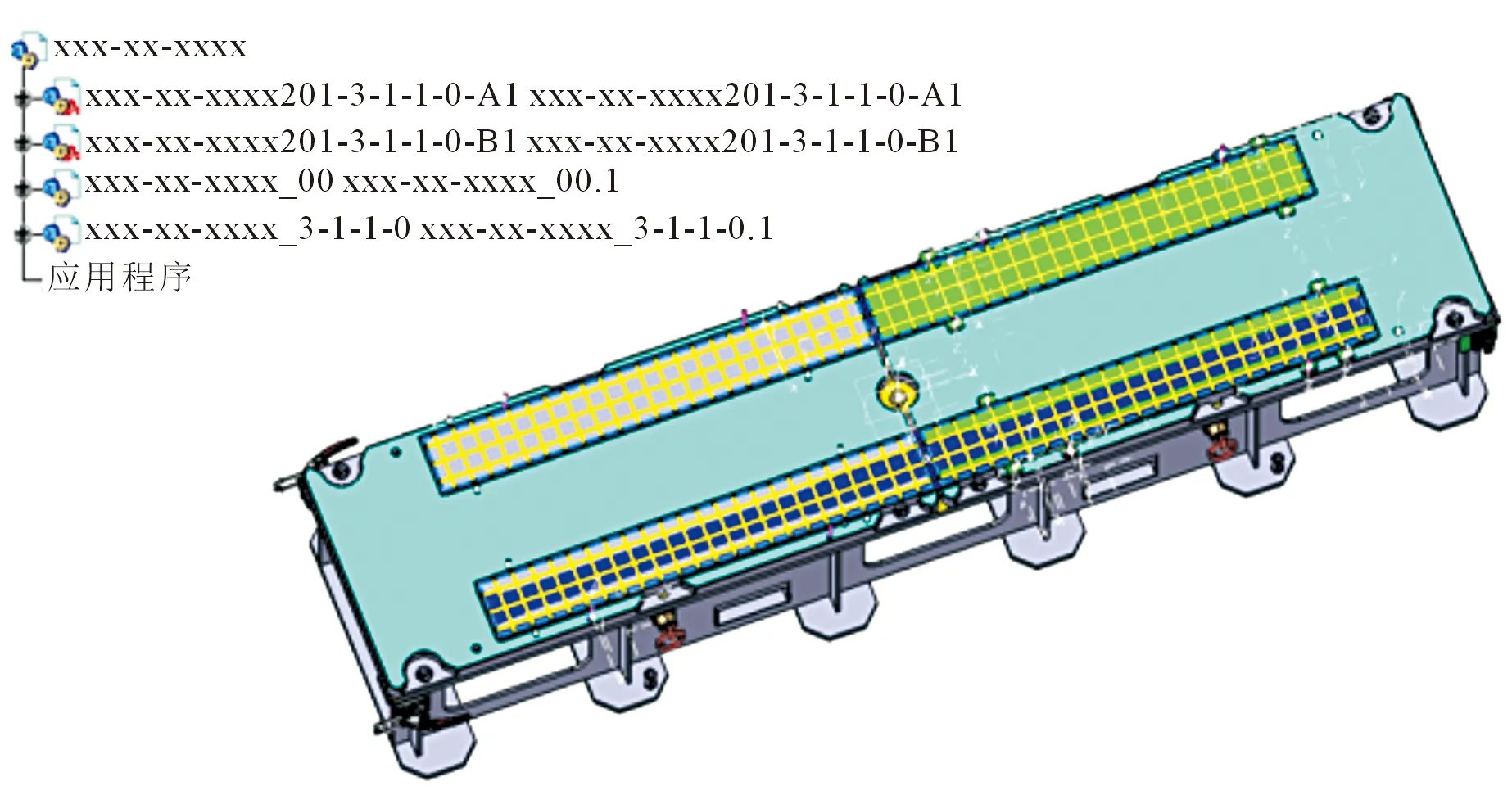

长度较长的工装设计工作需要按照切割面划分为两次或多次操作完成。工装快换板设计完成后,系统会根据快换板长度,自动生成符合工艺操作流程的工装底座,并根据设计知识库中的装配公式,调用紧固螺栓、吊装环、框架卡扣等标准件装配在对应的位置,如图6所示。底座框架的长度与工装长度相同,底座宽度与高度均可根据需求调整。

图6 复合材料长桁工装三维模型

4 结 论

文中将设计规范、设计流程与工程经验知识化、数字化,有效地提高了知识重用率,完善了工装所需的标准件库,便于用户查找与调用。基于知识的规范化工装设计系统融入了工装设计基本知识、流程,将该设计流程以设计向导的形式展现给用户,通过简单操作即可完成复杂的工装设计,实现了复合材料铣切工装的智能化、快速化设计,减少工装设计时间,提高设计效率。