泥水平衡盾构气压辅助模式掘进应用与研究

吴玉礼

(中铁十四局集团大盾构工程有限公司 江苏南京 210000)

1 引言

随着盾构施工技术不断发展,盾构掘进所穿越地层也越来越多样化[1],其中穿海盾构隧道地层尤为复杂[2]。对于盾构施工而言,盾构掘进效率提升一直都是研究的重要领域[3],如何在不同地层取得较高的掘进效率是盾构施工难题之一[4-5]。泥水平衡盾构在软土地层掘进能取得较高的掘进效率,但对于岩层和复合地层,掘进效率往往受到制约[6-7],盾构机负荷也随之增大,可能会出现刀具磨损加快、换刀次数增多、废浆量增大等问题[8-10]。因此,如何在此类地层掘进施工中,摸索出适合盾构机的掘进模式显得尤为重要[11-12]。本文针对厦门穿海盾构隧道典型地质条件,对泥水平衡盾构气压辅助模式掘进进行研究,并分析应用效果,以期为后续类似地层掘进施工提供有效参考。

2 工程概况

海沧大道站-东渡路站区间自海沧大道站起,沿海沧大道向北敷设,然后以500 m曲线半径下穿海沧湾公园后入海,经大兔屿穿越厦门西港,于国际码头1号泊位上岸,再以350 m曲线半径下穿邮轮城二期地块,到达东渡路站。区间分为盾构段、矿山段两部分。盾构段采用2台ϕ6 700 mm复合式泥水平衡盾构施工,区间总长2 800 m,穿越厦门西港海域,海岸线较顺直,海沧侧为滩涂潮间带,厦门西港主航道靠近厦门岛侧,盾构隧道覆土厚度为8.7~65.7 m,最高潮位至隧道底部约55 m。所穿越地层主要有软土地层、断裂带、变质砂岩、泥岩、孤石群、上软下硬地层、全断面硬岩地层。工程平面和地质平面见图1和图2。

3 研究气压辅助模式的原因及条件

结合区间施工情况,分析地质和掘进参数变化,泥水盾构机进入碎裂状强风化变质砂岩夹泥岩地层段后,出现了推力上涨、扭矩增大、推进速度下降、泥水场预筛出渣少、废浆量大等问题。结合该地质气密性和稳定性好的特点,决定采用气压辅助模式进行掘进。泥水分离系统场地布置见图3。

采用气压辅助模式掘进的前提条件为地层气密性良好、开挖面稳定、切换后盾构稳压系统(Samson)稳定、补气量小于补气能力的10%(补气阀开度小于0.7)。

4 气压辅助模式定义及切换方法

4.1 气压辅助模式定义

利用顶部建仓的平衡管使气垫仓与开挖仓连通,气垫仓气体进入开挖仓,开挖仓泥浆在顶部气压作用下进入气垫仓,通过环流将进入气垫仓的泥浆排出。当开挖仓浆液与气垫仓浆液液位一致时,气垫仓液位不再上涨,平衡管处于开启状态,稳压系统通过平衡管同时对气垫仓和开挖仓供排气,此时开挖仓内为“泥浆+气体”的混合平衡介质,在该种状态下掘进即为气压辅助模式,见图4。

4.2 气压辅助模式切换正常泥水平衡模式方法

恢复正常泥水模式液位时,首先关闭顶部建仓平衡管气垫仓侧的阀门,切断气垫仓通往开挖仓的气源;平衡管开挖仓侧阀门保持开启,打开外部阀门,排放开挖仓顶部的气体,开挖仓顶部气体排出后顶部压力减小,气垫仓泥浆在气压作用下,从底部前闸门向开挖仓补给泥浆,启动泥浆循环对气垫仓液位进行补给。当平衡管排放气体管路排出为满管浆液时,开挖仓恢复满仓状态,即正常泥水平衡模式。泥水盾构开挖仓和气垫仓见图5。

5 气压辅助模式应用数据研究

结合本区间在穿越大兔屿风井后(694环),进入碎裂状强风化变质砂岩夹泥岩地层的掘进数据,发现采用气压辅助模式掘进效果良好。

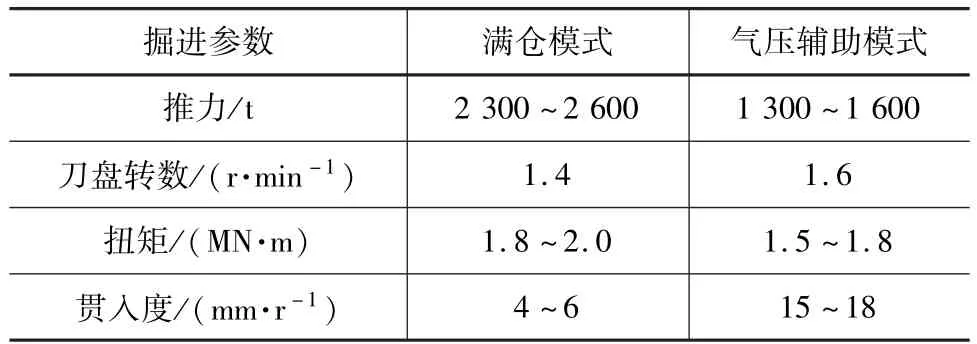

区间掘进通过大兔屿风井后(694环~709环)为开挖仓满仓模式。此段掘进施工,速度控制在6~10 mm/min,最大推力达2 600 t,泥浆比重上升较快,1~2环即需调浆;710环开始切换为气压辅助模式,掘进过程速度为25~30 mm/min,推力最高1 600 t,扭矩有所降低。掘进推力和速度数据见图6和表1。

表1 盾构机掘进模式对比

6 气压辅助模式优点分析

通过数据对比,气压辅助模式掘进具有明显的优势,具体体现为:

(1)减少渣土粘连刀盘。刀盘上部气体将水挤压出地层,切削下的渣土相对干燥,极大降低了上部切削下的渣土粘附在刀盘上的可能性。

(2)渣土流动性好。上部气体切削下的渣土直接落入下部泥浆中,减少了渣土悬浮在浆液中的时间,更有利于渣土流动,有效防止渣土堆积在刀盘开口处。

(3)刀盘冲刷效果好。开挖仓的进浆在压缩空气中的冲刷阻力相较于在泥浆中要小很多,冲刷系统可直接作用于刀盘,能有效防止刀盘结泥饼。

(4)降低刀盘扭矩。刀盘在压缩空气中的旋转阻力比在泥浆中要小很多,且刀盘上渣土堆积少,大大减小了开挖面与刀盘的摩擦阻力,从而能够有效降低刀盘扭矩,使刀盘有效扭矩增加。

(5)减少废浆产生。正常模式推进速度慢、贯入度小,切削土体不能成块,大部分溶解在浆液里造成浆液比重上涨,废浆量增加;气压辅助模式推进能够拥有较高的贯入度,从而使切削下的黏性颗粒大部分呈块状,泥水设备更易分离,废浆量大幅减少。

(6)降低刀盘刀具磨损。由于渣土流动性好,减少了渣土在刀盘前方停留时间,降低了刀具多次切削的可能,且气压辅助模式能有效降低开挖仓内含渣土的泥浆高度,从而减轻了刀盘和刀具磨损。

(7)提高掘进效率。相比开挖仓满仓模式,气压辅助模式掘进时扭矩会有效减小,总推力也有所降低,但有效推力及贯入度反而增加,从而掘进速度得以提升,掘进效率随之提高。

7 气压辅助模式掘进风险及处理措施

7.1 地层漏气

地层漏气风险,会造成切口压力、液位波动较大且难以控制,甚至造成开挖面失稳。

盾构掘进遇到松软和破碎地层,该类地层气密性差,会出现地面或水面冒气现象。针对这种地层应安排专人实时观察稳压系统(samson系统)进气情况,若补气量达到补气能力的20%时,需逐步切换为开挖仓满仓模式推进,待穿越该段地层后,再尝试切换为气压辅助模式。

若发生开挖面失稳,气垫仓内出现液位涨幅波动,且Samson系统补气量增加,空压机气量不足,应立即停止推进,切换为开挖仓满仓模式,并及时补充高质量泥浆进行护壁,使开挖面形成泥膜支护。同时应加强气垫仓循环,防止大量渣土涌入气垫仓,造成泥浆环流困难。高质量泥膜如图7所示。

7.2 开挖仓堆积滞排

开挖仓堆积滞排会导致气垫仓爆仓风险。气压辅助模式渣土流动性好,上半部分切削下的渣土很快到达开挖仓底部,而泥浆环流出渣能力有限,渣土难以被快速带走,造成开挖仓底部堆积,导致前闸门堵塞,造成气泡仓液位突然下降,循环难以控制,压力波动大。前闸门堵塞后开挖仓液位快速上涨,循环疏通之后,开挖仓泥浆由于顶部气体压力会大量快速进入气垫仓,导致气垫仓液位上涨过快,甚至爆仓。

(1)气压辅助推进时采用主动循环方式,每推进30~50 cm或开挖仓中部土压传感器压力变大时停止推进,循环10 min左右待压力正常后,再继续推进。

(2)采用比重控制主动停机循环方式,若出浆比重比进浆比重大0.3及以上时停机循环,循环至比重差小于0.1时恢复推进。

(3)若液位波动较大,应恢复开挖仓液位,采用正常模式加强循环,堆积渣土被带走后,再进行气压辅助掘进。

7.3 砂浆罐返气

砂浆罐返气,同步注浆虽有注浆冲程,但实际浆液注入量很少,砂浆罐内偶尔出现气泡。

盾构机停机时间过长,注浆管虽持续慢速注浆,但如果进入管道气体较多,而注浆浆液无法挤出,将导致浆液注入量大幅减少造成堵管。因此停机时,应对同步注浆管路进行检查,从盾尾处拆开,清理后再接回原管路。

7.4 盾尾漏气及管片上浮

由于开挖仓上部长期有压缩空气存在,气体沿盾体周边开挖面渗透至盾尾,使盾尾油脂漏至盾构机内。脱出盾尾的管片顶部被气体占据,同步注浆难以填充饱满,管片易上浮。

推进过程适当加大顶部注浆点位注浆量,同时根据实际情况及时采用二次注浆进行补注,使管片背后空隙得到充分填充,保证盾尾处注浆饱满,对气体形成第一道防线,控制管片上浮;同时关注每环盾尾油脂注入量及各点位油脂腔压力,及时手动补注油脂,对气体形成第二道防线。若频繁出现盾尾漏气现象,可从盾体径向孔注入克泥效及时填充盾体与开挖面间隙,对气体形成第三道防线。

8 结论

泥水平衡盾构在变质砂岩夹泥岩地层掘进过程中采用气压辅助模式,能够有效解决该类地层施工难题,掘进效率也得到大幅提高。建议在稳定性好、气密性好的地层掘进施工中进行推广,以达到掘进效率提高、废浆量降低的目的。