大功率永磁调速器轴向安装尺寸优化设计研究

范 欣

(上海市东方海事工程技术有限公司,上海 200011)

0 引言

永磁传动技术是一种利用永磁体与导体之间磁力传递动力的技术。永磁传动设备可分为永磁耦合器和永磁调速器。其中,永磁调速器是一种通过改变永磁体与导体之间的间隙,从而改变可传递转矩的大小来实现对系统输出转速控制的设备[1]。

在通常情况下,当永磁调速器的额定功率超过750 kW@1 500 r/min后,整个调速系统需采用液冷的方式进行散热。如图1所示,液冷结构与风冷结构并不相同,通常需包含永磁调速器壳体、输入轴和输出轴。由于输入轴和输出轴的加入,导致永磁调速器安装尺寸较大。在项目推广的过程中,过长的轴向安装尺寸极大地阻碍了永磁调速器相关项目的落地[2]。因此,尽可能地缩短永磁调速器的轴向安装尺寸,是永磁调速器结构优化的重要方向,具有十分显著的技术优势和推广潜力。

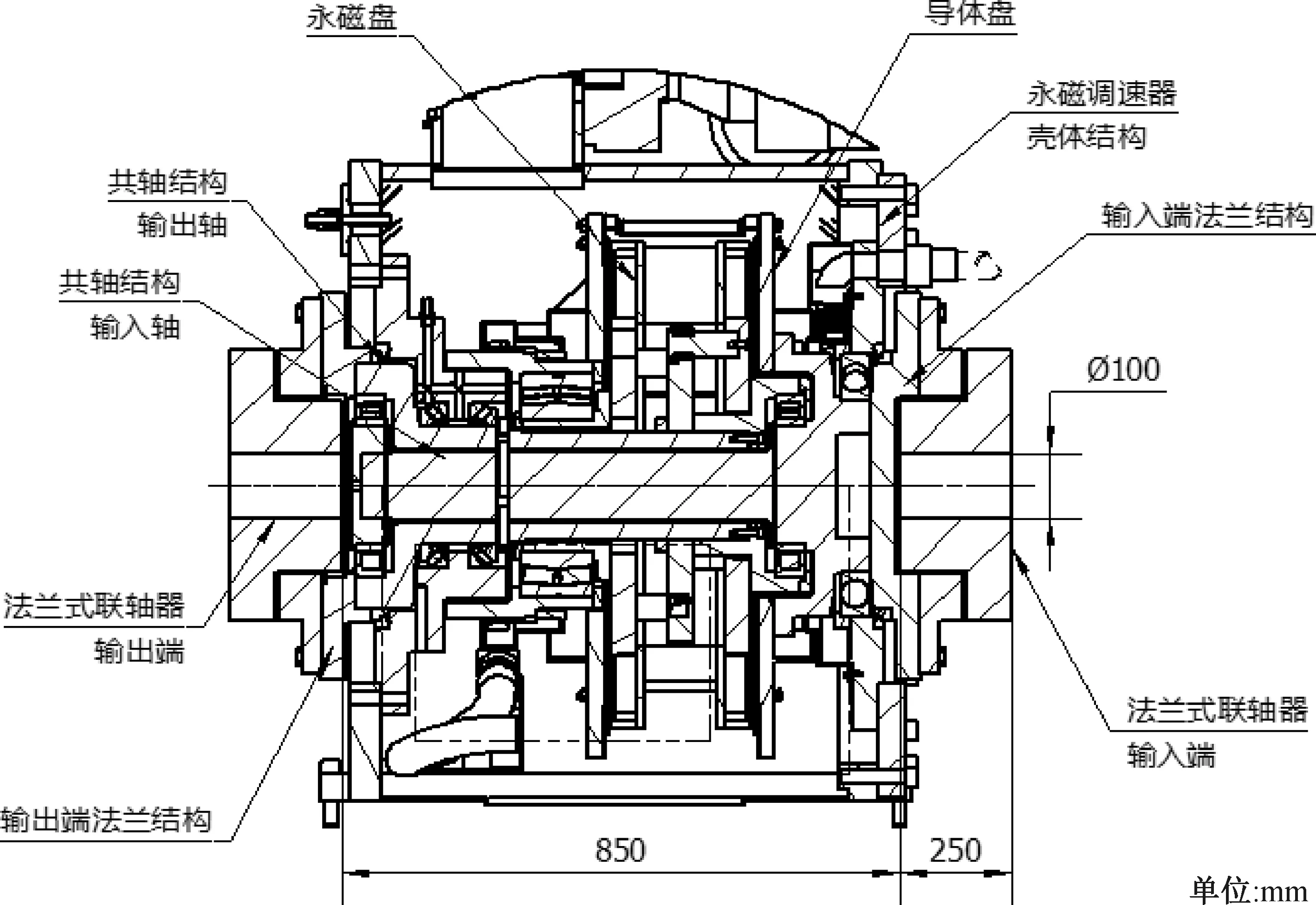

图1 传统永磁调速器结构

1 现有永磁调速器结构设计

永磁调速器按冷却方式可分为空冷型和液冷型。设计功率大于750 kW@1 500 r/min后,一般采用液冷方式散热。液冷型永磁调速器的结构形式一般包括1个筒式结构作为壳体,前后分别设有输入轴和输出轴,用于连接原动机和负载设备。一般结构形式如图1所示。

以1 500 kW@1 500 r/min永磁调速器为例,轴向安装尺寸为1 720 mm(轴端单侧需预留联轴器安装空间约30 mm)。因此,在该永磁调速器改造施工时,需要将原动机向后移动1 720 mm以上才可以完成安装。

实际情况中,在一个已经完成建造并正式投运的厂区里,大功率电机的末端通常很难具备1 720 mm以上长度的轴向空间。对于电机后方无空间的现场(如电机后方1 m左右有墙体或其他设备),永磁调速器无法安装。即便有空间,多数情况也是厂房内的安全通道,而安全通道的宽度一般小于1.5 m。因此,缩短大功率永磁调速器的轴向安装尺寸具有十分重要的意义。

对于采用液冷的永磁调速器,其输入轴和输出轴共用同一个壳体支撑结构。常规永磁耦合器和空冷型永磁调速器所具有的非接触式传递,在液冷型永磁调速器的结构上无法实现。在现有设计中,永磁盘与导体盘分别采用两根轴体悬挂,如图1所示。形式上,虽然永磁盘与导体盘之间无机械连接,但由于各自支撑轴的承载轴安装在同一壳体上,因而,永磁盘与导体盘之间的机械传动无法被隔断,“非接触式”传动无法在液冷型永磁调速器上成立。

基于上述前提,永磁调速器现有结构中所采用的永磁盘与导体盘分轴悬挂设计可以进一步优化。

2 永磁调速器轴向尺寸优化设计

2.1 输入输出轴的共轴布置

新的永磁调速器采用“共轴”方案设计[3]。共轴布置是将永磁调速器的输入轴和输出轴通过套接的方式,布置在同一个轴向长度上(见图2)。

图2 优化设计后的共轴结构永磁调速器

此时,输入轴与输出轴在空间上占据了同一段轴向长度。通过设计空心的输出轴结构,将输入轴套在输出轴内部,节省整个设备的轴向安装空间。为实现该设计目标,在输入轴与输出轴内增加了一对支撑轴承。同时,输入轴和输出轴端的轴承径向尺寸会有一定程度的增加,此为缩短设备轴向尺寸做出的设计妥协。

通过采用共轴方案,在永磁调速器内部取消了一根主轴的长度,该轴占据的轴向尺寸得以释放。经过上述设计改造,永磁调速器轴向尺寸较原设计可缩短约30%左右。

2.2 法兰式联轴器

为进一步优化永磁调速器轴向安装尺寸,取消原设计中的输入输出轴结构,改用法兰联轴器。

在原设计中,由于永磁调速器传递转矩较大,为满足传统联轴器的传扭要求,输入和输出轴的长度有尺寸要求。以1 500 kW@1 500 r/min永磁调速器为例,输入和输出轴总长度达到550 mm以上。而采用法兰式联轴器结构,可以大幅度缩短输入输出轴自身尺寸所占据的轴向空间。

为满足法兰式联轴器的安装条件,采用共轴设计的永磁调速器的输入和输出端需要安装法兰结构,用以连接法兰式联轴器,结构形式,如图2所示。

3 核心零部件校核计算

以最终完成的样机为例,作设计计算说明,主要计算参数,如表1所示。

3.1 调速机构中球面滚子轴承校核计算

考虑轴向尺寸的最优设计,选型轴承为球面滚子轴承。该类轴承承载较大轴向力的同时,可以满足紧凑的轴向设计需求。实例中选型轴承为SKF轴承,型号为23140CC,轴承主要承载轴向力。根据Maxwell仿真计算结果,永磁盘对导盘的轴向力合力约为50 000 N。轴承23140CC的具体参数,如表2所示。

表2 1 500 kW@1 500 r/min永磁调速器主要设计轴承的结构参数

根据SKF官方给出的轴承寿命校核计算工具,设定轴向力50 kN,额定转速1 480 r/min,润滑方式为脂润滑。如图3所示,以油润滑作为润滑方式,在轴承满载且额定转速为1 480 r/min的前提下,23140CC轴承的基本额定寿命为24 900 h。在实际工况中,系统输出的实际转速折算为平均转速,应小于1 480 r/min。因此,综合考虑,轴承的基本额定寿命应大于设计要求25 000 h,满足设计要求。

图3 SKF轴承给出的轴承校核计算结果

3.2 输入、输出侧法兰结构的传扭能力校核计算

根据表1可知,电机的额定扭矩为9 679 N·m。取安全系数Sa为1.8,则永磁调速器的计算扭矩为:

表1 1 500 kW@1 500 r/min永磁调速器校核计算主要参数

T计=9 679×1.8=17 422 N·m

在新结构永磁调速器中,为传递足够扭矩,在输入和输出侧均设计有传扭销结构。其中,受结构尺寸限制,输出侧因传扭销分布半径较小,为传扭结构的危险工作点。传扭销结构设计如图4所示,传扭销直径28 mm,分布半径220 mm,传扭销及输出轴材料均为45#。对传扭销做剪切应力校核,对输出轴做材料压溃校核[4],计算结果,如表3所示。

图4 传扭销结构中危险工作点的设计尺寸

表3 传扭危险工作点校核

表3校核结果显示,在工作扭矩为额定扭矩的1.8倍时,传扭销结构依然具有极高的安全系数。该安全系数冗余量可以满足法兰式联轴器适配绝大多数对安全系数要求较高的工况,如柱塞泵的连接等。

在共轴结构的设计过程中,需要校核的计算点和解决的问题远不止列出的部分,还包括螺旋槽结构的压溃校核计算以及导体盘的流量和散热计算等。除此之外,轴承的润滑油路设计也是十分复杂的工作。受限于篇幅,在此不展开详述。

4 设计总结

为实现共轴结构,永磁调速器在具体设计过程中遇到了很大的困难,最终成型样机的结构也并非完全没有缺点。设计存在的问题总结如下:

(1)为极致地追求更小的轴向安装尺寸,在调速结构设计中采用了球面滚子轴承。该轴承结构具备较短的轴向尺寸,同时,可以承载极大的轴向力,满足永磁调速器的轴向力要求。但该轴承在校核计算中发现,1 500 kW@1 500 r/min为该类轴承的设计极限,即相同额定转速下,更高功率的永磁调速器因为轴承寿命不达标或额定转速不够,而无法继续采用该型号轴承。采用球面滚子推力轴承虽可以满足更高功率永磁调速器的设计,但轴向尺寸无法做到极致。

(2)由于采用共轴结构设计,在缩短了永磁调速器轴向尺寸的同时,也放大了内部部分轴承内径的尺寸,主要是调速机构内的轴承内径尺寸,更大尺寸的轴承会限制额定转速。若内径尺寸进一步放大,则永磁调速器的额定转速可能会小于1 200 r/min,不利于大规模永磁调速器产品线的拓展。

(3)法兰式联轴器的使用虽可以大大缩短永磁调速器的轴向安装尺寸,但法兰式联轴器在拆卸时,需要将电机后移一定的空间(约80 mm)才可拆卸。从产品维护性的角度而言,不如传统膜片联轴器拆卸方便。

(4)若采用传统膜片联轴器安装,则永磁调速器需要增加用于膜片联轴器安装的输入轴和输出轴。膜片联轴器按DJM系列选型,额定扭矩为16 000 N·m,轴向单侧安装尺寸至少250 mm。按此方案设计完成后,整机轴向尺寸为1 230 mm,对比原设计中1 720 mm的轴向安装尺寸,轴向空间可缩短约28%。虽然也大幅度缩减了轴向安装尺寸,但由于安装尺寸仍然大于1 000 mm,在现场改造中,仍面临巨大的安装压力,因此现实意义不大。

(5)由于采用共轴结构,永磁调速器内输入轴和输出轴中间的转差轴承润滑条件恶劣。该转差轴承共两个,分别安置在共轴结构的两端如图5所示。由于转差轴承的内圈和外圈均在转动,润滑油难以进入输入轴和输出轴之间,对轴承的润滑设计造成了极大的困难。通过在输入轴内部设置轴向和径向的通孔,并同时增设导流鳍等手段,利用转轴自身的离心力导入润滑油,实现对该处轴承的润滑。该方案结构和加工工艺复杂、成本较高,后续在转差轴承润滑方案上仍有进一步优化的空间。

图5 优化设计后的永磁调速器在试验台进行测试

5 优化设计成果及经济价值

以1 500 kW@1 500 r/min永磁调速器为例,经过优化设计后:

(1)轴向安装尺寸由原1 720 mm缩短至850 mm,缩短约50.6%。不同功率的永磁调速器,轴向安装尺寸缩短占比不同,范围在45%~50%。

(2)该结构设计获发明专利一项,专利号:ZL 2016 1 0933321.6。

(3)经测试,优化后的永磁调速器各项传动指标均达到常规永磁调速器的性能要求。具体参数为:设计轴功率1 500 kW,额定转速1 500 r/min,轴承设计使用寿命不低于2.5万小时。满载时转差率为4%~5%,系统满载时永磁调速器油温稳定,约72 ℃(测试环境温度11 ℃),空载至满载的加载过程中,机体震动小于4 mm/s,符合设计要求。

(4)优化设计后,该新型永磁调速器在产品技术参数上可获较大优势。在投标环节,与同类产品相比具有明显的技术区别和特征,为商业竞争和推广打下较好的基础。

(5)因为轴向安装尺寸缩减幅度极大,在一些原本因电机后方空间不足而无法安装永磁调速器的场合,具有了可安装性。

6 结语

通过采用创新的共轴结构,以及使用盘式联轴器结构代替传统的联轴器连接。新永磁调速器在整机技术参数和可靠性不变的前提下,实现了其轴向安装尺寸的大幅缩减。安装尺寸缩减后的永磁调速器产品具有更好的现场适应能力,可以覆盖过去因为安装尺寸问题而无法改造的现场,具有现实和积极的产品优势。