弹性吸种垫式滚轮排种器试验与参数优化

郭军海,石林榕,赵武云,柏永祥,饶 罡,曲 浩

(甘肃农业大学机电工程学院,兰州 730070)

玉米在农业生产中占有重要地位。随着种植面积增加,农村劳动力缺失,机械化精密播种技术成为满足玉米产业发展主要途径之一[1-2]。精密排种器作为播种机核心部件,排种性能为玉米播种技术关键[3]。精密排种器按其工作原理分为机械式和气力式[4]。常用机械式排种器有水平圆盘式、勺轮式和指夹式,但存在对种子形状和尺寸要求严格、播种单粒率低、易损伤籽粒等问题;气力式排种器主要分为气吸式、气吹式、气压式和中央集排式等,气吸式排种器因其具有对种子形状和大小适应性较强、籽粒损伤少、可适应较高速播种作业等优点而应用广泛[5-6]。国内学者对气吸式排种器开展大量研究。杨丽等设计一种采用机械托种盘辅助附种的气吸式精量排种器,利用托种盘扰动种群并托持种子,起到辅助充种的作用[7]。陈进等基于电磁振动方式设计一种气吸振动式精量排种器,将种子振动至沸腾状态,降低种子瞬态法向应力提高充种性能[8]。颜丙新等设计一种气吸式精密排种器,排种盘与负压腔室同步旋转,避免排种盘和密封垫磨损,减少气压损失[9]。针对西北旱区先铺膜保墒、后膜上播种的种植方式,排种器需在地膜上滚动破膜播种,以上排种器均无法满足实际需求。

近年来,随着计算流体力学(CFD)和离散单元法(DEM)快速发展,数值模拟方法成为结构优化重要工具[10-14]。史嵩等利用EDEM软件模拟排种盘扰动种群,降低种子瞬态法向应力提高充种性能[15];丁力等利用FLUENT软件仿真分析不同进气口位置下各型孔压强,确定最佳进气口位置参数[16];韩丹丹等利用DEM-CFD耦合方法以型孔内种子在排种盘转动过程中所受曳力值为指标,分析不同型孔下种子所受曳力变化情况及清种和压种性能,进一步优化型孔结构[17]。

根据西北旱区玉米种植特点,滚轮式排种器需在地膜上滚动破膜播种,地面不平度对取种量有影响。为提高弹性吸种垫式滚轮排种器排种性能,以该机吸种垫吸孔直径、气吸室负压和种盘转速为自变量,采用仿真分析与实际试验方法对排种器作单因素试验,确定各试验因素取值范围;根据二次旋转正交组合试验设计原理,采用三因素五水平响应曲面分析法,确定各试验因素及其交互作用对合格指数、重播指数和漏播指数的影响,获得各试验因素最佳参数组合,并通过台架试验验证,以期达到该样机最佳排种性能。

1 工作过程解析与关键参数分析

1.1 结构及工作过程

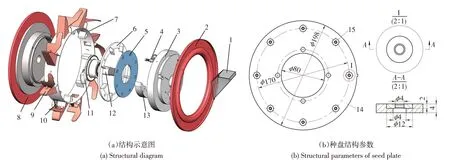

弹性吸种垫式滚轮排种器主要由进种口1、前壳体2、种室隔板3、清种器4、种盘组件5、种盘限位架6、鸭嘴固定架7、后壳体8、鸭嘴9、弹簧10、气室挡板11、气管12和隔种器13等组成,其结构如图1a所示。种盘组件为气吸式排种器核心工作部件,由种盘14和弹性吸种垫15组成,种盘直径198 mm,壁厚4 mm,其种盘周向85 mm处均匀分布8个吸种孔;吸种孔由两个阶梯状圆柱形孔组成,小孔直径6 mm,深度2 mm,大孔直径12 mm,深度2 mm,用于安装弹性吸种垫;弹性吸种垫材料为弹性橡胶,外孔直径12 mm,内孔直径4 mm(可变),深度2 mm,通过得力6271胶黏附于吸种孔内,结构参数如图1b所示。

图1 弹性吸种垫式滚轮排种器结构Fig.1 Structure of flexible seed-absorbing pad type roller seeder

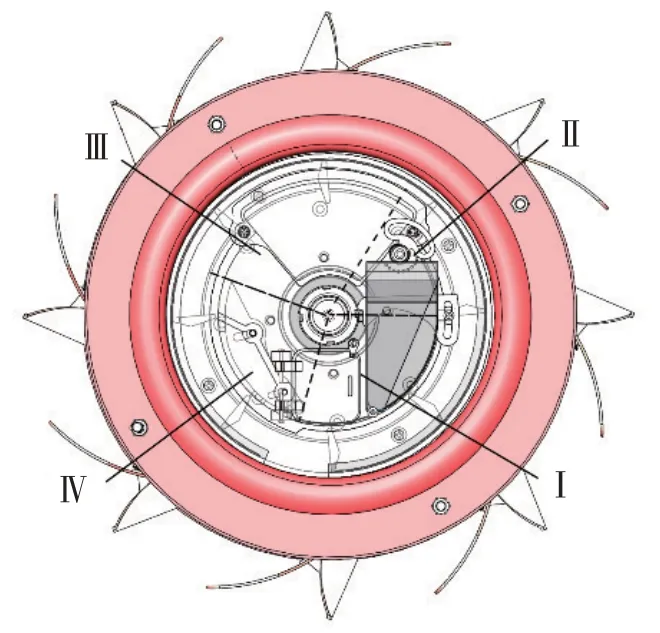

弹性吸种垫式滚轮排种器在作业过程中,根据玉米在排种器中流通过程,将种盘分为充种区Ⅰ、清种区Ⅱ、携种区Ⅲ和卸种区Ⅳ,其功能区域划分见图2。负压风机通过管道与气管相连,种盘与后壳体形成的室腔产生负压,从而使种盘两侧形成压力差,玉米种子由进种口掉落至排种器种室隔板底部,即充种区Ⅰ;工作时,排种器外壳体在膜面发生转动,带动种盘同步旋转,弹性吸种垫利用风机提供的负压气流将种子吸附,种子被强力吸附于弹性吸种垫上,使弹性吸种垫发生法向变形,吸孔与种子外形紧密贴合,多粒吸种几率较低;当种子运动经过清种区Ⅱ出现多吸情况时,由于吸种垫大小与一粒种子横截面面积相当,多吸的种子与种盘接触面较大,又因玉米与弹性吸种垫静摩擦系数(0.627)大于玉米与种盘静摩擦系数(0.392),多余种子被清种器阻挡下掉落至充种区Ⅰ;种子离开清种区Ⅱ进入携种区Ⅲ时,种子在负压气流作用下稳定携种;种子到达卸种区Ⅳ后,气室挡板堵住吸种口,使吸种口负压气流消失,种子在重力、离心力和隔种板作用下掉落至鸭嘴内;鸭嘴随排种器转动扎入土壤一定深度,鸭嘴受到地面反作用力强迫打开,种子落入穴孔内,排种器继续滚动带动鸭嘴离开地面,鸭嘴闭合,如此循环完成播种作业。

图2 工作区域划分示意图Fig.2 Diagram of division of the working area

1.2 工作参数分析

弹性吸种垫式滚轮排种器工作时,种子在气吸室负压作用下受吸附力P、自身重力G、种盘对种子的离心力J、种盘对种子的支持力N、以及空气和种群对吸附种子的摩擦阻力Ff,被吸附种子受力情况如图3所示。

图3 种子充种过程受力分析Fig.3 Force analysis of the seed filling process

在垂直面内回转的种盘上,一个吸孔要吸附一粒种子,至少应满足以下条件[18]:

式(1)中,d-吸种垫吸孔直径(m);Q-种子重力G、离心力J和种子之间内摩擦阻力Ff的合力(N);C-种子重心距离吸盘距离(m)。

式(2)中,Hc-气室真空度(Pa)。由式(2)可知,随着吸种垫吸孔直径增加,吸附种子所需真空度降低,充种能力增强。当负压一定时,吸孔直径过大,种子与孔径相差太大,造成漏气或一孔多吸的情况,导致重播指数增加;吸孔直径过小,种子与孔径相差过小,造成气压不足产生漏吸的情况,漏播指数增加。针对不同直径和质量的种子设计相应吸孔直径有助于提高充种率[19]。吸孔直径d根据种子宽度而定,计算式为:

式(3)中,b-玉米种子平均宽度。试验选取应用广泛且带有包衣的郑单958玉米种子,宽度平均值为8.72 mm,由式(3)计算得吸孔直径d为5.58 mm,初步确定吸孔直径d为5.60 mm。

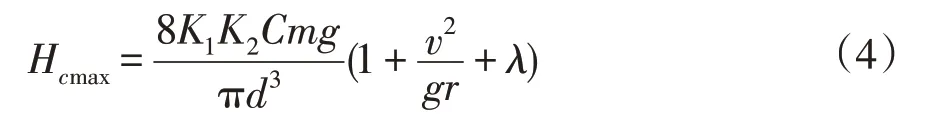

为使种子牢固吸附在弹性吸种垫吸孔上,并突破种群阻力,其负压气室实际真空度必须大于临界真空度,临界真空度计算公式如下[20]:

其中,λ=(6~10)tanβ。

式(4)中,Hcmax-气室最大真空度(Pa);K1-吸种可靠性系数,K1=1.8~2.0;K2-工作可靠性系数,K2=1.6~2.0;m-一粒种子的质量(kg);v-排种盘吸孔处线速度(m·s-2);r-型孔所在圆周半径(m);g-重力加速度(m·s-2);λ-种子摩擦阻力综合系数;β-种子自然休止角(°)。

试验测定包衣玉米种子自然休止角22.01°,千粒重347.30 g,β角较小,常数取较大值8,则λ=8tanβ;由于玉米种子千粒重较大,形状不规则,K1取大值为2;排种器在工作时,地面不平整受到的振动幅度较大,K2取较大值为1.8;种盘吸孔所在圆周半径为85 mm且角速度为2.27 rad·s-1,故可得种盘吸孔线速度v为0.19 m·s-1;由式(4)计算得到Hcmax=2 182 Pa。

2 试验方案

2.1 试验材料

为提高弹性气吸嘴式玉米滚轮排种器排种性能,于2021年10月在甘肃农业大学机电工程学院进行玉米排种台架试验。玉米品种为带有包衣的郑单958种子,千粒重为347.30 g。弹性吸种垫式滚轮排种器试验台主要由台架、滚轮式排种器、电机、电机调速器、测速仪、气吸式风机、风机调速器、12 V直流开关电源可调监控变压器和数显式压力计等组成,试验装置如图4所示。

图4 弹性吸种垫式滚轮排种器试验台Fig.4 Test bed for flexible seed-absorbing pad typeroller seed discharger

2.2 试验方法

根据上述工作参数分析以及文献[21-23]得知,影响气吸式排种器排种性能主要因素有吸种垫吸孔直径、气吸室负压和种盘转速,故选取以上3个因素作为此次试验主要变量。试验前将所要求的弹性吸种垫黏附于种盘吸孔中,控制电机调速器使滚轮式排种器实现不同的角速度,用测速仪测量滚轮式排种器转速,达到目标值,控制风机调速器使气吸式风机实现不同负压,用数显式压力机测量负压值,达到目标值。

参照《单粒(精密)播种机试验方法》(GB/T6973-2005)规定的试验方法与指标,选取合格指数、重播指数和漏播指数作为衡量排种器工作质量性能指标,并将其作为试验目标[24]。每组试验连续统计250粒玉米种子,每组试验重复3次,以平均值作为测试结果,对上述试验指标进行分析。各试验指标计算公式如式(5)所示:

式(5)中,Y1-合格指数;Y2-重播指数;Y3-漏播指数;n1-单粒种子穴数;n2-多粒种子穴数;n3-空穴数;N′-理论排种穴数。

3 单因素试验分析

为合理确定弹性吸种垫式滚轮排种器排种性能试验中各单因素参数取值范围,应用仿真分析与实际试验相结合方法,对气吸式排种器吸种垫吸孔直径、气吸室负压和种盘转速进行单因素试验,研究各试验因素对合格指数、重播指数和漏播指数的影响规律,选取相应参数模型以达到最优。

3.1 吸种垫吸孔直径

计算流体力学(CFD)为通过计算机进行数值模拟,分析流体流动和传热等物理现象技术,通过CFD技术,可利用计算机分析并显示流场中的现象,在较短时间内预测流场[25]。本文利用FLUENT软件数值模拟不同吸种垫吸孔直径时流场变化,分析并确定吸种垫吸孔直径范围。

为探究不同吸种垫吸孔直径流场变化,对6种(3.5、4、4.4、5、5.6和6 mm)吸种垫吸孔直径排种器内部流场进行数值模拟。借助SOLIDWORKS软件建立排种器内部流场三维模型,如图5a所示;将其模型导入至ICEM-CFD中进行非结构化网格划分,定义相关Part,生成网格文件,如图5b所示。选择非隐式求解器进行数值模拟,采用标准k-ε湍流模型;设置吸孔区域为Mesh Motion,转速为20 r·min-1;定义入口为压力入口0 Pa,出口为压力出口3 500 Pa,吸孔壁面为Moving wall边界条件,其余壁面为无滑移边界条件;采用一阶迎风差分格式,利用Simple算法求解,收敛条件为1×10-4,设置仿真时间步长为1 000步,每步时间长1×10-4s,总时间0.1 s。

图5 仿真模型及网格划分Fig.5 Simulation model and meshing

由文献[23]可知,吸孔处气流速度越大,表明真空度越大,越有利种子吸附,本文通过仿真提取出不同吸种垫吸孔直径下速度云图。不同吸种垫吸种直径速度云图如图6所示。

由仿真结果可知,吸种垫吸孔直径不同,吸孔内部所产生速度也不同。由图6可知,当吸种垫吸孔直径从3.5 mm增至6 mm过程中,吸孔速度先增后减。吸种垫吸孔直径为4.4 mm时,吸孔内部速度最高,此时吸孔吸附效果最佳。

图6 吸种垫吸孔直径速度云图Fig.6 Seed-absorbing mat suction hole diameter velocity cloud

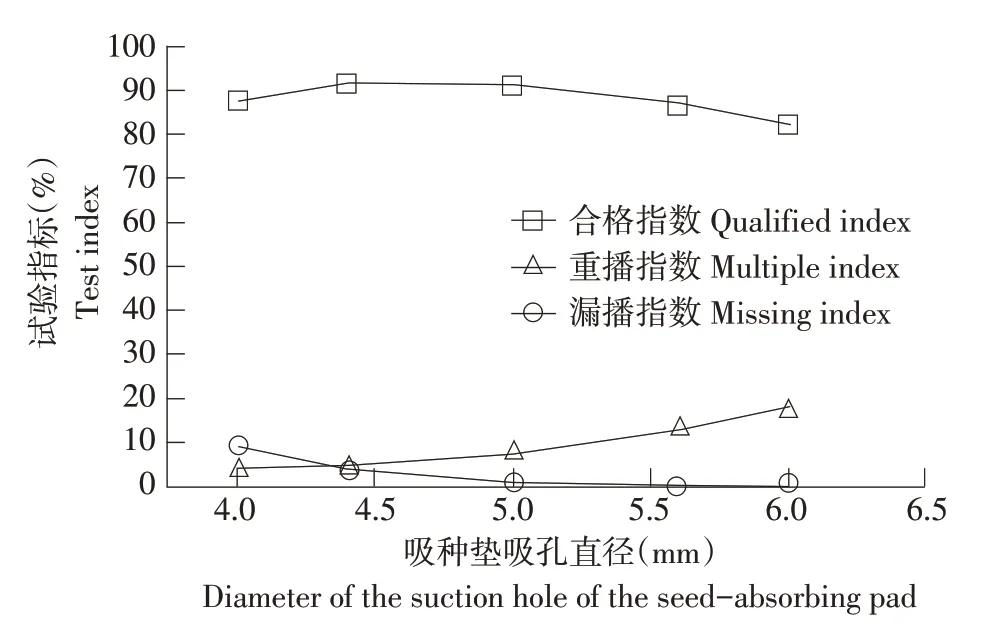

根据上述仿真分析结果进行单因素试验,设定气吸式排种器工作参数为气吸室负压3 500 Pa,种盘转速20 r·min-1,划定吸种垫吸孔直径为5个水平,分别为4、4.4、5、5.6、6 mm。各性能评价指标与种气吸室负压关系曲线如图7所示。

如图7所示,由于吸种垫吸孔直径增加,合格指数先升后降,重播指数持续上升,漏播指数持续下降,峰值在4.4 mm处出现,此时合格指数为91.88%,重播指数为4.79%,漏播指数为3.33%。试验发现,当吸种垫吸孔直径较小时,吸孔产生的吸附力较小,种子未被吸孔有效吸附,导致漏播指数上升,合格指数下降;随着吸种垫吸孔直径增加,吸孔产生的吸附力增加,排种器达到较好的吸附状态,合格指数上升,漏播指数下降;当吸种垫吸孔直径过大时,吸孔产生的吸附力较大,易出现一孔多吸情况,导致重播指数上升,合格指数下降。因此在这种条件下,吸种垫吸孔直径为4.4 mm时,排种性能最佳。

图7 吸种垫吸孔直径对排种器排种性能的影响Fig.7 Effects of suction hole diameter of seed suction pad on working performance of seed metering devicecloud

3.2 气吸室负压

EDEM-FLUENT气固双向耦合仿真,基本思想为EDEM可准确分析颗粒形状、级配等因素对颗粒运动的影响,结合FLUENT可准确分析颗粒相与流体相的相互作用,该方法适用于模拟复杂力学特性工况,如气力输送、气流清选、流化床等[1]。由于种子既受流场区域的影响,同时种子运动对流场也产生影响,因此本文采用EDEM-FLUENT气固双向耦合方法分析气吸室负压。

由于气固耦合过程中要求仿真颗粒体积小于网格体积[1],故本文采用Hertz-Mindlin黏结接触模型填充玉米种子,即将多个体积小于网格体积的小球形颗粒以“黏结键”形式堆积为玉米种子,将黏结好的模型用于玉米种子仿真模型。利用Bonding黏结的种子模型如图8所示。

图8 种子模型Fig.8 Seed model

排种器在SOLIDWORKS软件中建立三维模型并简化,导入ICEM-CFD软件划分非结构化网格,将划分好的网格导入EDEM,排种器模型如图9a所示。在排种器模型基础上利用SOLIDWORKS软件建立流场三维模型,导入ICEM-CFD划分结构化网格,流场网格划分如图9b所示。

图9 三维仿真模型Fig.9 3D simulation model

设定排种器的仿真参数为吸种垫吸孔直径5 mm,种盘转速0,根据工作参数分析得知吸附种子最小压强为2 182 Pa,将气吸室负压划定3个压强,分别为1 500、2 000和2 500 Pa。由于玉米种子表面无黏附力,EDEM采用Hertz-Mindlin无滑移接触模型。根据排种器所用材料设置EDEM相关参数,EDEM相关参数如表1所示。在EDEM设置时间步长为1×10-5s,FLUENT时间步长应为EDEM时间步长的整数倍,设置为5×10-4s,为节省时间,在吸孔处生成1粒玉米种子进行仿真,每0.01 s保存一次数据,仿真时间共0.2 s,EDEM-FLUENT气固耦合仿真模型如图10所示。

图10 EDEM-FLUENT气固耦合仿真模型Fig.10 EDEM-FLUENT gas-solid coupling simulation model

表1 EDEM中物料属性及接触参数Table 1 Material properties and exposure parameters in EDEM

通过EDEM-FLUENT气固耦合仿真发现当压强为2 000和2 500 Pa时,种子被吸孔稳定吸附,当压强为1 500 Pa时,种子未被吸孔吸附,而远离吸孔在自身重力下掉落至前壳体底部。为进一步分析其受力情况,提取种子所受曳力,种子所受曳力如图11所示。由图11可看出,当气吸室负压为2 000和2 500 Pa时,种子所受曳力先急剧增加,达到最大值后缓慢减小,最后趋于稳定,因种子受到吸孔附近气流作用,离吸孔越近,种子所受曳力越大,当曳力达到最大值时,种子被完全吸附至吸孔,由于种子重心的原因,位置发生轻微改变,导致曳力轻微减小,最后趋于稳定,种子被稳定吸附在吸孔;当气吸室负压为1 500 Pa时,种子所受曳力先急剧增大后急剧减小接近于0,因为种子受到的曳力不足以克服种子自身重力,种子在接近吸孔同时又逐渐下落,最后远离吸孔掉落至前壳体底部。

图11 种子所受曳力Fig.11 Travelling forces on seeds

为进一步确定吸孔吸附种子临界压强,将压强 划 分 为1 600、1 700、1 800、1 900 Pa进 行EDEM-FLUENT耦合仿真,分析仿真结果提取种子所受曳力,1 600~1 900 Pa种子所受曳力见图12。由图12可知,当气吸室负压在1 700~1 900 Pa时,种子所受曳力曲线变化趋势一致,且种子所受曳力值大小与气吸室负压呈正相关;当气吸室负压在1 600 Pa时,种子所受曳力先增后减,然后再增加至一定曳力值趋于稳定,与另外3种曳力曲线变化趋势不符,分析仿真过程得知,起初种子受到曳力和重力,种子靠近吸孔时又同时下落,种子姿态发生变化,种子吸附姿态不同,种子被有效吸附所受到的曳力也不同[1],此时种子姿态改变足以被吸孔吸附。

图12 1 600~1 900 Pa种子所受曳力Fig.12 1 600-1 900 Pa trailing force on seeds

为确保仿真精度和可行性,控制吸种垫吸孔直径5mm,种盘转速0,改变气吸式负压进行台架试验。通过试验得知,气吸室负压在1 800 Pa时,种子能够被吸附在吸孔,而在1 700 Pa时种子未能被吸附,分析其原因是:仿真处于理想状态,而实际台架试验中,排种器与风机之间存在管路压力损失问题,造成吸附压强进一步提升。试验与仿真结果一致,仿真结果可靠。

根据上述试验分析结果进行单因素试验,设定气吸式排种器工作参数为吸种垫吸孔直径5 mm,种盘转速20 r·min-1,考虑到种子实际吸附过程中,需克服种群阻力,故将气吸式负压最小压强提升至2 000Pa,设定5个水平,分别为2 000、2 610、3 500、4 390、5 000 Pa。各性能评价指标与气吸室负压关系曲线如图13所示。

如图13所示,由于气吸室负压增加,合格指数先升后降,重播指数持续上升,漏播指数持续下降为0,峰值在2 610 Pa处,此时合格指数为91.78%,重播指数为5.39%,漏播指数为2.83%。试验发现,当气吸室负压较低时,吸孔产生的曳力较小,漏吸概率增大,导致漏播指数较高,合格指数较低;随着气吸室负压增大,吸孔产生的曳力提高,达到相对适宜的充种状态,漏吸概率降低,漏播指数下降,合格指数上升;当气吸室负压过大时,吸孔产生的曳力过大,一孔多吸的概率增加,导致重播指数上升,合格指数下降。因此在这种条件下,气吸室负压为2 610 Pa时,排种性能最佳。

图13 气吸室负压对排种器排种性能的影响Fig.13 Effects of negative pressure in the air suction chamber on the operational performance of the seed dispenser

3.3 种盘转速

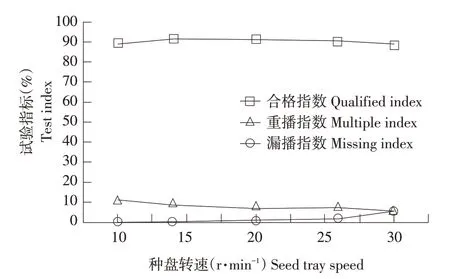

设定气吸式排种器工作参数为吸种垫吸孔直径5 mm、气吸室负压3 500 Pa,以播种机一般作业速度将排种器种盘转速划定为5个转速,分别为10、14.05、20、25.95、30 r·min-1。各性能评价指标与种盘转速关系曲线如图14所示。

图14 种盘转速对排种器排种性能的影响Fig.14 Effects of rotating speed of seed plate on working performance of seed Metering device

如图14所示,由于种盘转速增加,合格指数先升后降,重播指数持续下降,漏播指数先保持不变为0后持续上升,峰值在20 r·min-1处出现,此时合格指数为91.41%,重播指数为7.45%,漏播指数为1.14%。试验发现,当种盘转速较低时,种子充种时间变长,一孔多吸概率增大,导致重播指数较高,合格指数较低;随着种盘转速增加,吸孔充种弧段时间较为适宜,排种器达到较优的充种状态,重播指数下降,合格指数上升。当种盘转速过大时,排种器充种弧段时间变短,种子不可有效吸附,导致漏播指数上升,合格指数下降。因此在这种条件下,种盘转速为20 r·min-1时,排种性能最佳。

4 响应曲面法试验方案

4.1 试验方案

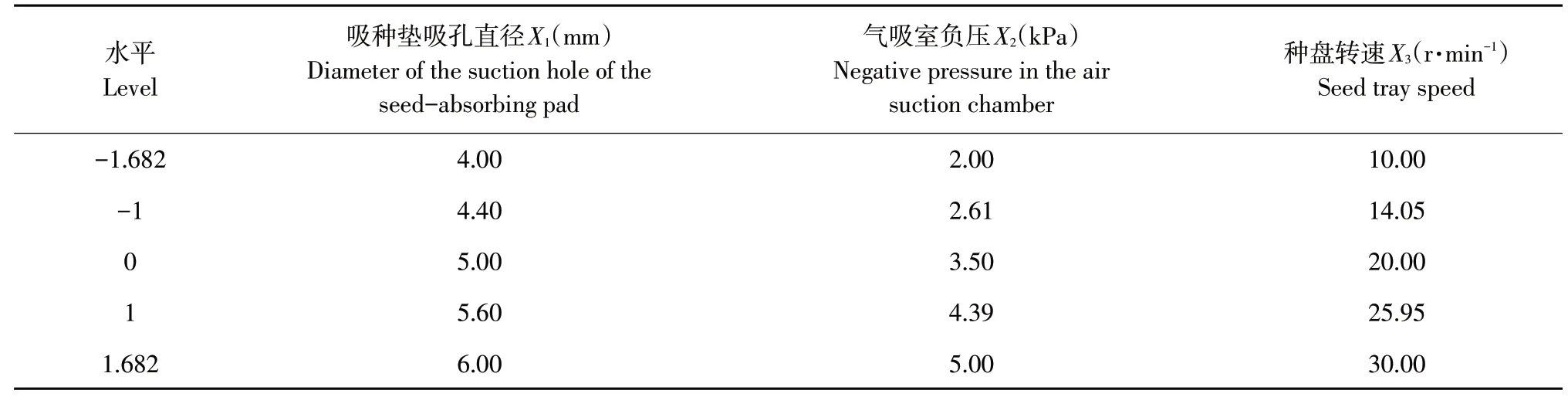

根据前期单因素仿真结果与分析,本研究选择试验次数少,计算方便,可避免回归系数间相关性的二次旋转正交组合试验方法[28]。以吸种垫吸孔直径X1、气吸室负压X2、种盘转速X3为自变量,合格指数Y1、重播指数Y2和漏播指数Y3为响应值,开展三因素五水平的二次旋转正交组合设计多因素优化试验。试验因素与水平如表2所示,分别进行23组响应面分析试验,响应面分析结果如表3所示。

表2 试验因素与水平Table 2 Test factor and level

4.2 结果与分析

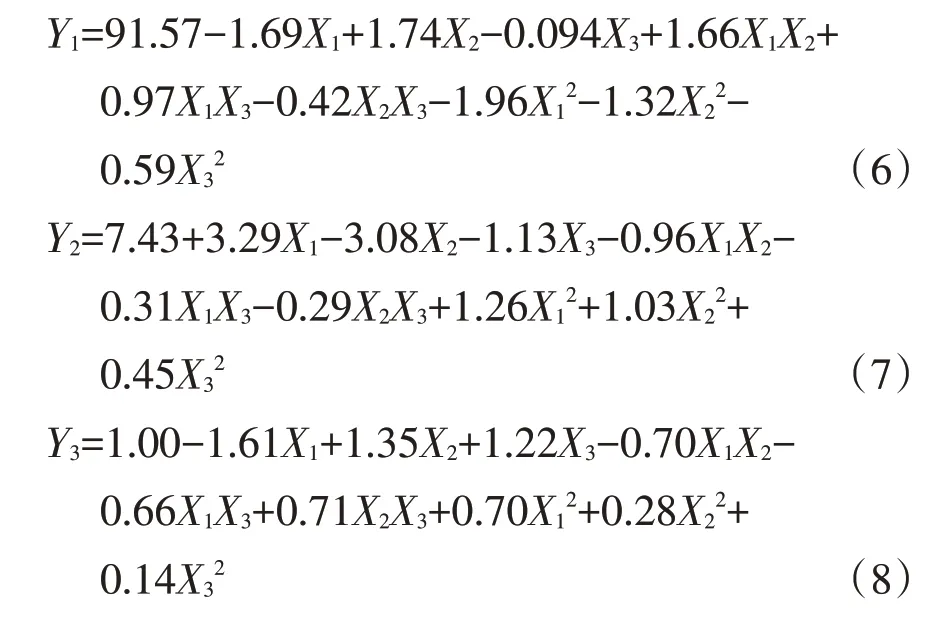

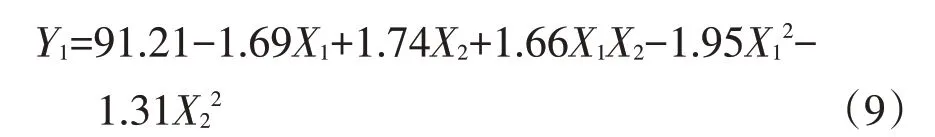

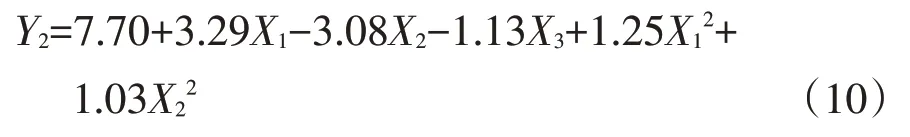

根据表3结果,对合格指数Y1、重播指数Y2和漏播指数Y3采用回归方程方差分析法进一步分析,结果如表4所示。分别得到Y1、Y2和Y3回归方程为:

表3 响应面分析结果Table 3 Response surface analysis results

表4 回归方程方差分析Table 4 Analysis of variance of regression equation

由回归方程方差分析可知,合格指数回归模型P<0.01,表明极显著,种盘转速X3、吸种垫吸孔直径和种盘转速交互项X1X3、气吸室负压和种盘转速交互项X2X3以及种盘转速二次方项X32的P值均大于0.1,影响不显著,其余各项均显著或极显著,失拟项P=0.2862,不显著,说明不存在其他因素对合格指数产生影响,剔除不显著因素,对合格指数回归方程重新拟合得:

通过对式(9)回归系数检验得出,各因素对合格指数影响主次顺序为X1、X2、X3,即气吸室负压、吸种垫吸孔直径、种盘转速。

由回归方程方差分析可知,重播指数回归模型P<0.01,表明影响极显著,吸种垫吸孔直径和气吸室负压的交互项X1X2、吸种垫吸孔直径和种盘转速交互项X1X3、气吸室负压和种盘转速交互项X2X3以及种盘转速二次方项X32的P值均大于0.1,影响不显著,其余各项均显著或极显著,失拟项P=0.3288,不显著,说明不存在其他因素对合格指数产生影响,剔除不显著因素,对重播指数回归方程重新拟合得:

通过对式(10)回归系数检验得出,各因素对重播指数影响主次顺序为X1、X2、X3,即吸种垫吸孔直径、气吸室负压、种盘转速。

由漏播指数回归方程方差分析可知,漏播指数回归模型P<0.05,表明显著,吸种垫吸孔直径和气吸室负压交互项X1X2、吸种垫吸孔直径和种盘转速交互项X1X3、气吸室负压和种盘转速交互项X2X3、吸种垫吸孔直径二次方项X12、气吸室负压二次方项X22以及种盘转速二次方项X32的P值均大于0.1,影响不显著,其余各项均显著或极显著,失拟项P<0.0001,显著,说明存在其他因素对漏播指数产生影响,需进一步试验研究。剔除不显著因素,对漏播指数回归方程重新拟合得:

通过对式(11)回归系数的检验得出,各因素对漏播指数的影响主次顺序为X1、X2、X3,即吸种垫吸孔直径、气吸室负压和种盘转速。

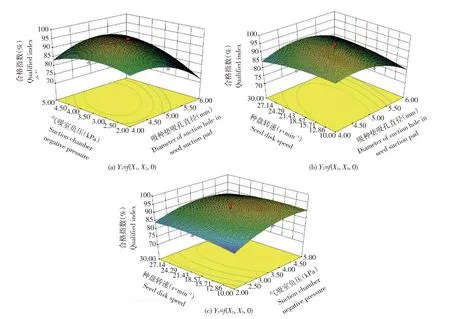

4.3 各因素对合格指数的影响

根据试验所得各响应值二次回归模型,借助Design-Expert 8.0.6软件,分别作出吸种垫吸孔直径、气吸室负压和种盘转速对合格指数的响应曲面图,响应曲面如图15所示。分别固定吸种垫吸孔直径、气吸室负压和种盘转速因素为零水平,根据相应曲面图,分析其余2个因素间相互作用对合格指数的影响。

由图15a可知,当种盘转速为20 r·min-1时,随着吸种垫吸孔直径增加,合格指数先升后降,随着气吸室负压增加,合格指数先升后降。在气吸室负压2~5 kpa,吸种垫吸孔直径4~6 mm时,合格指数有最大值。

由图15b可知,当气吸室负压为3.5 kPa时,随着吸种垫吸孔直径增加,合格指数先升后降,随着种盘转速增加,合格指数先升后降。在种盘转速10~30 r·min-1,吸种垫吸孔直径4~6 mm时,合格指数有最大值。

由图15c可知,为吸种垫吸孔直径为5 mm时,随着气吸室负压增加,合格指数先升后降,随着种盘转速增加,合格指数先升后降。在种盘转速10~30 r·min-1,气吸室负压2~5 kPa时,合格指数有最大值。

图15 因素交互作用对合格指数的影响Fig.15 Effect of factor interactions on qualifying indices

4.4 工作参数优化与试验验证

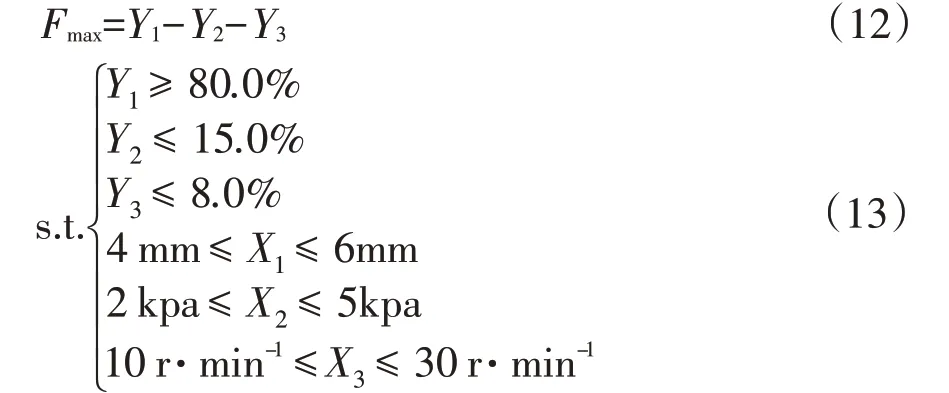

根据上述结果可知,各因素以及交互作用对气吸式排种器排种性能影响较大,为获得最佳排种性能参数,优化吸种垫吸孔直径、气吸式负压和种盘转速,实现因素间参数合理匹配为提高合格指数关键[1]。

为获得最佳工作参数,以合格指数为最终优化目标,根据试验因素边界条件,结合GB/T6973-2005《单粒(精密)播种机技术条件》要求,建立回归数学模型,进行优化求解,其目标函数和约束条件为:

Fmax为最终优化目标,即合格指数,应用Design-Expert 8.0.6软件优化模块,对约束条件优化求解,得到吸种垫吸孔直径为4.80 mm,气吸室负压为3.14 kPa,种盘转速为16.29 r·min-1时,排种合格指数为92.32%,重播指数为6.35%,漏播指数为1.33%。

为验证回归模型和优化结果可靠性,采用上述最优参数组合重复台架试验5次,取平均值为试验验证值,合格指数为92.93%,重播指数为6.03%,漏播指数为1.04%。可见在最佳参数下,实际结果与理论优化结果近似,优化结果可靠,试验结果满足玉米精密播种要求。

5 结论

a.响应曲面法试验结果表明,3个因素对合格指数影响主次顺序为气吸室负压、吸种垫吸孔直径和种盘转速,对重播指数和漏播指数影响主次顺序为吸种垫吸孔直径、气吸室负压和种盘转速。试验最优工作参数:吸种垫吸孔直径4.80 mm,气吸室负压3.14 kPa,种盘转速16.29 r·min-1。

b.试验表明,当吸种垫吸孔直径为4.80 mm,气吸室负压为3.14 kPa,种盘转速16.29 r·min-1时,合格指数为92.93%,重播指数为6.03%,漏播指数为1.04%,试验结果满足玉米精密播种要求。