考虑误差的三齿差摆杆活齿动态特性研究

卫 锐, 宜亚丽, 郭争辉, 贾长治, 金贺荣

(1. 燕山大学 机械工程学院,河北 秦皇岛 066004;2. 中国人民解放军陆军工程大学 石家庄校区,石家庄 050003)

三齿差摆杆活齿传动是一种由少齿差行星传动演变而来的传动形式,具有结构紧凑、承载能力高、抗冲击能力强等优点[1],三齿差活齿传动的激波器为圆弧三边形,具有良好的旋转对称性、平衡性[2],在起重运输等工业领域具有广泛的应用前景。但实际生产加工中,由于误差的影响,当三齿差摆杆活齿传动系统旋转时,各部件产生的离心惯性力不能相互抵消,产生不平衡的离心惯性力,造成动态的不平衡,对系统动态特性存在较大影响[3-4]。但为获得良好的动态特性而对系统所有误差都进行优化,显然不符合经济性要求和现代制造的发展趋势,因此需要确定对系统动态特性影响较大的关键误差,通过控制关键误差保证系统具有良好动态特性,同时提高生产效率。

近年来,不少学者对传动系统的误差及其影响进行了研究。日高照晃等[5-6]采用质量弹簧等价模型法建立了摆线针轮传动系统的误差数学模型,对加工、装配误差及其对传动精度影响进行了研究。韩林山等[7]综合考虑各零件的加工误差、装配误差、间隙及齿轮啮合刚度、轴承刚度等因素建立了2K-V型减速机的弹簧质量等价误差模型,并对减速机的传动精度进行了研究。张俊等[8-9]以最小动态传动误差为指标,研究了齿轮修形量与啮合副动态传动误差波动量之间的映射关系。Li[10-11]通过有限元法,建立了包含加工误差和装配误差的修形直齿轮接触分析模型,并对误差影响下的齿根应力、弯曲应力、载荷分布等进行了分析。蒋进科等[12]考虑安装误差条件下行星齿轮的齿面几何状态,采用多体齿轮承载接触分析方法对承载传动误差进行了研究。

考虑到误差对系统动态特性的影响,一些学者对考虑误差的系统动态特性进行了进一步研究。秦大同等[13]考虑加工偏心误差和齿廓误差等影响因素,对人字齿行星传动进行了振动性能分析。刘瑞弢等[14]建立了考虑有制造误差的6自由度斜齿轮动力学模型,分析了斜齿轮传动动态特性。Chaari等[15]考虑偏心误差和齿廓误差,对直齿行星传动动态特性进行了分析。陈会涛等[16]考虑齿轮时变啮合刚度、随机制造误差等因素,建立了风力发电机行星齿轮传动系统纯扭转动力学模型,分析了随机制造误差对扭转振动响应的影响。Ren等[17]考虑零件的加工偏心误差和各齿轮的齿形误差,用集中参数法研究了人字型行星轮系的自由振动、受迫振动和均载特性。袁冰等[18]引入时变啮合刚度和综合啮合误差,建立了人字齿轮系统动力学模型,研究了随机齿距累积误差及左右齿面误差相位差对人字齿轮系统振动特性的影响。相关文献对传动系统的综合误差及误差影响下的系统动态特性进行了研究,形成了较为完备的系统动力学研究方法,但对于单个误差对系统动态特性的影响及其影响权重并未展开深入探讨,无法为致力于提高系统动态特性的误差优化提供针对性指导。

本文以三齿差摆杆活齿传动系统为研究对象,考虑主要构件误差、啮合刚度因素,建立三齿差摆杆活齿传动系统的等价误差模型,分析各个误差对活齿架振动响应的影响系数,明确影响活齿架振动响应的关键误差,对考虑主要构件全部误差和关键误差的活齿架振动响应进行对比分析,并利用ADAMS软件进行振动仿真,验证理论分析结果,最后通过加工两组不同精度的激波器、中心轮,分析改善关键误差后活齿架的振动响应变化,验证控制关键误差对改善活齿架动态特性的有效性,为合理设计分配各零件加工误差提供理论依据。

1 传动误差模型建立与分析

三齿差摆杆活齿传动系统主要构件包括激波器、中心轮、活齿架和摆杆活齿,本文考虑三齿差摆杆活齿传动主要构件的误差,以激波器几何中心O为原点,垂直其轴线的平面为静止坐标系(X,Y),建立如图1所示的三齿差摆杆活齿传动等价误差模型。

等价模型中,将零件间的啮合刚度用弹簧代替,设激波器与摆杆活齿i的啮合刚度为KgHi,中心轮与摆杆活齿i的啮合刚度为KgKi,活齿架与摆杆活齿i的支承刚度为KgGi,激波器的理论回转角、活齿架的理论回转角分别为θH,θG。

1.1 激波器与摆杆活齿的啮合等价误差

1.1.1 激波器-摆杆活齿啮合副激波器相关误差

激波器误差主要包括激波器偏心误差(fH,βH)、激波器齿廓偏差(fHn,0)。激波器偏心误差指其理论回转中心与实际回转中心的偏离量,激波器齿廓偏差指其齿廓在啮合法线方向的变动量,将其转换为啮合法线方向上的等价误差,如图2所示。

激波器偏心误差(fH,βH)投影在激波器-摆杆活齿啮合副啮合法线上的等价误差为

eH=-fHcos(βH+θH-μH)

(1)

式中:θH为激波器转角,rad;μH为激波器齿廓法线与横坐标轴的夹角,rad。

激波器齿廓偏差(fHn,0)投影在激波器-摆杆活齿啮合副啮合法线上的等价误差为

eHn=-fHn

(2)

1.1.2 激波器-摆杆活齿啮合副摆杆活齿相关误差

摆杆活齿的误差主要包括活齿滚子偏心误差(fgz,βgz)、摆杆长度误差(ΔLB,βB)以及活齿滚子直径误差(fgd,0),激波器-摆杆活齿啮合副中摆杆活齿的相关误差,如图3所示。

活齿滚子偏心误差(fgz,βgz)投影在激波器-摆杆活齿啮合副啮合法线上的等价误差为

(3)

式中:s为活齿滚子运动的路径长,mm;r为活齿滚子半径,mm。

摆杆长度误差(ΔLB,βB)投影在激波器-摆杆活齿啮合副啮合法线上的等价误差为

eB=ΔLBcos(βB-μH)

(4)

活齿直径误差(fgd,0)投影在激波器-摆杆活齿啮合副啮合法线上的等价误差为

egd=-fgd

(5)

1.2 中心轮与摆杆活齿的啮合等价误差

1.2.1 中心轮-摆杆活齿啮合副中心轮相关误差

中心轮误差主要包括中心轮偏心误差(fK,βK),中心轮齿廓偏差(fKn,0),如图4所示。

中心轮偏心误差(fK,βK)投影在中心轮-摆杆活齿啮合副啮合法线上的等价误差为

eK=fKcos(βK-μK)

(6)

式中,μK为中心轮齿廓法线角度,rad。

中心轮齿廓偏差(fKn,0)投影在中心轮-摆杆活齿啮合副啮合法线上的等价误差为

eKn=-fKn

(7)

1.2.2 中心轮-摆杆活齿啮合副摆杆活齿相关误差

中心轮-摆杆活齿啮合副中摆杆活齿的相关误差,如图5所示。

活齿滚子偏心误差(fgz,βgz)投影在中心轮-摆杆活齿啮合副啮合法线上的等价误差为

(8)

摆杆长度误差(ΔLB,βB)投影在中心轮-摆杆活齿啮合副啮合法线上的等价误差为

e′B=-ΔLBcos(βB-μK)

(9)

活齿直径误差(fgd,0)投影在中心轮-摆杆活齿啮合副啮合法线上的等价误差为

e′gd=-fgd

(10)

1.3 活齿架的等价误差

活齿架相关误差有活齿架偏心误差(fG,βG)、第i个销孔的偏心误差(fGzi,βGzi),如图6所示。

活齿架偏心误差(fG,βG)投影在摆杆长度方向上的等价误差为

eG=fGcos(φ-βG)

(11)

活齿架第i个销孔的偏心误差(fGzi,βGzi)投影在摆杆长度方向上的等价误差为

eGzi=fGzicos(φ-βGzi)

(12)

1.4 零件微位移引起的等价误差

在扭矩载荷作用下,减速器零件会产生微小直线位移和微小角位移,引起等价模型中的弹簧变形,使弹簧的压缩量随之发生变化,产生等价误差。微位移引入的等价误差与零件误差引入的等价误差计算方法相同,将各零件的微位移投影在相应的弹簧方向上,但规定弹簧变形方向以弹簧压缩方向为正方向。

1.4.1 激波器的微位移产生的等价误差

如图7所示,激波器的微位移包括X,Y方向的微小线位移XH,YH以及扭转方向的微小角位移(θ′H-θH),在弹簧KgHi上产生的等价误差为

SgHH=XHcosμH+YHsinμH-

RH(θ′H-θH)sin(α-μH)

(13)

1.4.2 活齿架的微位移产生的等价误差

如图8所示,活齿架的微位移包括X,Y方向的微小线位移XG,YG以及扭转方向的微小角位移(θ′G-θG),在弹簧KgGi上产生的等价误差为

(14)

1.4.3 中心轮的微位移产生的等价误差

如图9所示,中心轮的微位移包括X,Y方向的微小线位移XK,YK以及扭转方向的微小角位移(θ′K-θK),在弹簧KgKi上产生的等价误差为

SgKK=-XKcosμK-YKsinμK+

RK(θ′K-θK)sin(α-μK)

(15)

1.4.4 摆杆活齿的微位移产生的等价误差

如图10所示,摆杆活齿的微位移包括X,Y方向的微小线位移Xg,Yg以及扭转方向的微小角位移(φ′-φ)。

摆杆长度为L,摆杆活齿的微小线位移Xg,Yg以及角位移(φ′-φ)在弹簧KgHi上产生的等价误差为

SgHg=-XgcosμH-YgsinμH-

L(φ′-φ)sin(ξ-α+μH)

(16)

摆杆活齿的微小线位移Xg,Yg以及角位移(φ′-φ)在弹簧KgKi上产生的等价误差为

SgKg=XgcosμK+YgsinμK+

L(φ′-φ)sin(ξ-α+μK)

(17)

摆杆活齿的微小线位移Xg,Yg以及角位移(φ′-φ)在弹簧KgGi上产生的等价误差为

SgGg=Xgcos[φ+(θG+φi)]+

Ygsin[φ+(θG+φi)]

(18)

2 系统动力学方程

结合前述等价误差公式,利用牛顿第二定律得到三齿差摆杆活齿传动系统的动力学方程,系统包含12个构件,共考虑36个自由度,系统动力学方程为

(19)

式中:M为系统质量矩阵;K为系统刚度矩阵;X为系统广义坐标矩阵;F为系统外载荷矩阵;P为误差引起的内部激励矩阵。

各主要构件动力学方程如式(20)~式(23)所示,其中下标H,K,G,g分别为激波器、中心轮、活齿架、摆杆活齿。

(20)

(21)

(22)

(23)

式中:MH,MK,MG,Mg分别为激波器、中心轮、活齿架、摆杆活齿的质量,kg;JH,JK,JG,Jg分别为激波器、中心轮、活齿架、摆杆活齿的转动惯量,kg·mm2;Min,Mout分别为激波器、活齿架所受扭矩,N·mm;KgHi,KgKi分别为激波器、中心轮与摆杆活齿i的啮合刚度,N/mm;KgGi为活齿架与摆杆活齿i的支承刚度,N/mm。

3 刚度计算

为对各误差影响下的活齿架振动响应进行定性分析,考虑啮合刚度精度计算需求,根据Palmgren公式,计算激波器-摆杆活齿、中心轮-摆杆活齿啮合副的啮合刚度

(24)

式中:μ1,μ2为接触材料泊松比;E1,E2为接触材料弹性模量,MPa;Q为齿廓曲率半径,mm;B为活齿厚度,mm;r0为活齿半径,mm。

激波器-摆杆活齿啮合副啮合刚度峰值在1.22×105N/mm附近,中心轮-摆杆活齿啮合副啮合刚度峰值在1.29×105N/mm附近,如图11所示。

将销轴与活齿架连接部分看作悬臂梁结构模型,如图12所示,利用轴的弯曲变形公式计算摆杆活齿销轴刚度KgGi。

轴弯曲变形公式为

(25)

其中,

(26)

式中:PgGi为活齿滚子对摆杆的作用力,N;yg为销轴的弯曲变形量,mm;l为销轴长度,mm;E为销轴弹性模量,MPa;Ig为销轴的惯性矩,mm4。

得到活齿架-摆杆活齿支承刚度为

KgGi=2.89×103N/mm

4 误差影响分析

4.1 确定关键误差

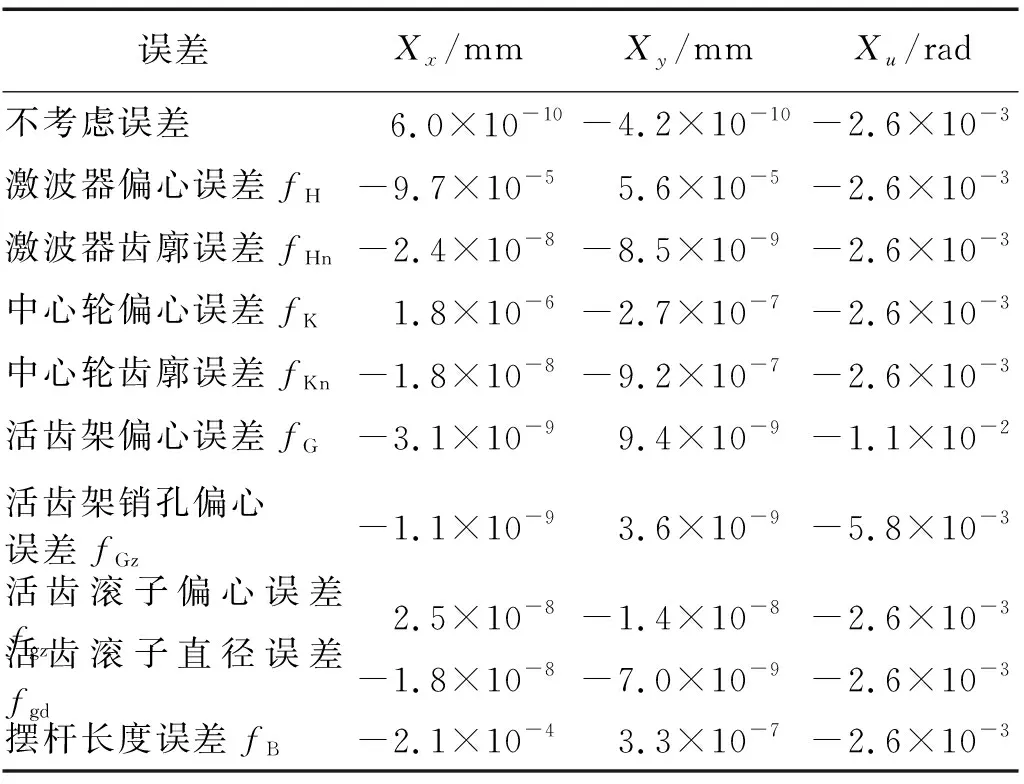

考虑三齿差摆杆活齿传动为多齿啮合传动,活齿仅在啮合区间的中间段承受啮合力,啮合刚度的时变性对定性分析误差和活齿架振动响应的影响不大,采用控制变量法,各误差分别取同量级数值,整理平均啮合刚度和误差矩阵代入动力学方程式(20)~式(23)中,利用杜哈梅积分求解动力学方程,得到不同误差下的活齿架振动位移具体数值,如表1所示。表1中:下标u为活齿架的扭转方向;Xx,y,u分别为误差单独作用时活齿架x,y,u方向的振动位移;Xx0,y0,u0分别为不考虑误差时活齿架x,y,u方向的振动位移。

表1 不同误差下活齿架振动位移Tab.1 Vibration displacement of separator under different error

为清晰表示各单项误差对活齿架振动位移的影响程度,建立如式(27)所示反映单项误差作用时活齿架x,y,u方向的振动位移幅值变化比的系数ξx,y,u。

(27)

根据式(27)对表1所示不同误差下的活齿架振动位移进行分析,计算结果如表2所示。

表2 振动位移变化比Tab.2 Vibration displacement change ratio

对活齿架x方向振动位移影响比较大的误差分别是激波器偏心误差fH、中心轮偏心误差fK和摆杆长度误差fB;对活齿架y方向振动位移影响比较大的误差分别是激波器偏心误差fH、中心轮偏心误差fK、中心轮齿廓误差fKn和摆杆长度误差fB;对活齿架u方向振动位移影响比较大的误差分别是活齿架偏心误差fG和活齿架销孔偏心误差fGz。

4.2 误差对比分析

考虑到误差之间的耦合作用,分别对考虑主要构件全部误差耦合作用和只考虑主要构件关键误差耦合作用的活齿架振动响应进行对比分析。通过理论计算分别求得考虑主要构件全部误差耦合作用和考虑主要构件关键误差耦合作用的活齿架振动响应,并利用傅里叶变换最终得到振动响应频谱图。考虑主要构件全部误差的活齿架振动加速度频域曲线,如图13(a)所示;考虑主要构件关键误差的活齿架振动加速度频域曲线,如图13(b)所示。两种误差的振动加速度曲线趋势基本相同,都在840 Hz,1 805 Hz左右出现峰值,其中840 Hz峰值较大。考虑主要构件全部误差的活齿架振动加速度频域曲线在840 Hz处的振动加速度幅值分别为1.24×103mm/s-2,7.8×102mm/s-2,7.7×1010rad/s-2;考虑主要构件关键误差的活齿架振动加速度曲线在840 Hz处的振动加速度幅值分别为1.12×103mm/s-2,7.8×102mm/s-2,7.7×1010rad/s-2。在840 Hz处,两种误差x方向的振动加速度相差9.6%,y,u方向振动加速度完全相同,结合对振动响应时域图的对比分析,考虑主要构件全部误差耦合作用和仅考虑关键误差耦合作用的活齿架振动响应较为接近,证明关键误差是影响活齿架振动响应的主要因素,除关键误差项外,其他误差项的耦合作用对活齿架振动响应影响较小。

5 振动仿真分析

为验证前述理论分析结果,分别建立考虑主要构件全部误差、主要构件关键误差的三齿差摆杆活齿仿真模型,利用ADAMS/Vibration模块对三齿差摆杆活齿仿真模型进行振动分析,将各构件材料设置为钢,按照下列边界条件进行设置:

(1) 将中心轮设置固定约束,激波器、活齿架设置转动;

(2) 摆杆与活齿架、活齿滚子之间分别设置转动副约束;

(3) 活齿滚子与激波器、中心轮之间分别设置为接触,不考虑啮合副之间的摩擦。

设置结果如图14所示。设定激波器输入转速为1 000 r/min,活齿架所受负载转矩为3 000 N·mm。仿真得考虑主要构件全部误差的活齿架振动加速度仿真曲线如图15(a)所示;考虑主要构件关键误差的活齿架振动加速度仿真曲线如图15(b)所示。

考虑主要构件全部误差和考虑主要构件关键误差的振动加速度仿真曲线变化趋势基本相同,振动加速度曲线在825 Hz,1 850 Hz左右出现峰值,其中825 Hz出现较大峰值。考虑主要构件全部误差的活齿架振动加速度仿真曲线在825 Hz处的振动加速度幅值分别为1.3×107mm/s-2,1.2×107mm/s-2,1.77×108rad/s-2;考虑主要构件关键误差的活齿架振动加速度仿真曲线在825 Hz处的振动加速度幅值分别为1.2×107mm/s-2,1.1×107mm/s-2,1.7×108rad/s-2。两种误差在825 Hz处的振动加速度都比较接近,相差率分别为7.6%,8.3%,3.9%,考虑主要构件全部误差和仅考虑关键误差的活齿架振动响应仿真结果较为接近,验证了前述理论分析结果。

6 振动试验分析

前述理论和仿真表明:主要构件的关键误差是影响活齿架振动响应的主要因素;其他误差项的耦合作用对活齿架振动响应影响较小。为验证针对理论分析所得关键误差项进行控制对改善系统动态特性的有效性,选取关键误差中的激波器偏心误差、中心轮偏心误差作为研究对象,分别加工两组不同精度的激波器、中心轮,利用振动测试设备对活齿架振动加速度进行测试,并观察测试数据的变化程度。

6.1 测试设备及工件介绍

振动测试设备如图16所示,主要由计算机、数据采集仪、信号调理器、传感器、控制箱、测试台组成。两组不同精度的激波器、中心轮如图17所示。图17(a)为样机1的9级加工精度加工样件;图17(b)为样机2的7级加工精度加工样件。

将加工完的激波器、中心轮使用3D光学量测仪分别进行测量,得到两组工件的误差值如表3所示。

表3 工件误差值Tab.3 Workpiece error value

6.2 振动测试数据分析

样机1和样机2的活齿架x,y方向振动加速度时域图,如图18所示。

从振动加速度时域图可以看出:样机1x,y方向振动加速度波动范围分别为-2.6×104~2.6×104mm/s-2,-4×104~4×104mm/s-2;样机2x,y方向振动加速度波动范围分别为-0.8×104~0.8×104mm/s-2,-1.6×104~1.6×104mm/s-2;样机1x方向振动加速度波动范围为样机2的3.25倍,y方向振动加速度波动范围为样机2的2.50倍;提高激波器、中心轮加工精度后,活齿架振动加速度波动范围明显减小,改善了系统动态特性,验证了针对理论分析所得关键误差项进行控制对改善系统动态特性的有效性。

样机1活齿架x,y方向振动加速度频域图,如图19(a)所示;样机2活齿架x,y方向振动加速度频域图如图19(b)所示。两者均在180 Hz,770 Hz,1 770 Hz,2 000 Hz 左右出现峰值,其中770 Hz,1 770 Hz与理论计算结果840 Hz,1 805 Hz和仿真结果825 Hz,1 850 Hz 较为接近,相差率在9%以内,进一步验证了针对理论分析所得关键误差项进行控制对改善系统动态特性的有效性。理论和仿真在180 Hz,2 000 Hz附近未出现波峰,考虑是由于样机运转过程中活齿架时刻处于转动状态,无法将振动加速度传感器直接安装在活齿架上,只能安装在支承活齿架的端盖上,样机其他构件和工作台的振动对测试结果产生了影响。

7 结 论

本文以三齿差摆杆活齿传动系统为研究对象,考虑主要构件误差、啮合刚度因素,建立了三齿差摆杆活齿传动的系统动力学方程,确定了影响活齿架振动响应的关键误差,采用ADAMS仿真对理论分析结果进行了验证,并通过振动试验证明了改善关键误差可以较好地改善系统动态特性。

(1) 经过理论分析,确定激波器偏心误差、中心轮偏心误差、摆杆长度误差对活齿架x,y方向振动响应影响较大,活齿架偏心误差和活齿架销孔偏心误差对活齿架u方向振动响应影响较大。

(2) 经过理论和仿真分析,考虑主要构件全部误差和主要构件关键误差的振动加速度频域响应相差率在10%以内,考虑主要构件全部误差和关键误差的振动响应较为接近。

(3) 加工了两种精度不同的激波器、中心轮,试验测得两组样机振动加速度波动范围相差2.50~3.25倍,说明通过控制关键误差可以较好地改善系统动态特性。