隧道围岩结构变形自动监测系统开发与应用

夏宝前,王列伟,石峥映,黄友群,连捷

(南京派光智慧感知信息技术有限公司,江苏 南京 210019)

1 概述

我国隧道施工经验和监控量测数据表明,在围岩隧道仰拱和下台阶开挖时,受初期支护尚未闭环及开挖扰动等因素影响,较易产生较大沉降或收敛突变,甚至造成关门塌方。在建隧道掘进方式主要有钻爆和盾构2种。盾构方式主要用于地铁隧道建设,刀盘掘进、运渣、贴管片、铺设轨道同时进行,结构相对稳定,成本较高。铁路隧道钻爆法建设,先在掌子面进行爆破,爆破后立工字钢梁并浇筑水泥成为初期支护;初期支护区域的变形速率较大,极易发生隧道沉降、收敛等病害,需实时监测形变[1-2]。

目前铁路隧道监控量测方法包括传统基于全站仪[3-4]、基于激光测距[5]和基于三维激光扫描的方法[6-9]等。其中全站仪监控量测方法一般需配合水准仪、收敛仪等实现监测隧道的净空收敛、拱顶沉降等。受采集手段的限制,基于全站仪的隧道监控量测方法存在采集速度慢、采集时间间隔长、采集点数据量少等缺点,不能全面反映隧道真实情况等缺陷。许定伦等[5]采用的基于激光测距的方法是一种自动连续监控量测方法,但基于激光测距的变形测量原理仅支持定点结构变形数据的采集。

随着三维激光扫描仪技术的发展和进步,其在精细三维数据建模方面具有数据精度高、采集速度快的优势,已被逐步应用到工程测量的多个领域。赵丽凤等[6]将移动三维激光测量技术应用于地铁隧道结构监测,提出一套适用于隧道结构和病害监测的硬件集成方案,研发一套获取地下空间结构三维几何特征的方法。秦炳权[7]通过三维激光扫描技术对地铁隧道进行变形监测,对点云数据进行处理,分析整体隧道状态。目前三维激光测量法存在设备成本高、受施工影响较大等问题,在钻爆法施工的隧道中应用尚需在结构或硬件方面进一步改进提升。

通过上述分析,针对目前铁路隧道监控量测,需研发一种隧道结构变形自动监测系统和方法,能够方便同时在运营隧道和在建隧道中部署,不需在隧道顶部安装设备,并能够实时不中断地监测隧道全断面结构形变,及时发现隧道结构变形、实时跟踪结构变形趋势,在有较大结构变形发生时能够及时发出预警,且测量设备需同时具备安装方便、受隧道施工影响小等特点。通过实时监测数据的采集和积累,研究地质情况、施工方法、施工参数等与初支变形间的相关关系,为确定变形报警限值提供参考,可为后续施工工艺、工法的改进及预留变形量等提供数据支撑。

2 隧道围岩结构变形自动监测系统研究

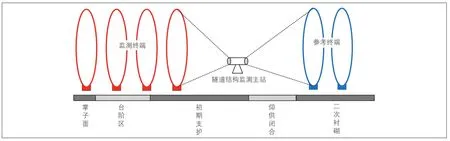

针对传统在建隧道围岩变形测量的确定,设计隧道围岩结构变形自动监测系统(Tunnel Construction Monitoring System,TCMS)。TCMS由监测主站和监测终端组成,通过将隧道断面监测终端安装在掌子面及初期支护侧壁,在隧道围岩断面形成多条完整监测光带,对掌子面和侧壁断面结构变形进行监测,并在二次衬砌稳定区域侧壁安装参考监测终端,形成稳定的参考点线基准;通过在仰拱闭合区或二次衬砌区安装的分析控制主站,同时对监测光带和参考光带进行非接触式智能分析和测量,实现隧道围岩变形的实时不间断监测。监测主站和终端在隧道监测区域的布置示意见图1。

图1 监测主站和终端在隧道监测区域的布置示意图

2.1 变形计算原理

安装于隧道被测量断面的终端可发射覆盖隧道全断面的线结构光,系统通过结构光图像采集和分析对比,计算被测量断面的变形量。结构光图像数据处理单元利用图像识别算法定位结构光区域及其边缘。算法首先通过自适应阈值处理方式定位结构光区域,利用深度学习分割网络识别区域内线结构光边缘,分割网络优选语义分割模型。

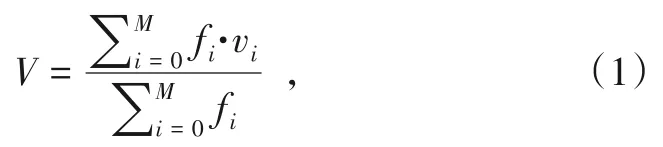

线结构光的光线在图像中有一定宽度,需提取线结构光曲线中心线代表结构光每个坐标点的位置,采用重心法进行光线中心提取,在预设的结构光区域内使用OSTU法计算阈值T,然后将阈值与结构光每个像素点灰度值进行比较,寻找大于阈值T的像素及坐标,进行加权平均得到光线中心坐标:

式中:fi为大于阈值T的结构光点像素的灰度值;vi为所有大于阈值T的结构光点的像素坐标;M为大于阈值T的像素个数。

得到结构光心位置后即可进行前后比对,由于被监测断面通常位于结构不稳定区域,监测终端本身存在位置变动的可能,为消除监测终端自身位移的影响,系统设计具备圆形靶点光源的终端,通过计算圆形靶点中心水平方向和竖直方向的位移,获取终端自身位移量,并在计算隧道截面变形时予以补偿。

隧道数据处理单元监测隧道结构状态,区分是否发生隧道单截面沉降、收敛,多截面整体沉降等病害。优选区域偏移差值算法,检测方法如下:

(1)划分隧道壁区间,分为左右侧壁和拱顶部分,左右侧壁检测横向和纵向位移,拱顶检测纵向位移。隧道拱顶、侧壁区域划分示例见图2。

图2 隧道拱顶、侧壁区域划分示例

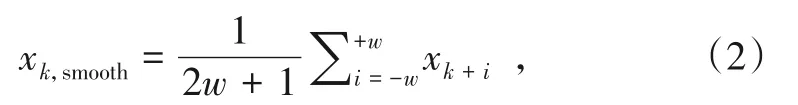

(2)实时线结构光曲线中心线与基准线匹配,优选差值计算算法,比较掩码图不同区间基准线前后像素偏差,逐个比较像素横向或纵向位移变化,每段区间内图像像素的差值作为1个序列,采用多项式平滑(SG)[10]滤波对差值序列进行平滑,多项式平滑滤波是移动窗口的加权平均算法,普通的滑动窗口平滑算法为:

式中:xk,smooth为元素xk平滑后的值;w为窗口大小;xk+i(i∈(-w,w))为序列窗口内的元素值。

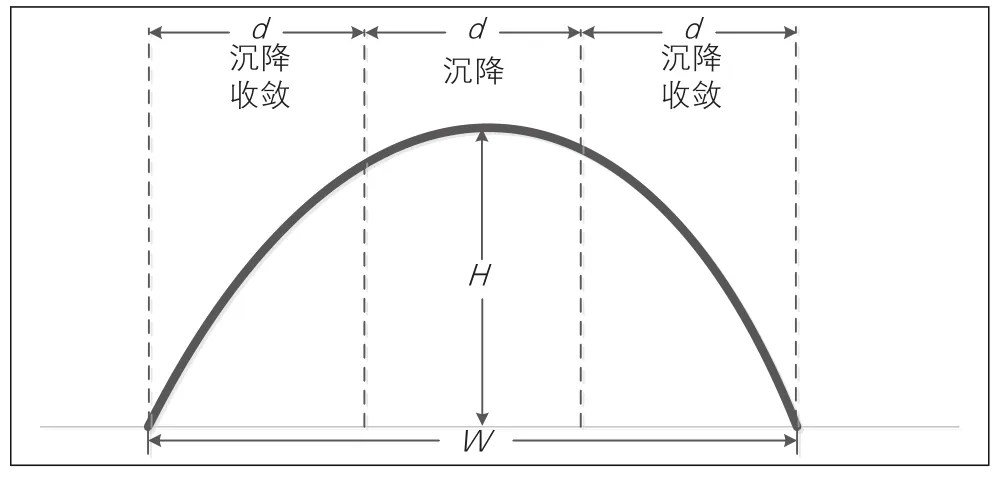

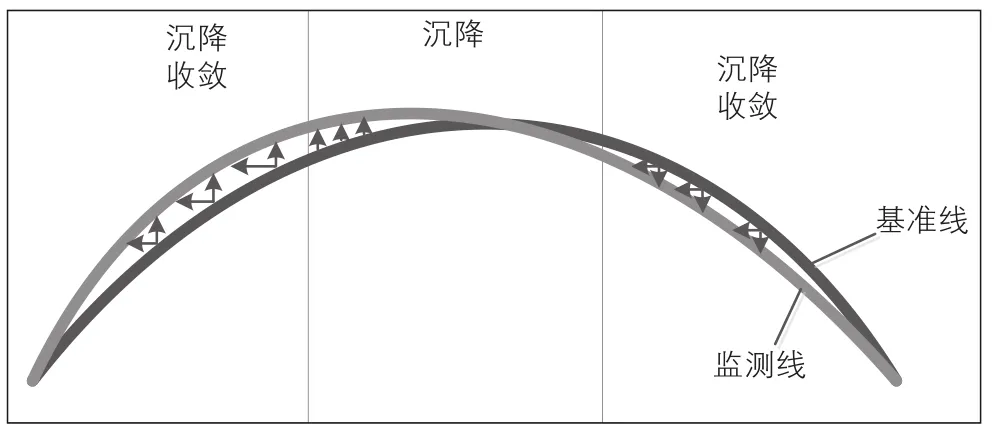

而多项式平滑滤波是卷积平滑,基于最小二乘法原理对数据进行拟合。隧道拱顶沉降及周边收敛计算示例见图3。

图3 隧道拱顶沉降及周边收敛计算示例

(3)隧道多截面整体沉降监测,优选组合线差异算法,结合隧道前后多条线结构光曲线中心线匹配结果,其中1条或多条整体下移为隧道多截面整体沉降病害。

(4)沉降量空间映射,通过像素量化将像素位移转换为空间偏移距离,获得实际沉降量,并根据位移方向对应病害类型。

2.2 系统工作模式

(1)在隧道初期支护区侧壁按固定间隔(5 m)安装1台断面监测终端,安装高度为3 m(适当提高安装位置,减少作业设施遮挡),各断面监测终端尽量保持在同一水平面上。

(2)在隧道稳定区域(二次衬砌区)侧壁适合观测位置安装参考断面监测终端,保证采集终端可以观测到。

(3)在隧道稳定区域(仰拱或二次衬砌)侧壁安装主站,该主站与断面监测终端及参考断面监测终端尽量保持同一水平面附近,与监测终端及参考终端最远距离不超过50 m(典型配置,可定制),保证观测效果;超出监测距离的采用级联从站的方式。

3 试验结果分析

通过设计专用的标定实验台模拟环境,对自动监测功能和性能进行试验检测,并在相关铁路项目中进行了长期使用测试,根据现场工况,解决了设备防尘、爆破防护、工程车遮挡等问题对TCMS的影响。

3.1 产品功能检测

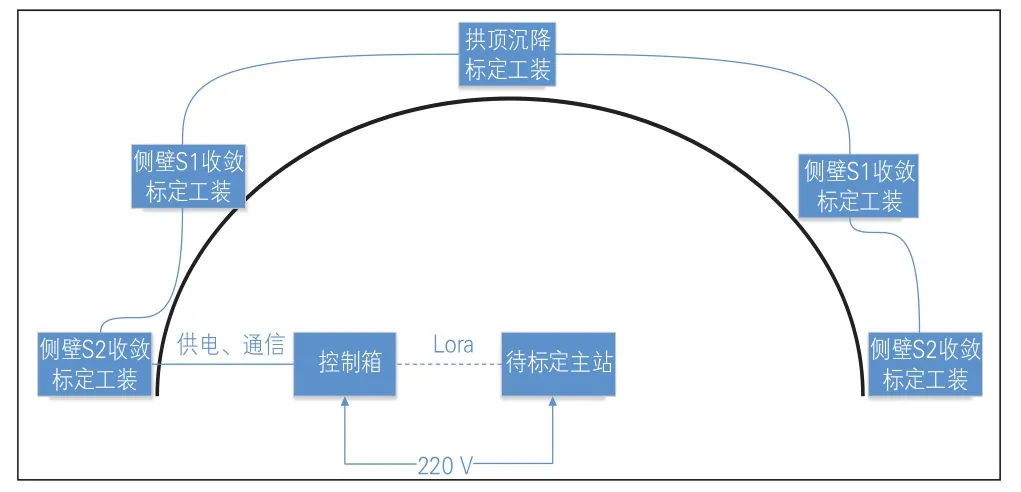

为测试TCMS的精度和可靠性,设计了标定检测系统,该系统由标定工装及附属控制系统组成,在拱顶、侧壁S1、侧壁S2处安装标定工装,安装示意见图4,标定检测系统具有如下功能:

图4 设备标定检测系统安装示意图

(1)标定工装模拟拱顶沉降、侧壁收敛;

(2)将标定工装的模拟沉降/收敛数据、TCMS自动监测结果进行比对,验证TCMS测量结果的精度及可靠性;

(3)根据标定结果,对TCMS进行自动校准。

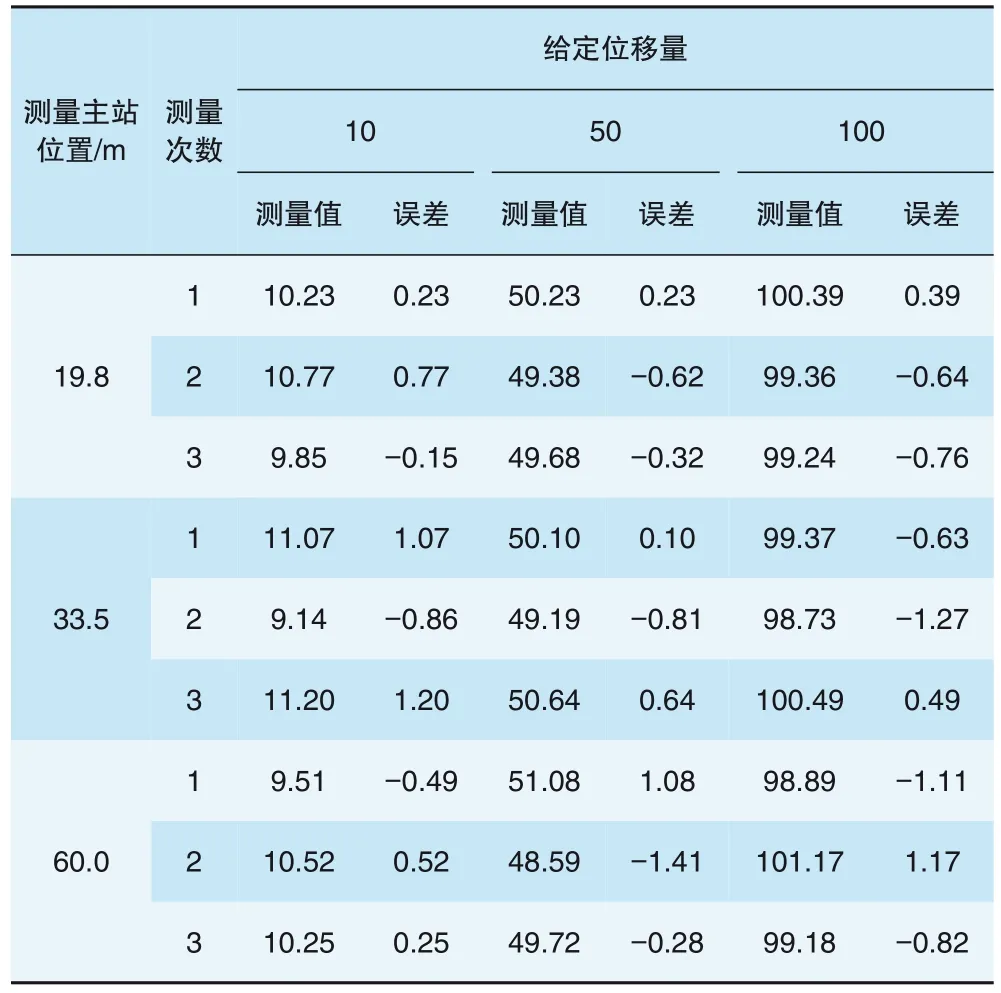

分别将测量主站安装于距离工装19.8、33.5、60.0 m处,对TCMS的拱顶沉降和侧壁收敛测量精度进行测试,测试时将标定工装分别移动10、50、100 mm,由TCMS观测并记录测量值和测量误差。TCMS对拱顶沉降和侧壁收敛的测试结果见表1、表2,其中给定位移量为标定工装的位移量,测量值为自动测量系统测得的位移值,经统计TCMS拱顶沉降和侧壁收敛误差在±1.5 mm以内。

表1 TCMS拱顶沉降测量精度检验结果 mm

表2 TCMS侧壁S1位置收敛测量精度检验结果 mm

3.2 隧道测量测试结果

TCMS在丽香铁路长坪隧道、花椒坡隧道和张吉怀高铁新华山隧道等项目施工中进行了长期的使用测试,以某施工环境较复杂艰险隧道为例进行结果分析。2021年6月29日—7月12日,监测该隧道DK3+610拱顶沉降、侧壁收敛情况,对全站仪测量数据和TCMS测量数据进行对比分析,总结2个测量系统的趋势相关性及TCMS的测量准确性。

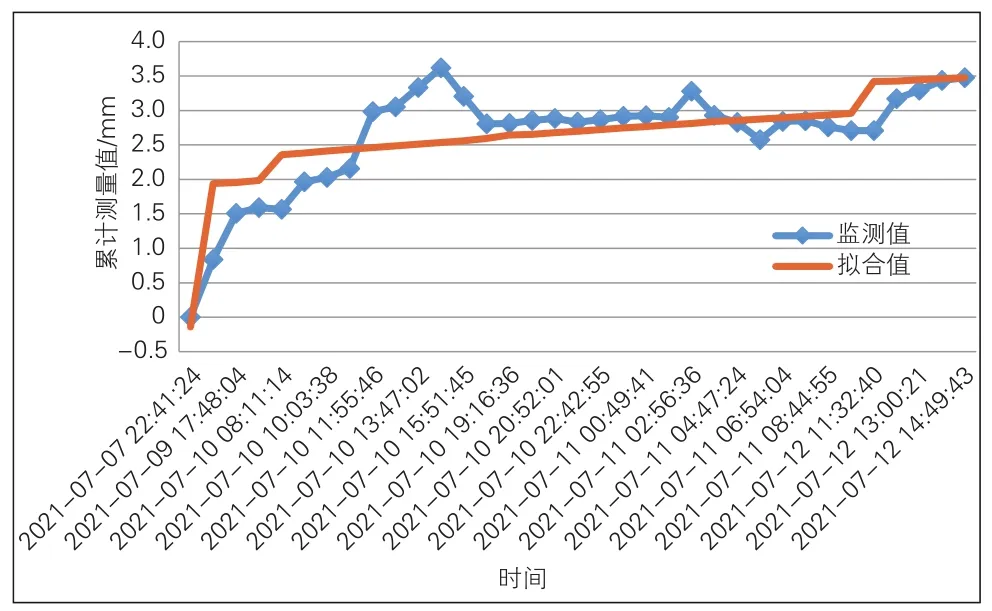

(1)DK3+610拱顶沉降TCMS测量结果。2021年7月7日22:41:24—12日14:49:43,共测量35次,拱顶沉降测量数据随时间变化趋势见图5。

图5 TCMS测量拱顶沉降数据随时间变化趋势

(2)DK3+610拱顶沉降全站仪测量结果。高精度全站仪在2021年6月26日—7月11日共测量30次,拱顶沉降测量值随时间变化趋势见图6。

图6 全站仪测量拱顶沉降数据随时间变化趋势

经对比分析,2021年7月7日16:28:39—11日08:44:50,全站仪测量拱顶累积沉降2.1 mm(7.4-5.6=2.1 mm);2021年7月7日22:41:24—11日08:44:55,TCMS测量拱顶累积沉降2.761 mm。拱顶累积沉降量二者测量结果差值为0.661 mm。且在此时间段内,TCMS测量次数为30次,全站仪测量次数为8次,补全了全站仪2次测量间隔之间的数据,为隧道结构变形预测提供了丰富数据。

4 结束语

针对隧道建设过程中全站仪监测方式存在监测间隔时间长、不能实时监测,以及作业风险大、劳动强度大、人员因素影响大等缺点研制隧道围岩变形全自动、实时监测系统。TCMS兼备全站仪监测方式的原理性优点,同时具有全自动智能分析、连续实时监测、无需安装反光棱镜、全断面监测测点多、设备无线通信电池供电、易拆卸安装等明显优势。TCMS部署方便,排除人为因素干扰,实时有效监测突发安全风险。经研发及试验验证,并在相关重大铁路隧道项目施工中进行了长期使用测试,解决了设备防尘、爆破防护、工程车遮挡等问题对自动监测系统的影响,与传统全站仪测量方式相比,TCMS测量数据实时、丰富且趋势准确,可对隧道顶部沉降、周边收敛、局部沉降、整体沉降等病害进行测量,并在隧道有较大变形时及时发出预警。