数字孪生驱动的火箭控制系统故障诊断研究综述

韩文婷,程 龙,韩文婧,杨林郁

(航天工程大学,北京 101400)

0 引言

工业社会发展日新月异,科学技术迭代推新,第四次工业革命已经来临。德国工业和学术界率先提出工业4.0概念[1],旨在发展智能工厂、智能生产、智能物流三大主题。各国纷纷响应号召。美国提出工业互联网,中国则提出《“十四五”智能制造发展规划》,智能制造的发展水平决定我国在未来制造业中的国际地位[2]。智能制造是多系统、多学科集成创新的产物,数字孪生作为智能制造领域最有前景的新兴技术之一,借助其“虚实结合”的优势,在航空航天、船舶制造、车间调度、通信机房等领域应用广泛[3]。

当前世界各国航天发射密度逐年递增。截止2022年2月21日SpaceX的猎鹰九号火箭重复使用已达107次;截止2022年3月3日星链(Starlink)已发射超2200颗卫星,加快了低轨资源的抢占速度。日本Epsilon火箭顺利完成快速响应发射,将发射准备时间大幅缩短[4]。中国空间站已成功入驻两个飞行乘组,载人航天工程取得重大突破。

各国日益增加的发射频率,航天领域的快速发展都离不开运载火箭的成功发射。而火箭的顺利发射与其前期完备的测试流程和全程的健康管理、故障诊断息息相关。尤其对于未来可重复使用运载器来说,健康管理技术显得尤为重要。

可重复使用运载器能够大幅提升进出空间的能力,为有效利用太空提供强有力的支撑[5]。对其实施合理的健康管理技术,能够实现它的全寿命周期健康状态管理,支持射前测试阶段、飞行期间的状态监测、故障检测与诊断,并及时进行维修决策和健康评估,可以大幅提高重复使用运载器的可靠性和安全性。

火箭的控制系统作为火箭的大脑中枢,是运载火箭的重要组成部分,主要指火箭的飞行控制系统[6]。控制系统负责控制火箭将有效载荷送入预定轨道,确保入轨精度。当前运载火箭控制系统的智能化程度不断提高,针对控制系统的健康管理和智能故障诊断具有重要意义。数字化、智能化的控制系统故障诊断技术有利于发射场技术人员更加高效、便捷地对火箭总体进行维修和归零,也有助于提高该型火箭的服役年限。

为进一步适应火箭控制系统的智能化程度,促进发射场的数字化进程,提高火箭的故障诊断效率,本文将数字孪生技术应用于火箭控制系统的故障诊断。结合火箭控制系统的结构组成及常见故障,初步提出基于数字孪生的火箭控制系统故障诊断的组成框架,具有广阔的应用前景。运载火箭所处环境恶劣,造价昂贵,飞行试验次数相对较少。利用火箭全寿命周期的数字孪生技术,可以促进同一型号火箭在研制过程中的迭代改进,提升方案设计的轻量化和性价比,缩短试验设计周期。其次,基于数字孪生的火箭健康管理系统,能够用于火箭射前测试阶段的快速诊断与智能决策。通过射前状态监测、实时故障预测来补充人工测试的不足,从而提高火箭发射的可靠性与成功率。另外,在火箭飞行阶段,火箭的数字孪生体可以在地面充当镜像伴飞系统,实现飞行过程的故障快速诊断,实现故障提前预测,避免飞行事故的发生。针对可重复使用火箭的全寿命健康管理,利用其数字孪生体,能够积累大量历史数据,实现其各阶段故障信息的实时检测和故障决策的快速设立。

1 数字孪生在航天领域的研究现状

传统的物理世界与信息世界存在一定的隔阂,而数字孪生作为连接物理世界和信息世界的桥梁,能进行有效的互联互通,实现智能化的物理信息融合。数字孪生是一种多尺度、多物理场集成的高保真模型[7]。物理实体的镜像模型利用传感器获取物理实体的实时数据,从而保持与物理空间的高度同步映射。它具有实时映射、交互融合、自我更新这三大特征[8]。

1.1 国外研究现状

近年来,数字孪生应用广泛。在卫星通信网络、船舶、车辆、发电厂、飞机、复杂机电装备、立体仓库、医疗、制造车间和智慧城市这十大领域应用广泛。在航天领域,数字孪生同样具有较大的应用潜力与广阔的发展前景[9]。

NASA首先在2010年提出,计划在2027年将数字孪生成功应用于基于仿真的系统工程,作为NASA未来三十年的一项顶级技术[10]。NASA数字孪生的定义是针对火箭或系统的一个多物理模型、多尺度的概率仿真,通过传感器更新和舰队历史来镜像反映飞行器的全寿命飞行。该数字孪生模型可以在任务期间持续、实时的仿真,作为火箭健康管理的基础。该数字孪生体有以下4个应用前景:1)在发射前模拟执行火箭未来的飞行任务,该仿真过程可以获取多种任务参数,分析异常影响,为后续飞行计划安排积累数据;2)镜像反映火箭的实际飞行,即模型“伴飞”,火箭飞行过程中的一系列环境因素,如温度、实际载荷等会持续输入孪生模型,实现对飞行孪生的持续预测;3)在发生潜在的灾难性故障时进行现场取证。一旦传感器将下降的健康状态传递给数字孪生,即可开始诊断异常原因;4)作为飞行器设计更新的试验平台。例如,当一个执行器出现故障时,数字孪生体可以用来确定结构的新载荷分布以及预测剩余寿命,辅助制定维修策略。

之后,NASA在2016年提出了2035年的虚拟能力目标,它包括6大部分:飞行器的飞行预测、飞行器数字孪生、材料设计、空域模拟、虚拟进入下降着落、耦合地球系统的数据和模型[11]。其中,着重指出飞行器数字孪生的目标是:已竣工飞行器的高保真生命周期在2035减至目前一半的维修费用,飞行器达到当前10倍的服役寿命。

美国空军在2020年宣布使用数字孪生技术去维护GPS卫星的网络安全。通过建立GPS 2R卫星的数字孪生体,从中进行网络安全渗透测试,达到查找GPS系统网络漏洞的目标。2022年3月,美空军启用“数字孪生全息实验室”,以数字孪生模型形式展示空军基地,使飞行员能够在虚拟环境中测试新技术,促进空军基地的数字化转型。2021年马斯克用数字孪生开启了航天工业互联网的大数据时代。Space X公司利用C++语言和Matlab编程,实现数据分析、建模仿真和矩阵计算,将物理世界火箭发射流程的数字孪生体映射到比特世界,进行“沙盘演绎”,防止粒子翻转引发火箭爆炸。

NASA制定的2027年目标和2035年目标均包含数字孪生体的建立,美空军也在积极部署数字孪生的相关军事应用。由此可见,数字孪生技术在未来航天领域的地位举足轻重。

1.2 国内研究现状

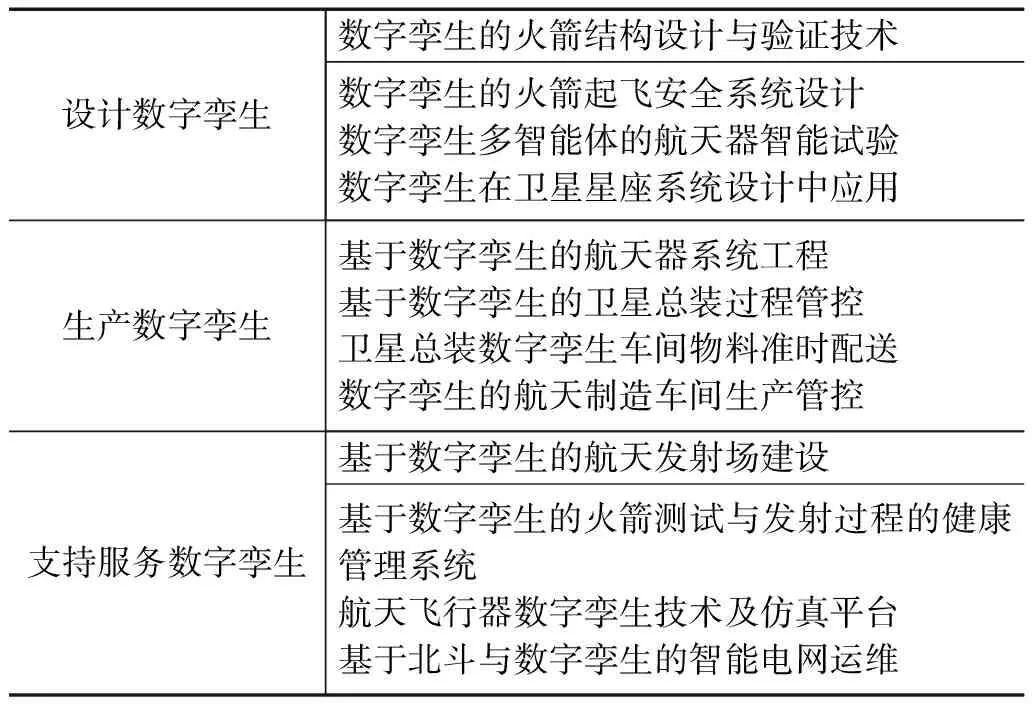

2020年美国航空航天学会(AIAA)和美国航空航天工业协会(AIA)发布《数字孪生:定义与价值》报告。报告中将数字孪生分为三大类:设计数字孪生、生产数字孪生、支持和服务数字孪生,它们分别对应产品的设计阶段、制造阶段、使用和维护阶段。下面按照这三大分类对数字孪生在国内航天领域的应用进行简单归纳:

1)设计数字孪生:吴浩等提出的基于数字孪生的火箭结构设计与验证技术,增加了基于数字孪生的虚拟映射、模型驱动,提高了火箭设计效率[12]。金杰等提出的基于数字孪生的火箭起飞安全系统设计,利用数字化仿真、多源模型处理技术实现火箭起飞过程的虚拟场景仿真,构建了火箭的数字孪生体。通过仿真过程的起飞安全性分析,对其进行实时监测,并对火箭姿态进行及时调整控制,进一步提升了火箭起飞的安全可靠性[13]。张文杰等提出基于数字孪生和多智能体的航天器智能试验,搭建了智能试验管控平台,缩短了航天器产品设计实施周期,提高了产品设计精度[14]。赵琦等提出数字孪生在卫星星座系统设计中的应用框架,基于建模语言Modelica,对卫星星座系统数字孪生模型的建模过程进行了展示,并提出相应关键技术[15]。

2)生产数字孪生:王建军等提出基于数字孪生的航天器系统工程,建立了基于数字孪生的5个典型阶段的整体模型和应用框架[16]。该技术能有效实现航天器设计阶段的物理信息深度融合,促进航天器研制的智能化进程。万峰等提出基于数字孪生的卫星总装过程管控系统,利用孪生建模、虚实驱动等技术,实现卫星总装过程的实时管控,并提供决策支持[17]。郭具涛等提出基于数字孪生的航天制造车间生产管控方法,针对车间效率低、动态响应能力不足的问题,借助数字孪生,设计跨网段信息异步交互的航天车间架构,具有一定的智能应用场景[18]。

3)支持和服务数字孪生:蔡红维等提出了基于数字孪生的航天发射场建设思路,设计了发射场数字孪生体的体系结构,逐一分析所需的关键技术[19]。该研究可以为未来发射场的日常运行、健康管理、指挥决策提供重要支撑。张素明等提出基于数字孪生的火箭测试与发射过程的健康管理系统设计,实现对该过程的天地镜像仿真,虚拟火箭与火箭本体的信息交融[20]。该技术能够提高未来火箭发射的可靠性,为其安全发射提供技术支持。北京世冠金洋科技发展有限公司提出航天飞行器数字孪生技术及仿真平台,可以实现模型的快速组建,在轨卫星的故障分析推演,构建轨道任务评估系统,在卫星测控领域有一定的工程实践意义。黄文德等提出基于北斗与数字孪生技术的智能电网运维平台,将北斗精准时空技术与数字孪生系统理论相结合,利用物联网传感器,形成具有状态监测、故障诊断和自愈功能的数字孪生运维平台[21]。

表1 数字孪生在国内航天应用分类

数字孪生在国内航天领域的应用尚处于初步探索阶段,孪生火箭、孪生发射场、孪生卫星、孪生空间站等数字孪生技术将是未来智能航天的主力军。目前仍面临着众多技术难题:1)智能轻量的传感器技术:安装在航天器上的传感器必须具备轻量化、多维化、环境适应性强等优点,才能及时收集各类环境信息和航天器自身状态感知信息;2)数字孪生规则制定:应尽快统一国内关于航天数字孪生的定义、模型构建标准和技术框架等,以实现规范化的航天数字孪生理论体系;3)动态建模与故障诊断:复杂航天器系统具有虚拟动态建模,系统级故障诊断组件繁多、数据庞大、故障分析复杂等难题。

2 火箭控制系统故障诊断研究现状

2.1 火箭控制系统故障诊断方法研究

火箭控制系统一般指箭上控制系统。箭上控制系统一般包括制导系统、姿态控制系统、供配电系统和时序控制系统。制导系统负责对火箭的飞行轨迹进行控制和导航,姿控系统负责控制火箭的姿态和稳定绕各轴的箭体姿态角。运载火箭由上万个器件组成,是一个庞大又复杂的系统。一个微小器件出现故障,就可能导致整个大系统的瘫痪以及发射任务的失败,甚至造成箭毁星亡、人员损伤的事故。上世纪90年代,我国长征二号捆绑运载火箭点火发射时紧急关机,发射被迫中止。该事故原因是控制系统程序配电器的一个点火触点存在多余物。因此,火箭控制系统组件的故障诊断对运载火箭的成功发射至关重要。

2.1.1 常见故障诊断方法

故障诊断技术是保障运载火箭控制系统可靠性和安全性的重要技术。控制系统故障诊断方法大致分为三大类:基于解析模型的方法、基于信号处理方法和基于知识的方法[22]。其中最常用的是基于知识的方法,即故障诊断专家系统。

随着人工智能、大数据、虚拟现实技术的发展,故障诊断技术也朝着智能化、信息化的方向发展,出现了诊断系统与神经网络结合、与虚拟现实技术的融合、经验知识与原理知识结合的新技术。当前研究中常见的诊断方法可分为:故障树分析方法、专家系统诊断法、神经网络诊断法、数据驱动的故障诊断方法,故按此分类方法对国内外研究动态进行整理。

2.1.2 国内外研究动态

1)故障树分析法:故障树分析是故障诊断系统的基础,是现有故障诊断技术中最基础、最常见的方法。刘成瑞等人提出基于扩展故障树的火箭故障诊断方法,将扩展故障树与基于规则的诊断专家系统相结合,解决了专家系统的知识获取难题[23]。同时,引入诊断优先系数实现严重危害故障的优先诊断,为火箭故障诊断的快速推理提供可行途径。孔繁强等提出基于故障树最小割集和最小路集的火箭故障快速诊断决策方案,对故障树进行剪枝简化,提高故障源一次判断率[24]。赵岩等提出基于MIL-STD-1553B的运载火箭故障诊断与故障注入方法,利用故障树分析确定失效故障链,实时预测故障,并采用1553B总线对系统注入特定故障[25]。

2)基于专家系统的故障诊断:传统专家系统是一个计算机程序系统,其中集成了大量的专业知识,结合专用知识和人工智能技术,来解决人类专家才能解决的技术难题。刘成瑞等提出一直基于分布式专家系统的火箭故障诊断技术,将专家知识用四表结构表示,采用分布式推理和分级推理结合的方法,对系统级和分系统级故障同时诊断,对高危害故障优先诊断[26]。李鑫等人提出了基于测发控流程信息和部件互联知识的专家诊断系统,根据测试特点采用在线与离线相结合的诊断模式,辅助设备进行流程监控故障推理,能够完成单机故障定位[27]。刘昆明提出基于测试流程的火箭控制系统故障诊断方法,实现了专家知识库与推理机的相互独立[28]。并对产生式规则进行改进,对控制系统专家知识进行重新分类,实现专家知识的图形化存储。

3)基于神经网络的故障诊断:将故障诊断与神经网络相结合是故障诊断技术的主要发展方向。尹茂君针对某型号火箭提出了一种基于神经网络、测发数据链路和案例推理的复合故障诊断方法[29]。利用神经网络时间序列预测技术对火箭的实时状态进行监测,采用基于测发数据链路和案例推理相结合的方法进行离线故障诊断。倪平等设计了基于CNN的火箭姿态控制执行器故障诊断演示平台,采用不同卷积神经网络进行故障诊断[30]。

4)基于数据驱动的故障诊断:发射场试验测试数据丰富,充分利用测发数据驱动故障诊断是重要的研究方向。吴新锋以运载火箭典型控制系统的典型单机为研究对象,提出数据驱动的故障诊断算法,利用神经网络实现故障模式分类[31]。周虎以捷联惯组为例,提出基于数据驱动的的火箭惯性器件故障诊断方法[32]。康位位提出利用遥测数据驱动,利于有向图和模糊集相结合的故障诊断方法[33]。

运载火箭故障诊断有别于其他工业领域的故障诊断,具有故障危害严重、故障样本少、历史经验相对欠缺、实时性要求高等特点。借助各类智能算法、数学模型、大数据、虚拟现实等新兴技术,能够为运载火箭的故障诊断技术注入新的活力,提高故障诊断定位的准确性和及时性。

3 数字孪生驱动的火箭控制系统故障诊断

3.1 基于数字孪生的故障诊断与健康管理

健康管理(PHM,prognostics and health management)可以将事后维修升级为事前维修[34]。它利用设备上的传感器获取数据,利用数据驱动,借助故障模型和人工智能算法,对设备的全生命周期实施状态监测、故障检测,提供维修策略支撑,从而提高装备的可靠性[35]。然而,现有的PHM技术存在失效模型和故障机理研究不够深入,原始数据较少,数据挖掘与信息融合欠缺等问题[36]。

基于数字孪生的PHM方法,是指将原始PHM技术与数字孪生相结合[37]。在搭建数字孪生体的基础上,利用孪生数据驱动物理设备和虚拟设备的交互融合,充分发挥仿真数据和虚拟模型的作用,从而实现对故障的提前预测和准确定位。物理信息系统通过传感器和通信网络实现数据采集和传输,将其传输至虚拟模型。虚拟模型在孪生数据驱动下,达到与物理实体的同步仿真运行,并模拟可能出现的故障,实现故障定位。同时,在历史故障库的辅助下,得到维修方案。将该方案先后在虚拟模型和物理实体上运行,来验证方案可行性。

不同于一般的火炮枪支的试验验证,运载火箭发射次数有限,具有故障样本少、历史经验相对欠缺的特点。有限的故障数据不足以支撑神经网络训练,也就得不到准确的故障模型,难以实现故障定位。针对运载火箭这一显著特点,基于数字孪生的PHM方法能够将传统历史测发数据和孪生仿真产生的新数据充分融合,从而解决火箭关键故障数据缺乏导致数据驱动方法不可靠的问题,使数据库得到有效扩充和利用,从而提高运载火箭控制系统故障预测的准确率[38]。提取的历史数据和仿真数据与故障条件下的控制系统特征进行匹配,训练卷积神经网络进行故障预测[39]。

3.2 基于数字孪生的火箭控制系统故障诊断

据统计,近十年来运载火箭发射失败情况中,故障部位主要集中在火箭的推进系统、控制系统、电气系统、分离系统和有效载荷整流罩。其中,推进系统故障占一半左右,控制系统故障位居第二,占总故障率的19%左右[40]。控制系统故障现象主要为:基准系统失去信号或错发信号,火箭失控翻转等。其中,软件与计算机故障为控制系统的主要故障部位。表2列举出火箭故障部位为控制系统的发射失利部分案例[41]。

表2 火箭控制系统故障案例

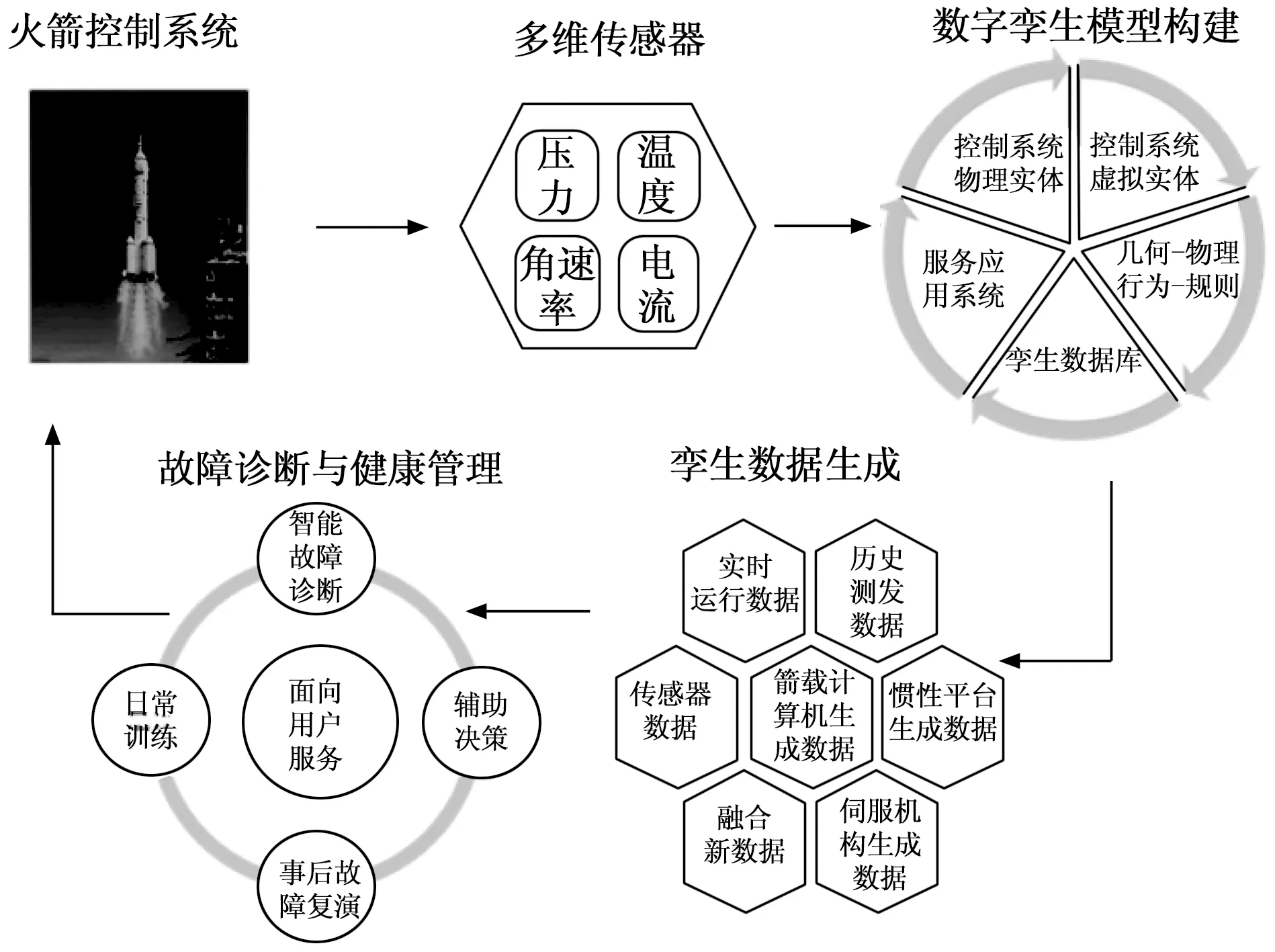

控制系统通过一个完整的负反馈控制回路,使火箭在足够频率下保持飞行姿态稳定,从而满足制导精度[42]。由控制系统的作用机理可知,针对控制系统的故障诊断与健康管理具有重要意义,它能够有效保证发射任务的顺利进行。当前,故障诊断技术向着信息化、智能化方向发展。数字孪生技术作为智能制造的重要手段,已能够有效应用于复杂设备的健康管理与故障诊断。本文拟建立一套数字孪生驱动的火箭控制系统故障诊断方法,分别从火箭控制系统数字孪生模型构建、孪生数据生成、孪生数据驱动的控制系统故障诊断,以及火箭控制系统的健康管理系统的开发进行研究,如图1所示。

图1 数字孪生驱动的火箭控制系统故障诊断框架

1)火箭控制系统数字孪生模型构建:火箭控制系统的高保真数字孪生模型具有多维度、多变量的特点,能够较好地镜像复现控制系统物理实体的特征[43]。该数字孪生模型包括:几何模型、物理模型、行为模型和规则模型[44]。

2)火箭控制系统孪生数据生成:火箭控制系统的故障诊断与预测需要大量数据投入神经网络进行训练,这就需要原有的历史数据、测发数据和仿真数据进行有效融合。在控制系统数字孪生模型建立完成之后,进行仿真运行,能够得到大量的实时仿真数据,组成数字孪生数据库,为之后反映控制系统的故障特征进行数据支撑[45]。

3)孪生数据驱动的控制系统故障诊断预测:在控制系统数字孪生模型建立及仿真运行之后,产生大量的仿真数据。首先,要对海量数据进行数据预处理,得到清洗后的数据。再将该数据作为输入,进行神经网络训练,得到控制系统的故障诊断预测模型,进而实现火箭控制系统的智能故障诊断。

4)火箭控制系统的健康管理系统的开发:针对以上3个步骤,将其进行集成封装,形成一套火箭控制系统的健康管理系统[46],实现三大模块集成:故障实时智能诊断;辅助决策;事后故障复演。该系统具有可视化、直观性的特点,能够在发射任务之前对火箭飞行进行模拟训练,预测故障并及时定位;同时,也能在事后对火箭控制系统故障进行及时定位;在日常训练时,为发射场操作人员提供仿真实操,提高发射试验的熟练度[47]。

4 总结展望

4.1 关键技术与难点分析

针对运载火箭控制系统的数字孪生故障诊断与健康管理研究,接下来将在多元智能感知技术、多维孪生模型组建技术、机器学习技术等方面进行重点研究[48]。

1)多元智能感知技术:为构建火箭控制系统的数字孪生体,必须有控制系统实体的数据支撑。控制系统运行过程的数据是多源化的,具有多源异构的特点,这对数据采集、数据管理提出了较高的要求。而传感器作为智能制造系统的基础,可靠的多元智能传感技术是数字孪生的支柱。在火箭多元化的工作环境下,为实现对环境的高效感知,智能传感器不仅要具备传输多维信息的作用,还应有自学习、自适应的功能[49]。

2)多维孪生模型组建技术:一个完整的数字孪生体一般包括“几何-物理-行为-规则”这几类模型构建[50]。孪生模型不仅仅是物理模型的单一复制再现,还包含多个维度的有机融合,使虚拟模型能够实现与物理实体的同步交互映射。针对火箭控制系统的多维度建模,要利用统一建模语言在相关建模软件中实现元模型的搭建[51]。之后,进一步完成各元件之间的模型组装与融合,为整个控制系统的孪生模型组成提供基础。

3)机器学习技术:传统仿真技术已无法满足复杂系统的模拟运行,而机器学习能够利用算法实现自学习能力,并不断完善自我性能[52]。在进行算法学习时,通过对大量故障样本的学习,能够自动获取数据之间的关联,实现状态映射与预测,能很好地服务于数字孪生的故障诊断研究。

4.2 未来工作展望

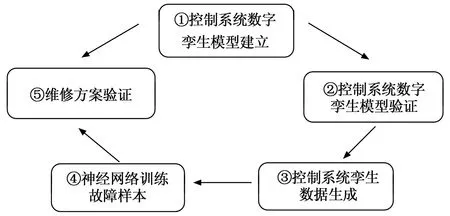

数字孪生驱动的故障诊断与健康管理技术具有一定的应用价值,将其与运载火箭控制系统相结合,形成火箭控制系统的数字孪生健康管理平台,对发射场的智能数字化建设具有理论借鉴意义。接下来的工作重点将在图2中分几步展开:1)建立火箭控制系统的数字孪生模型。在导入几何模型的基础上,填充网络,补充控制系统的相关物理特性,并设定相应行为边界;2)验证控制系统的数字孪生模型,在物理实体与虚拟模型输入相同的情况下,验证其输出是否相同[53]。若偏差较小,表明模型与实际系统吻合;若不符合,则重新调整参数,直至偏差满足合理范围;3)生成控制系统的孪生数据,在合理设置的模拟条件下,仿真控制系统的工作过程,计算生成故障条件下的数据,得到控制系统关键组件惯组、速率陀螺、伺服机构等的孪生数据;4)将控制系统多维组件的故障数据作为神经网络的模型输入,通过样本数据的训练测试,得到故障概率,作为模型输出[54];5)在分析故障数据和训练故障预测模型的基础上,自动生成控制系统的故障维修方案,并在虚拟模型上进行验证。模型验证合理的基础上,再对控制系统实体实行维修方案,完成工作流程的闭环处理。

图2 火箭控制系统的数字孪生健康管理平台流程

5 结束语

智能化制造是未来工业发展的大势所趋,借助数字孪生技术实现物理信息融合,有利于提高火箭发射的信息化和智能化[55]。本文梳理了数字孪生在航天领域的国内外研究现状,以及火箭控制系统故障诊断的研究现状。在此基础上,初步提出了数字孪生驱动的火箭控制系统故障诊断的组成框架。并分析该方法的关键技术难点,进一步指出下步工作规划,为日后该方法的落地实施提供理论基础。