翠屏隧道强补给淹井积水抽排技术研究

刘拥华,万 飞,张 翾

(1.中交一公局厦门工程有限公司,福建 厦门 361000;2.交通运输部公路科学研究院,北京 100088)

0 引言

特长隧道多通过增设斜井的方法以增加施工作业面,从而实现“长隧短打”,达到缩短工期的目的[1]。但当在富水地层施工时,由于斜距长、坡度大,斜井反坡抽排水难度大,一旦遇到突涌水灾害,常常导致淹井事故发生,给工程造成严重的经济损失或工期延误[2-3]。

目前,国内外在斜井反坡抽排水技术方面积累了较多的施工经验[4-7],包括泵站位置、水泵选型、管径选择、抽排能力和扬程选择、供电系统等方面。王鑫[8]介绍了西山特长隧道斜井抽排水设备选型、泵站建设及供电系统。解师尚[9]介绍了康家楼隧道1号斜井多级泵站接力排水系统设计。李建军[10]介绍了雅泸高速公路大相岭隧道陡坡富水斜井抽排水设备选型、泵站建设及供电系统。郑剑锋[11]介绍了杭州市紫之隧道通风斜井采用固定、移动泵站相结合、协调工作的方案。刘海荣[12]介绍了高海拔特长关角隧道长大斜井反坡排水系统,总结出了国内外水泵配置、双联拱式固定泵站、供电线路并网等技术措施。但依托工程翠屏隧道1#斜井工区(已进主洞)被突发大流量涌水(约6 450 m3/h)整体淹没,由于1#斜井抽水能力不能满足降水要求,需要从尚未贯通的主洞进口工区抽排淹井积水,没有类似的施工经验可以借鉴参考。因此,针对依托工程翠屏隧道采用的超前钻孔泄水+上台阶贯通进洞抽水的方法,建立数值模型分析岩体需要保留的安全厚度(以下简称“安全岩盘厚度”),采用短管出水公式结合现场测试数据分析泄水孔的孔径和台阶开挖高度,以保证翠屏隧道强补给淹井积水抽排方案的安全性与合理性。

1 隧道涌水淹井情况

云南都香高速公路A4标段翠屏隧道位于云南省昭通市鲁甸县境内,建设标准为分离式双向四车道隧道,左线全长10 133 m,右线全长10 046 m,洞身最大埋深约950 m,隧道纵坡采用单向坡-1.98%,全线设置3座通风斜井(1#~3#斜井)。隧道断面为单心圆型式,内轮廓净空10.25 m×5 m(宽×高),采用复合式衬砌结构,钻爆法施工。隧道主要穿越二叠系~寒武系灰岩、泥灰岩、页岩、砂岩并频繁穿越向斜轴部、断层导水带、灰岩与非可溶岩接触带等富水构造区。隧址区属亚热带、暖温带共存的高原季风气候,2010—2020年的气象统计资料:年降水量455.1~1 148.7 mm,平均874.2 mm,日最大降雨量76.7 mm。

2020年9月,翠屏隧道1#斜井(斜井纵坡坡率为8.26%)主洞工区施工过程中,先后揭露3处明显岩溶出水点,发生2次大规模涌水,最终造成1#斜井主洞工区整体淹没(主洞累计淹没长度4 028 m,其中左线2 502 m,右线1 526 m),隧道内淹没水量达35.9万m3。最高水位淹没至1#斜井1 566.8 m高程(斜井淹没长度358 m),最终稳定在1 544 m,与小里程端ZK46+464掌子面拱顶(标高 1 543 m)水头差约1 m,与大里程端的ZK48+120的最大水头差约43 m。淹没段与进口左洞间的未开挖段为44 m,与进口右洞间的未开挖段为44 m,如图1所示。

淹井发生后,翠屏隧道1#斜井按照最大电力容量配置抽水能力2 120 m3/h设备进行了试抽水,由于地下水补给量大(估算约6 450 m3/h),斜井水位在下降0.2 m(高程)后即不再下降。于是决定采用从进口左洞实施超前钻孔泄水+上台阶先行贯通进洞抽水的方法与斜井联合排水,即进口左洞采用台阶法开挖至与ZK46+464断面间的岩体达到安全厚度,在中台阶施工超前钻孔将淹井积水水头降至上台阶标高(该过程以下简称“第1阶段”)。待贯通上台阶后,进入洞内抽排涌水,洞内水位下降后再进行中台阶和下台阶的开挖,直至贯通(该过程以下简称“第2阶段”)。其中第1阶段的淹井积水抽排为主要控制难点,抽排水效果取决于岩盘厚度、钻孔直径、上台阶高度等关键设计参数。

图1 隧道总体施工情况Fig.1 Overall construction situation of tunnel

2 安全岩盘厚度分析

淹没1#斜井的积水作用在ZK46+464掌子面上的水压为0~0.1 MPa(对应位置:拱顶~底板),水压力较小,不会造成进口左洞掌子面岩盘的整体挤出失稳与压力致裂破坏。但由于进口左洞的开挖扰动,将造成新开挖掌子面至ZK46+464断面间的岩盘变形开裂,淹井水体将沿开裂区流动,贯通的开裂区将导致1#斜井淹井积水涌向隧道进口左洞。因此,以ZK46+414~ZK46+484区段地质条件为背景,建立三维数值模型分析进口左洞施工保留不同的岩盘厚度时岩体破裂情况。鉴于ZK46+414~ZK46+484区段溶腔、溶槽等发育的不确定性,本计算模型中不考虑岩溶发育情况,最终确定的安全岩盘厚度需根据物探、钻探情况进行修正。

2.1 计算模型

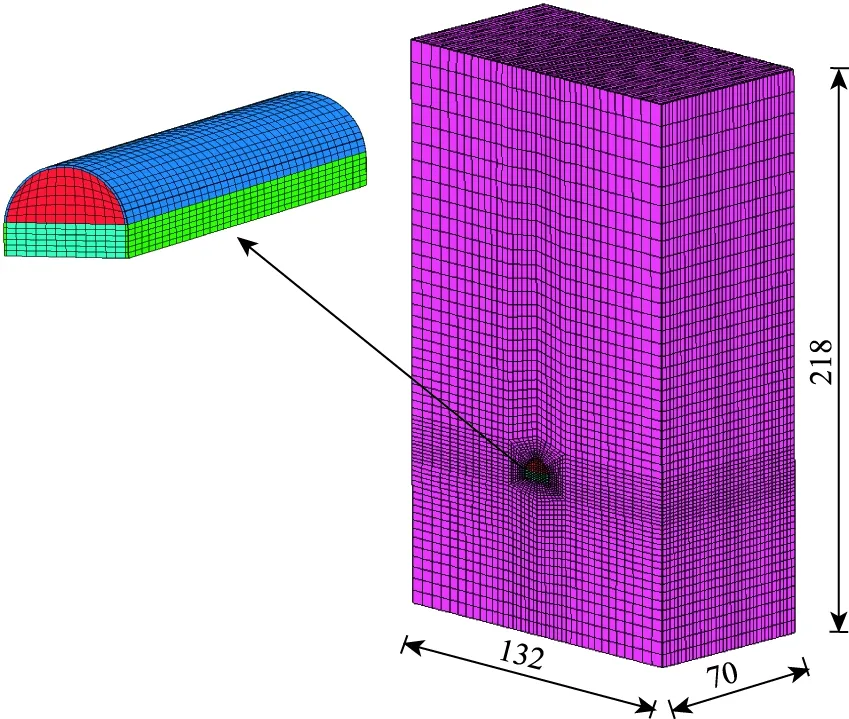

隧道设计埋深为600 m,为加快计算速度,计算模型按照隧道埋深取100 m、顶部边界施加500 m高度围岩自重压力的方法进行了简化,模型上表面作用法相应力,4个侧面为水平约束,底面为垂直约束。

计算采用三维模型。考虑到隧道开挖对围岩初始地应力的影响范围,为减少其影响,模型计算范围的左右边界距隧道中心线距离约为5倍洞径,底部边界距隧道底部的距离按4倍隧道高度考虑[13-14]。指定y轴的正方向为开挖方向,竖直向上为z轴正向,隧道掘进横断面向右方向为x轴正向,故模型长×宽×高=132 m×70 m×218 m,模型网格如图2所示。

图2 模型网格(单位:m)Fig.2 Model griding(unit:m)

根据超前地质预报结果,ZK46+414~ZK46+464区段(未开挖,为进口左洞开挖)的围岩级别有可能为Ⅳ2级、Ⅳ3级或Ⅴ1级,计算模型的围岩分别按Ⅳ2级、Ⅳ3级或Ⅴ1级考虑。计算不考虑二次衬砌阶段的支护作用,围岩和初期支护采用实体单元、Morh-Coulomb理想弹塑性材料模拟[15]。模型采用台阶法开挖,开挖单元采用Null Model模拟,开挖循环进尺为1~2榀钢架,初期支护厚度22~24 cm。初期支护弹性模量采用刚度等效方法予以考虑,黏聚力与摩擦角依据莫尔-库伦准则进行换算。围岩物理力学参数根据地质资料及现行《公路隧道设计规范》(JTG 3370.1—2018)确定,计算所采用的地层及支护物理力学参数见表1。

表1 围岩及支护结构计算参数Tab.1 Calculation parameters of surrounding rock and support structure

2.2 岩体破裂评判指标标准分析

岩体破裂包括剪切破坏与拉裂破坏2种形式,并分别以临界剪应变与临界拉应变进行评判。本节通过对不同厚度的岩盘掌子面一侧施加逐渐升高的压力,直至岩盘发生明显的破坏变形,分析岩盘在破坏前后的掌子面位移、剪应变、拉应变等指标的变化情况,从而确定临界剪应变与临界拉应变。

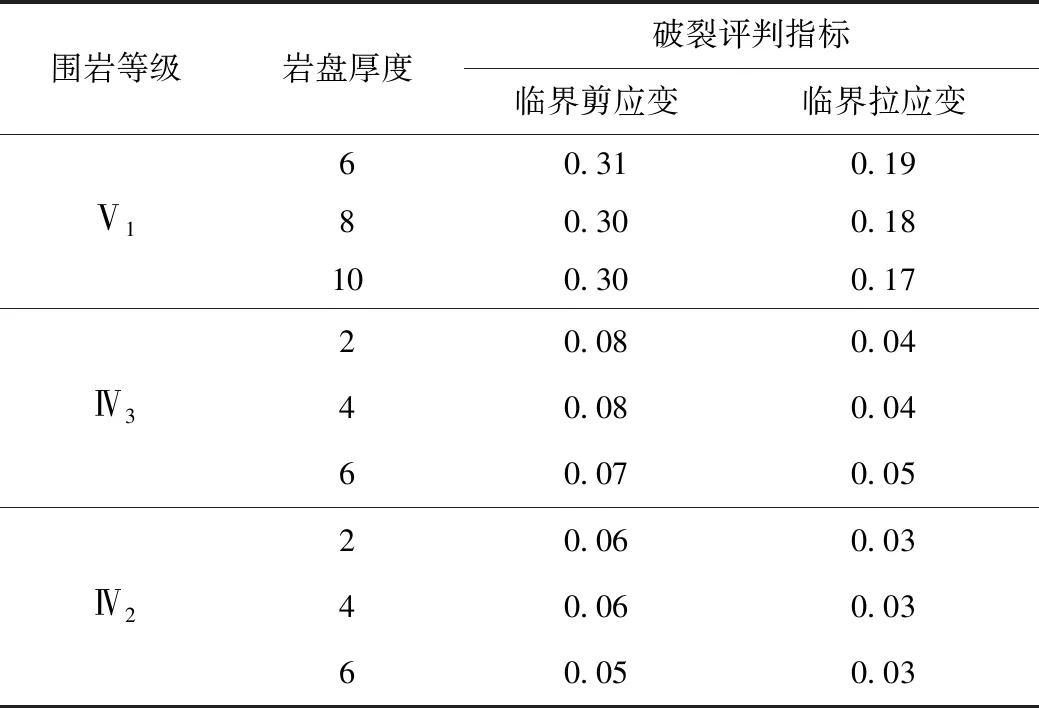

经计算,Ⅴ1级、Ⅳ3级、Ⅳ2级围岩在保留不同岩盘厚度时的剪切破坏和拉裂破坏的评判标准(临界剪应变、临界拉应变)见表2。

表2 岩体破裂评判标准Tab.2 Evaluation criteria for rock mass fracture

由表2看出,各级围岩破裂临界剪、拉应变受岩盘厚度的影响很小。Ⅳ2级围岩的临界剪应变为0.05~0.06、临界拉应变为0.03;Ⅳ3级围岩的临界剪应变为0.07~0.08、临界拉应变为0.04~0.05;Ⅴ1级围岩的临界剪应变为0.30~0.31、临界拉应变为0.17~0.19;基于最不利工况考虑,Ⅴ1级、Ⅳ2级、Ⅳ3级围岩开裂时的评判指标标准可取临界应变区间的低值。

为节省篇幅,仅以Ⅴ1级围岩岩盘厚度6 m为代表,详述表2中临界剪应变、拉应变的确定过程。

(1)分析岩盘位移随着掌子面压力增大的变化情况。当掌子面压力2.5 MPa时,岩盘位移主要集中在中部偏上,向四周位移逐渐减小;掌子面压力升高到3.0 MPa时,岩盘周边轮廓的位移梯度明显增大,并且岩盘最大位移由192.0 mm增大至408.3 mm。可以看出,岩盘在2.5 MPa压力作用下已呈现破坏变形形态,如图3所示。

图3 位移云图(单位:m)Fig.3 Nephograms of displacement (unit: m)

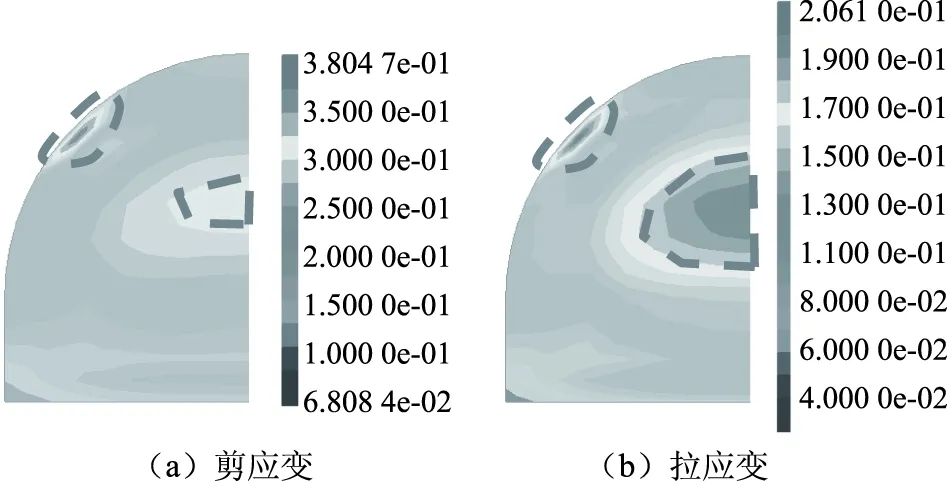

(2)分析掌子面压力2.5 MPa时的剪应变、拉应变集中区域。2.5 MPa时剪应变集中区域的应变值主要为>0.31,拉应变集中区域的应变值主要为>0.19,如图4所示。

图4 剪应变、拉应变云图Fig.4 Nephograms of shear strain and tensile strain

(3)分析掌子面压力2.5 MPa时的剪切破坏、拉裂破坏情况。以2.5 MPa时的剪应变、拉应变集中区边界值0.31和0.19作为临界应变,认为超过临界应变时岩体发生剪切破坏或拉裂破坏。2.5 MPa、3.0 MPa时的剪切破坏与拉裂破坏区如图5所示。可以看出,2.5 MPa水压时岩盘中部偏上发生了剪切与拉裂破坏,该处表层岩体将剥落;3.0 MPa水压时岩盘的拱部发生剪切破坏与拉裂破坏,表现为中部偏上岩体的进一步剥落与拱部岩体的破裂现象。

2.3 岩盘破裂区分析

岩盘发生剪切破坏或拉裂破坏形成的裂缝性质不同[16-17],剪切破坏主要由剪应力造成,形成的裂缝主要为切向的相对位移,在开裂面法相上没有张开度,并且开裂面仍然具有较高的法相应力(压应力)。拉裂破坏主要由拉应力造成,形成的裂缝法向有较大的张开度,拉裂破坏后形成的裂缝可为地下水在岩体中提供流动空间,一旦出现贯通的拉裂破坏区,水体将从岩盘涌入主洞工区。因此,选取临界拉应变为评判标准,计算分析岩盘厚度不同时隧道施工扰动造成的岩盘拉裂破坏程度,确定防止1#淹井积水涌出的安全岩盘厚度。

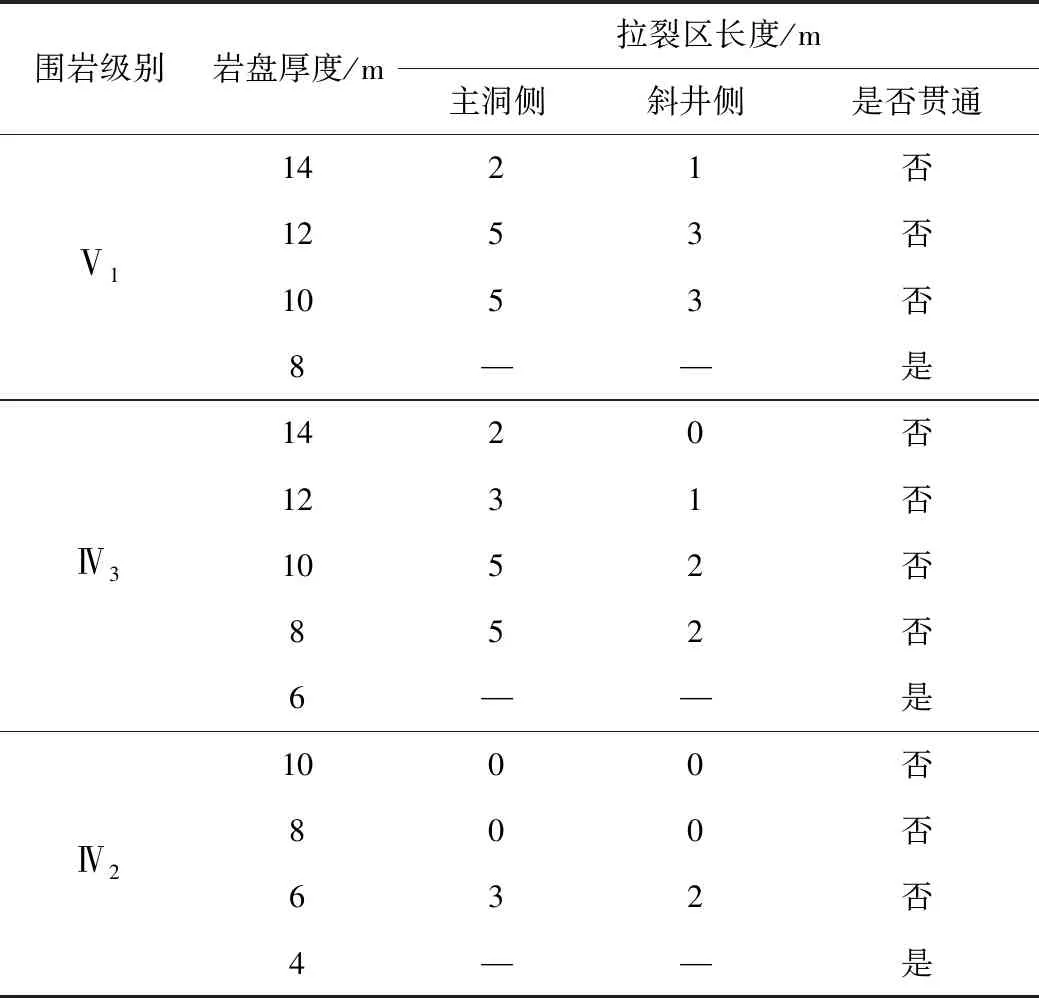

经计算,Ⅴ1级、Ⅳ3级、Ⅳ2级围岩在保留不同岩盘厚度时的拉裂区长度及贯通情况统计见表3。

表3 拉裂区长度及贯通情况Tab.3 Length and breakthrough of fracture zone

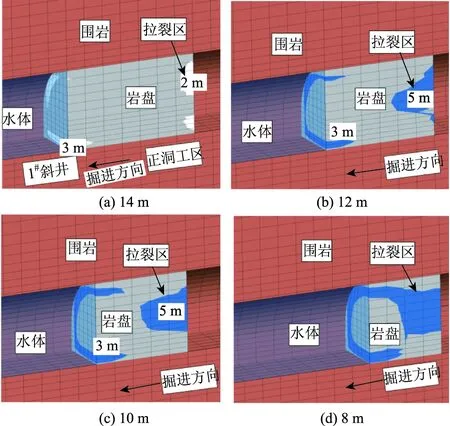

为节省篇幅,以下仅以Ⅴ1级围岩为代表,详述岩盘厚度8~14 m时的拉裂区情况,如图6所示。

图6 Ⅴ1级围岩拉裂区Fig.6 Fracture zone of grade Ⅴ1 surrounding rock

由图6看出,14 m岩盘厚度时主洞工区侧岩盘出现约2 m纵深的拉裂区,1#斜井侧岩盘出现3 m纵深的拉裂区,淹井水体不会从岩盘涌出;12 m岩盘厚度时主洞工区侧岩盘出现约5 m纵深拉裂区,1#斜井侧岩盘出现约3 m纵深的拉裂区,有4 m的岩盘未出现拉裂区,淹井水体有可能从岩盘涌出;10 m岩盘厚度时主洞工区侧岩盘出现约5 m纵深拉裂区,1#斜井侧岩盘出现约3 m纵深的拉裂区,有2 m的岩盘未出现拉裂区,淹井水体很有可能从岩盘涌出;8 m岩盘厚度时岩盘拉裂区贯通,淹井水体从岩盘涌出。

由表3看出,要保证淹井水体不会沿岩盘涌出,Ⅳ2级、Ⅳ3级、Ⅴ1级围岩岩盘厚度应至少为8,12,14 m。考虑到钻爆法施工爆破振动会显著降低岩体完整性,并且岩体在发生破裂后岩体强度也会发生应变软化现象(本模型为理想弹塑性,岩体强度不随应变变化),应对岩盘的安全厚度进行适当修正,Ⅳ2级、Ⅳ3级、Ⅴ1级围岩的安全岩盘厚度应为10,15,18 m。

3 泄水孔流量分析

淹井水体泄水过程符合伯努利流体方程,采用短管自由流出公式[18]计算分析泄水孔直径及上台阶高度对泄水孔流量的影响,泄水孔流量Q的计算公式为:

(1)

式中,A为泄水孔面积;∈为收缩系数;φ为流速系数;u为流量系数;h0为水头高度。

按照工程经验,两车道隧道台阶法施工上台阶高度h上一般为5 m,故h0=1.0+5.0+1.0=7 m(自由水面距掌子面拱顶约1.0 m,上台阶与钻孔中心距离约1.0 m),流量系数u通过现场试验测试数据计算获得。如图7所示。

图7 淹井水体泄水过程示意Fig.7 Schematic diagram of water discharge process in flooded well

3.1 流量系数

施工现场于2020年3月3日完成S1#,S2#,S3#共3个φ75试验孔,在洞口排水管安装流量计,测得3月3日和3月4日平均约150 m3/h,因S3#钻孔由于堵塞水流变小,考虑一定的富余度,单孔流量约50~60 m3/h。将h0=7 m代入式(1),反算得流量系数u=0.3~0.4。

3.2 泄水孔直径

假设不同孔径的流量系数相同,以泄水孔数量为20、单孔流量Q≥300 m3/h为目标,将u=0.3~0.4,h0=7 m等条件代入式(1)计算得到:设计钻孔直径d≥150~175 mm(对应流量系数u=0.3~0.4,流量分别为298~304 m3/h。

3.3 台阶高度

在排水过程中水头高度h0是不断降低的,按照上台阶高度5 m,水位降至与上台阶标高齐平时h0=1.0 m。此时将d=150 mm,将u=0.3代入式(1)计算得到Q=85 m3/h,20个孔全部排水的情况下总流量Q总=1 700 m3/h。上台阶高度3 m时,h0=3 m,d=150 mm钻孔(u=0.3)的单孔Q=146 m3/h,单孔流量提高71.6%,20个孔全部排水的情况下总流量Q总=2 927 m3/h;上台阶高度2 m时,h0=4 m,d=150 mm钻孔(u=0.3)的单孔Q=169 m3/h,单孔流量提高98.8%,20个孔全部排水的情况下总流量Q总=3 380 m3/h。

4 隧道抽排水系统配置

隧道采用多级接力排水的总体思路,主洞和斜井的抽排水系统配置如下。

(1)泵站设置

主洞:选取2#加宽段(ZK45+863)作为1#泵站(如图8所示),为临时泵站,作为进口与1#斜井贯通前排水主泵站,距离掌子面打孔出水点距离为557 m。ZK46+372处设置集水坑储蓄钻孔水,采用22 kW水泵进行接力排水至1#泵站。待进口左洞与1#斜井贯通后,待水位下降后,选取4#加宽段(ZK47+387)作为2#永久泵站,同时设置拦水坝,拦截左洞前3 km出水;选取5#加宽段(ZK48+150)位置作为3#永久泵站,大里程的淹井积水采用22 kW 水泵集中抽至泵站。

1#斜井:水泵设置于XKJ0+320位置,距离洞口高程约107 m。淹井积水抽排完成后,暂停斜井排水设施,仅启动主洞多级接力排水设施,斜井排水设施作为备用安全储备。

(2)电力、管道及水泵配备

主洞:隧道左洞布置4条DN300 mm管道、3条DN200 mm管道,右洞布置1条DN300管道、1条DN200 mm管道作为抽水管道,通过车行通道连接至左洞。按照每根DN300 mm配备2台355 kW水泵,每根DN200 mm配备2台185 kW水泵,隧道主洞共配备6台185 kW水泵、10台355 kW水泵,管道排水量为600×2×5+230×2×4=7 840 m3/h。配备5台1 000 kVA、1台2 000 kW变压器,其中2台1 000 kVA变压器负责后续洞内施工,考虑功率因子取0.85,则变压器负荷能力为P=7 000×0.85=5 950 kW,满足6台185 kW水泵、10台355 kW水泵(总功率为4 660 kW)使用。

1#斜井:使用2条φ200管道和1条φ300管道,1条φ200管道配置2台185 kW水泵,1条φ300管道配置2台355 kW水泵,共配备4台185 kW水泵和2台355 kW水泵抽水。配备2台1 000 kVA变压器,考虑功率因子取0.85,则变压器负荷能力为P=2 000×0.85=1 700 kW,满足4台185 kW水泵、2台355 kW水泵(总功率为1 450 kW)使用。

5 抽排水方案现场实施

由于ZK46+442~ZK46+464段超前物探、超前钻探结果显示溶管或溶腔极发育,翠屏隧道采用了三台阶法开挖至ZK46+424断面(安全岩盘厚度18+22=40 m)停止掘进,在中台阶范围施工50 cm厚C30防水混凝土止水墙,预留DN200 mm排水管(共2排,每排10根)进行φ150 mm超前钻孔泄水施工,在淹井积水水面降至拱顶标高以下3 m后将上台阶开挖贯通,之后进入洞内实施第2阶段抽排水工作。截至目前,翠屏隧道1#斜井涌水淹井积水已抽排完毕,采用的岩盘超前钻孔泄水联合斜井降水的方案取得了较好的效果,在较短时间(约3个月)内实现了隧道上台阶贯通。但在贯通后由于多次经历强降雨,隧道瞬时涌水量高达9 500 m3/h,导致淹井积水抽排工期延误,最终总工期约1.5 a。

6 结论

依托翠屏隧道,采用数值模拟、理论分析及现场实施验证,综合分析后得到以下结论:

(1)以岩盘拉裂破坏区联通与否作为淹井积水涌出的判别标准,考虑隧道施工条件影响,翠屏隧道Ⅳ2级、Ⅳ3级、Ⅴ1级围岩的岩盘厚度应至少为10,15,18 m。

(2)通过应用短管自由流公式分析泄水孔流量设计参数发现,单个泄水孔要达到设计流量300 m3/h,直径至少应为150 mm;台阶法先行开挖的上台阶高度由5 m降低为3 m,泄水孔流量可提高71.6%。隧道应尽可能采用较低的台阶高度开挖贯通,采用2~3 m的台阶高度进洞抽水,隧道排水工期和质量风险可大幅降低。

(3)由于隧道岩盘泄水孔孔径较小,在泄水过程中,泄水孔很容易堵塞,需要经常性清孔,建议采用防堵塞技术措施进行改进;减小安全岩盘厚度可提高泄水孔的出水流量并降低堵塞的可能性,应在后续研究中进一步优化。