连续流厌氧动态膜混合发酵系统的优化及运行效能研究*

邢保山 唐喜芳 曹思凡 韩咏辰 常享琳 张 毅 陈 荣 王晓昌

(1.西安建筑科技大学环境与市政工程学院,陕西 西安 710055;2.西北水资源与环境生态教育部重点实验室,陕西 西安 710055;3.国家城市非传统水资源开发利用国际科技合作基地,陕西 西安 710055;4.陕西省污水处理与资源化工程技术研究中心,陕西 西安 710055;5.陕西省环境工程重点实验室,陕西 西安 710055)

玉米秸秆(CS)属于纤维素类生物质,可利用厌氧发酵产生能源沼气而实现废物资源化[1],但其结构复杂致使其单独厌氧发酵时效率较低[2]。餐厨垃圾(FW)单独发酵时水解酸化速率快,但易使短链挥发性脂肪酸(VFA)积累[3],导致发酵系统pH降低,抑制胞内酶活性,从而使厌氧发酵系统负荷过高甚至崩溃[4]。将FW与CS进行厌氧混合发酵,能够提高两者的产甲烷效能。FW与CS的混合比是影响厌氧混合发酵效能的关键参数。ZHOU等[5]614的研究结果表明:当FW和CS混合质量比(FW/CS)为4∶1时,产甲烷速率可提高22.5%~41.6%。YONG等[6]采用批次试验,以FW和CS混合物为基质,发现两者混合质量比为5∶1时其产气效果较单独发酵提高39.5%~149.7%。刘月玲等[7]的研究结果表明:FW、CS、FW/CS为1∶1的混合原料的产甲烷潜能分别为448、221、268 mL/g。XING等[8]研究结果表明:厌氧混合发酵产甲烷系统启动前最优基质混合比会随着系统微生物菌群结构的改变发生变化。因此,基质混合比的优化显得尤为必要。此外,在厌氧发酵系统启动阶段,接种比常作为衡量有机负荷的重要参数[9],通常在厌氧发酵系统启动前通过批次试验优化接种比,确定系统启动阶段适宜的有机负荷。然而,在FW与CS混合发酵系统中,关于接种比对CS和FW厌氧混合发酵系统启动的影响研究报道较少。

在有机固废能源化技术研究中,针对FW和CS混合发酵产甲烷系统的相关研究尚处在实验室研究阶段,传统的厌氧发酵系统难以实现固液的高效、低成本分离。厌氧动态膜反应器(DMBR)可通过解耦水力停留时间(HRT)与污泥停留时间(SRT)提高厌氧发酵效率[10]2,但仍存在构型单一且动态膜厚度难以精确动态调控的问题。本研究在新型的DMBR[11]基础上,设置三重曝气区可合理调控气循环强度,实现动态膜厚度的动态调控,进而增强反应器内微生物的污染物转化效能。此外,与批次试验和半连续流试验相比,在相同的有机负荷下,连续流抗冲击负荷能力更强[12]4115,更有利于系统的稳定运行。目前,有关连续流厌氧动态膜混合发酵系统的启动参数优化及其稳定运行效能的分析鲜见报道。因此,本研究拟在优化CS和FW厌氧混合发酵系统关键启动参数的基础上,采用新型DMBR启动CS和FW连续流厌氧动态膜混合发酵系统并探究其运行效能和动态膜的截留效能,为DMBR在有机固废处理领域的工业化应用提供兼具效能且经济的生物质碳减排途径。

1 材料与方法

1.1 基质和接种污泥

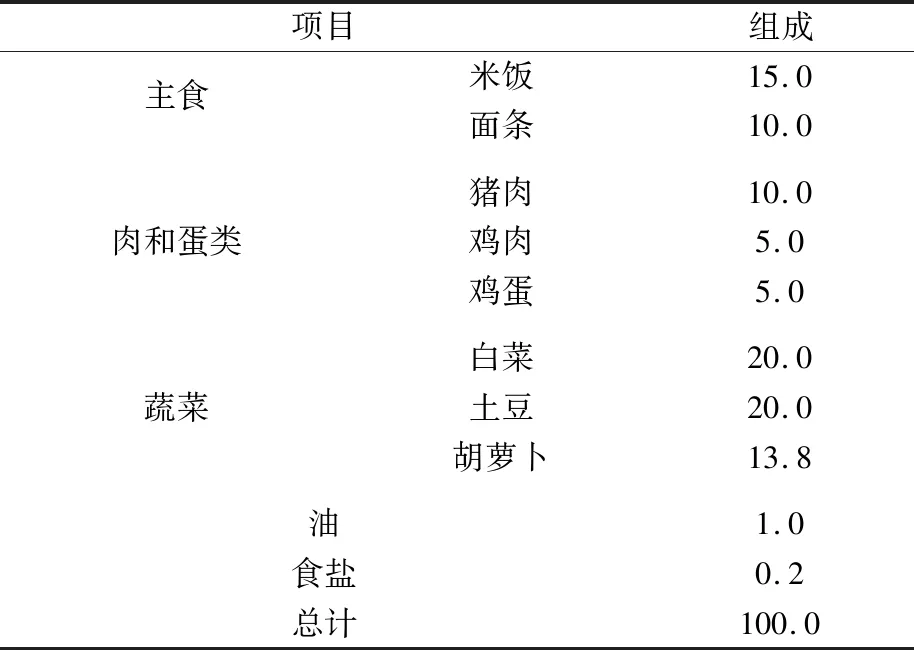

本研究FW由人工配制[13]2,主要成分见表1。CS取自西安郊区,自然风干后经高速粉碎机研磨,加水混匀后待用。批次试验和连续流试验的接种污泥相同,均为实验室中温厌氧发酵系统排泥。连续流系统运行所需基质按照设定比例混合均匀后,搅拌混合10 min,用水稀释至基质总固体(TS)为8.0%(质量分数,下同)~9.0%。接种比基于挥发性固体有机物(VS)计算。接种污泥、FW与CS的主要理化特性如表2所示。

表1 FW的组成1)Table 1 Composition of FW %

1.2 试验装置及运行策略

1.2.1 批次试验

采用批次试验探究CS/FW和接种比对厌氧混合发酵的影响,具体试验设置见表3。试验于120 mL血清瓶中进行,置于39 ℃的恒温摇床中,分为单独发酵(CS和FW分别进行单独发酵)和混合发酵(分别探究CS/FW和接种比)。所有试验均设置平行和空白组。在血清瓶中将加入的基质和接种污泥混匀后,用氮气吹脱3~5 min,然后用橡胶塞与螺帽压紧封瓶,最后将血清瓶放入恒温摇床。根据设定时间定时取样,样品用于测定化学指标,并定时测量产气量和气体组分。

1.2.2 试验装置和连续流运行策略

如图1所示,本研究采用的DMBR有效容积为3.5 L。DMBR使用等效孔径为300目(48 μm)的不锈钢网制成浸没式滤膜,支撑动态膜的形成。滤膜的表面积为18.5 cm2。DMBR外部包裹水浴层,通过恒温水浴控制反应器温度为39 ℃。基质罐连接4 ℃恒温冷水浴。当跨膜压差增至30 kPa时,采用生物气反洗恢复出料,其中,以15 L/min的气速用自产气反洗10 min。DMBR设置三重曝气区,其运行模式为连续进出料,以此维持DMBR内液位平衡。基于优化试验结果,采用最优CS/FW,设定DMBR的初始HRT为8.33 d和有机负荷为10.86 g/(L·d)启动运行。

表2 接种污泥、FW和CS的理化特性1)Table 2 Physicochemical properties of inoculum,FW and CS

表3 批次试验的运行设置Table 3 Operating design of batch experiments

1.3 测定项目与方法

1.3.1 一级动力学模型和修正的Gompertz模型

批次试验过程中,采用一级动力学模型对试验数据进行模拟[14]。纤维素类生物质的水解常数可通过一级动力学模型进行模拟得到。一级动力学模型见式(1)。

P=P0×[1-exp(-kt)]

(1)

式中:P为甲烷产量,mL;P0为产甲烷潜能,mL;k为水解常数,d-1;t为厌氧发酵时间,d。

批次试验过程中,去除背景值的试验数据采用修正的Gompertz模型(见式(2))对甲烷产量进行拟合[15],确定最大甲烷产率和迟滞期。

P=P0×exp{-exp[Rmax×1/P0×

2.71×(t0-t)+1]}

(2)

式中:Rmax为最大甲烷产率,mL/d;t0为迟滞期,d。

1.3.2 常规分析方法

TS、VS、碱度、化学需氧量(COD)和氨氮采用标准方法进行测定[16]。pH采用便携式pH计(Horiba)进行测定。产气量、生物气组分(甲烷、二氧化碳和氢气)和 VFA按照文献[13]所述方法进行测定。其中,乙酸、丙酸、丁酸、戊酸对应等量COD转化系数分别为1.07、1.51、1.82、2.04[17]。浊度采用便携式浊度仪(Turb®355 IR)进行测定,膜通量采用体积法测定[18]。跨膜压差由数字压力表(SIN-P300)记录。

2 结果与讨论

2.1 动态膜厌氧混合发酵系统的启动参数优化

2.1.1 CS/FW

为最大限度地发挥FW和CS厌氧混合发酵的效能优势,首先进行FW和CS厌氧混合发酵CS/FW的优化试验,相应的累积甲烷产量如图2所示。当CS/FW为3.166、2.399、1.554时,运用修正的Gompertz模型模拟可得相应的产甲烷潜能分别为230.8、239.3、236.4 mL,相应的模型拟合相关系数均大于0.97(见表4),拟合结果较好。但当CS/FW≤0.791时,相应的产甲烷潜能均低于CS单独发酵组(192.0 mL),说明混合发酵系统受到不同程度地抑制。一级动力学模型能够用来描述难降解纤维素类生物质的水解程度,当CS/FW为3.166、2.399、1.554时,与修正的Gompertz模型拟合的结果较为一致(见表4)。此外,FW单独发酵因水解过快酸化导致厌氧发酵过程受限;CS单独发酵的最大甲烷产率为24.5 mL/d,占CS/FW为2.399时混合发酵最大甲烷产率(30.8 mL/d)的79.5%,说明通过基质混合能够实现提高FW和CS厌氧混合发酵效能,同时最大限度地提升厌氧发酵系统的有机负荷耐受能力,与文献[6]研究结果一致。

对CS和FW厌氧混合发酵进行COD物料平衡分析,结果如图3所示。当CS/FW≤0.791时,相应的累积甲烷产量低于空白组(见图2),产甲烷过程受限,其主要原因在于混合基质中FW占比大时混合发酵体系易降解利用的有机物增多,水解速率过快导致VFA积累(见图4)。当CS/FW分别为3.166、2.399、1.554 时,末期甲烷等量COD占比分别为24.7%、27.1%、25.7%,其中当CS/FW为2.399 时末期甲烷等量COD占比最高,且产甲烷潜能也最大(见图2和表4)。VFA和pH是判断厌氧发酵系统是否稳定的重要指标。不同CS/FW下第18天时厌氧混合发酵系统中pH和VFA如图4所示。当CS/FW≤0.791时,体系pH趋近于5.0,低于厌氧发酵适宜pH范围(6.8~8.0),且VFA超出阈值5 000 mg/L[13]4。酸累积引起pH迅速降低造成的酸性环境抑制了厌氧混合发酵系统中产甲烷菌活性。当CS/FW分别为3.166、2.399、1.554时,相应的pH均为7.0且相对稳定,VFA在45.8~254.5mg/L范围内且未发生积累,产甲烷菌与产酸菌处于较好的动态平衡状态。然而,文献[6]的研究表明,最佳CS/FW为0.20。最佳CS/FW不同的原因主要与接种物中微生物种群结构、基质负荷及其组分和系统操作条件等有关[10]2。综上分析可知:当CS/FW为2.399 时,FW和CS混合发酵体系产甲烷量高且能够保证体系产甲烷的稳定性,是本研究进行接种比优化和连续流动态膜厌氧混合发酵系统启动运行的最优基质混合比。

表4 不同CS/FW和接种比时拟合的产甲烷动力学参数1)Table 4 Kinetic parameters of methane production with different CS/FW and substrate to inoculation ratios

2.1.2 接种比

设置CS/FW为 2.399,不同接种比对厌氧混合发酵系统产气性能的影响如图5所示。当发酵时间为11 d,接种比分别为0.272、0.340、0.408、0.543、0.679、0.815时,累积甲烷产量依次为212.7、235.0、241.5、276.1、318.0、344.3 mL(见图5),运用修正的Gompertz模型计算产甲烷潜能分别为197.2、218.0、222.2、255.0、296.0、336.3 mL(见表4),拟合结果与实际吻合较好。在接种比由0.272增至0.815的过程中,累积甲烷产量和产甲烷潜能均逐渐升高。当接种比为1.019,用修正的Gompertz模型拟合得产甲烷潜能为76.1 mL,低于空白组(119.9 mL),产甲烷过程受限,说明此负荷下产甲烷体系的平衡被破坏,产甲烷菌的活性受到抑制。其中,当接种比为0.815时,产甲烷潜能(336.3 mL)最高。接种比为0.815是CS和FW厌氧混合发酵启动运行阶段可承受的上限。采用与连续流相同的基质和接种物,以接种比为0.815 启动连续流动态膜FW和CS厌氧混合发酵系统,投加混合基质1 050 mL,对应系统有机负荷为27.20 g/(L·d)。由此可知,接种相同来源的接种物和相同基质混合比的基质,在FW和CS连续流动态膜厌氧混合发酵系统启动阶段前期,系统有机负荷应不高于27.20 g/(L·d),即接种比应不高于0.815,否则厌氧发酵系统难以实现启动阶段前期的稳定运行。

2.2 连续流动态膜厌氧混合发酵系统的启动及其运行效能

依据2.1节批次试验结果,考虑CS和FW连续流动态膜厌氧混合发酵系统基质添加和系统内基质转化的连续性,同时保证系统启动前期的稳定性,设定较低的有机负荷10.86 g/(L·d),相应的HRT为8.33 d。反应器启动过程中系统的生物气产量、甲烷产量和甲烷占比、VFA、pH、碱度、总VFA(TVFA)/碱度变化如图6所示。分析可知:启动初始阶段系统的生物气产量和甲烷产量不断增加,甲烷占比在5 d内由初始的6.23%连续增至61.70%左右,66 d的运行过程中系统平均生物气产量达到2.84 L/(L·d),系统平均甲烷产量为1.68 L/(L·d)。在DMBR运行过程中VFA和pH变化如图6(b)所示。系统启动前期(1~10 d),由于基质的加入为微生物提供了可生物降解的有机质,水解逐渐产生VFA,但系统中TVFA最大值仅为737.90 mg/L,pH最低仅为7.13。如图6所示,启动阶段过后,连续流动态膜厌氧混合发酵系统进入稳定运行期,系统中平均TVFA仅为36.71 mg/L,显著低于产甲烷菌VFA抑制浓度(5 000 mg/L)[19],碱度较高,且TVFA/碱度均未超过阈值(0.4)[20]。上述结果表明,启动参数优化后,FW和CS连续流动态膜厌氧混合发酵系统能够成功启动且能实现稳定运行。

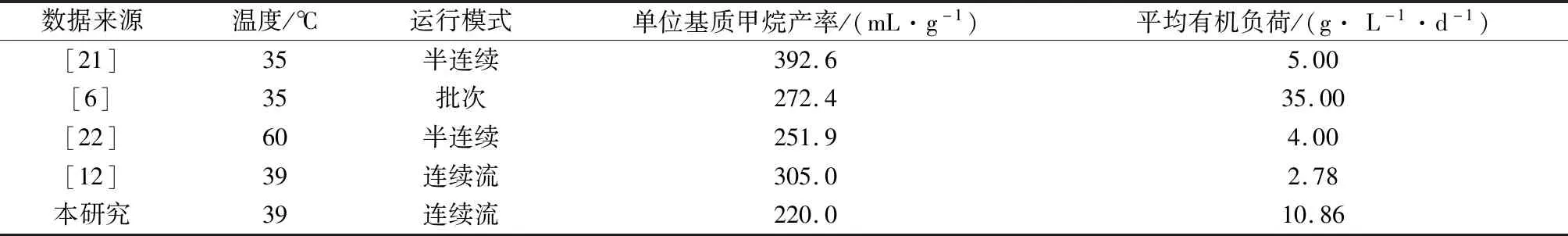

表5为本研究与其他研究对CS和FW混合发酵提升厌氧发酵性能的对比。如表5所示,不同运行方式下CS与FW厌氧混合发酵的单位基质甲烷产率不同。根据原料的性质(见表2)和Buswell方程[23],计算出本研究在平均有机负荷为10.86 g/(L·d)时,连续流运行过程中单位基质甲烷产率为220.0 mL/g。袁宏林等[12]4119研究结果表明:采用相同温度、连续流运行模式和基质,在不同构型的动态膜生物反应器中,能够在较低的有机负荷(2.78 g/(L·d) )和更长的HRT(30 d)运行条件下,获得更高的单位基质甲烷产率(305.0 mL/g)。ZHOU等[5]611-614进行FW和CS的混合发酵批次试验发现,单位基质的甲烷产率为272.0 mL/g;DAVID等[22]的研究结果表明,用相同基质获得最高单位基质甲烷产率为251.9 mL/g;与本研究相比,单位基质甲烷产率接近,但本研究基质甲烷转化程度相对较低。虽然与FW混合发酵能够促进CS的产甲烷效能[5]611-615,但水解仍是限制CS降解的主要步骤[24],可通过预处理提高CS的利用效率和厌氧发酵产甲烷性能[25]。其中,生物预处理对环境影响较小,后续可采取牛粪、瘤胃液或外源酶投加的方式对该系统进行生物强化,进一步提高CS和FW连续流动态膜厌氧混合发酵系统的运行效能。

2.3 连续流动态膜厌氧混合发酵系统的动态膜截留效能

连续流动态膜厌氧混合发酵系统运行过程中,系统的运行效能及其稳定性与动态膜的形成及其截留效能密切相关[26]。根据动态膜的通量变化,动态膜可分为形成、稳定运行和再生阶段[12]4120。第50天对系统进行气反洗操作,并记录了后续系统运行过程中动态膜跨膜压差、通量和浊度的变化以及渗滤液中TCOD的变化(见图7),可从宏观角度说明动态膜的形成过程。反洗恢复正常运行后,前1.1 h内系统通量较高但出料浊度较高(大于1 000 NTU),出料TCOD与其变化一致。表明气反洗操作效果显著,且前期动态膜还未形成,截留效果较差。随着跨膜压差的升高(10~23 h),出料浊度出现显著下降,60 h后降至100 NTU以下。65 h后通量最终稳定在0.37~0.43 L/(m2·h-1),跨膜压差小于30 kPa。此时,出料TCOD由起始的4.85 g/L降至1.55 g/L左右,实现有机物和微生物菌群的稳定截留。与动态膜系统在水处理领域的应用相似,在高浓度有机固废领域,系统产甲烷效能因动态膜对有机物和微生物的截留效果变差相应减弱。虽然较高的含固率能够加速动态膜的快速形成,但相应的反洗再生周期缩短且通量较低,如何真正实现动态膜滤饼层的动态调控策略有待进一步研究,以实现连续流动态膜厌氧混合发酵系统的长期高效稳定运行。

3 结 论

(1) CS和FW厌氧发酵系统启动最优基质混合比CS/FW为2.399。

(2) 在接种比不高于0.815时,厌氧发酵系统能够稳定运行。以HRT和有机负荷分别为8.33 d和10.86 g/(L·d)为初始条件启动连续流CS和FW厌氧混合发酵产甲烷系统,从运行产气性能、稳定性能和动态膜固液分离性能(跨膜压差、通量、浊度和出料TCOD)综合评估了该系统连续流启动和运行效能。结果发现:通过批次试验优化CS/FW和接种比,能够较好地实现连续流动态膜厌氧混合发酵系统的启动运行;连续流混合发酵系统获得较高的平均系统甲烷产量1.68 L/(L·d),未发生酸抑制且运行稳定;动态膜截留特性能实现较好的出料质量,同时能在较短的时间内实现低出料浊度(<100 NTU),跨膜压力增长缓慢,通量稳定时间长。

表5 CS和FW混合发酵提升厌氧发酵性能的对比Table 5 Comparison of the enhancement performance of co-digestion with CS and FW