某海上采油平台清水剂使用量的降低措施和效果

董宝柱,丁乾申

(中海石油(中国)有限公司天津分公司 天津300459)

0 引 言

某海上采油平台为油田中心处理平台,来自A平台、B 平台、C 平台的原油均输送至本平台进行处理。某采油平台原油系统分离出来的生产污水与C平台经旋流除砂器处理后的水源井水一起进入生产水处理系统,经过斜板除油器、加气浮选器、核桃壳过滤器、双介质滤器处理后进入注水系统[1]。主要设备包括斜板除油器、气浮选机、核桃壳过滤器、双介质过滤器,主要添加的化学药剂包括清水剂、浮选剂、反冲洗助剂、杀菌剂、HEDP。其中清水剂发挥着至关重要的作用,为水处理系统添加的第一种化学药剂,其加入量影响着整个系统对生产水的处理效果。然而清水剂在某平台的使用中存在用量大、费用高的问题,故本文主要目标为对某海上采油平台清水剂使用量降低方法和措施进行研究。

1 现状分析

1.1 清水剂加注简介

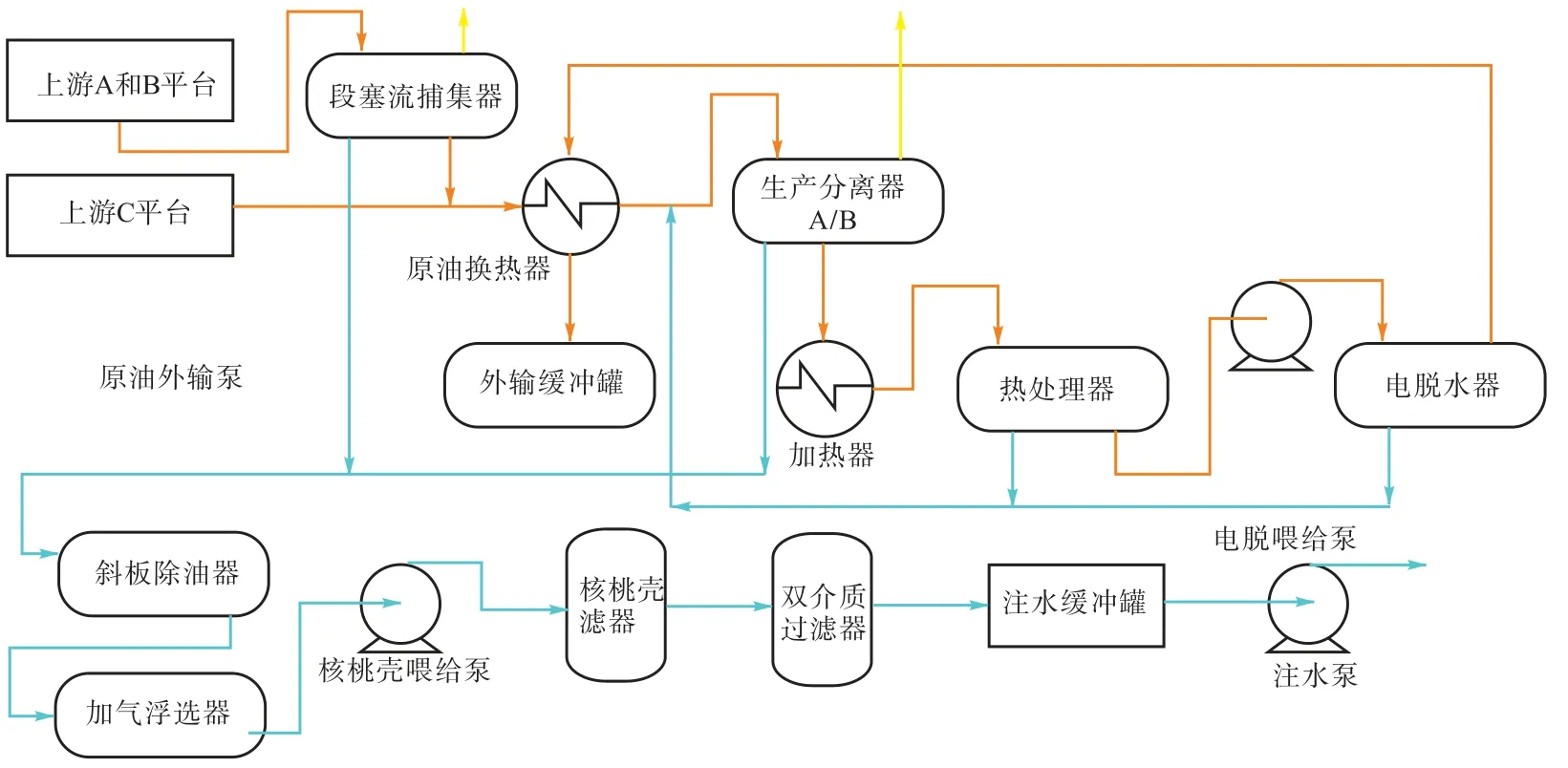

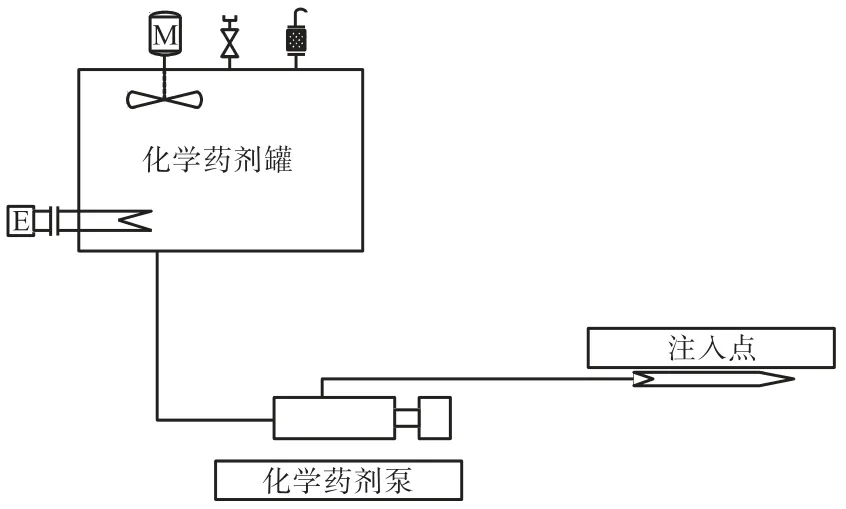

某平台拥有完整的生产水处理系统(图1)。该采油平台水处理系统的设计水处理量为6 240 m3/d,目前水处理量为4 000 m3/d,虽然各出口水质的含油及悬浮物含量在标准要求内,但是斜板除油器出口水质已接近标准限定值,故造成整体的水处理系统运行受到限制,遇到来液量大的情况就会导致水质不合格。因此,油田经常调整清水剂加药浓度用于控制污水系统处理水的效果,导致清水剂使用量居高不下。同时,清水剂采购价格较高,综合分析来看,对清水剂优化并降低使用量不仅具有优化流程的意义,还具有较高的经济效益。针对这一问题,决定采取一定措施对某平台清水剂的使用进行优化[2]。

图1 某平台原油、污水处理系统简图Fig.1 Sketch map of crude oil and sewage treatment system of a platform

1.2 加注数据调研

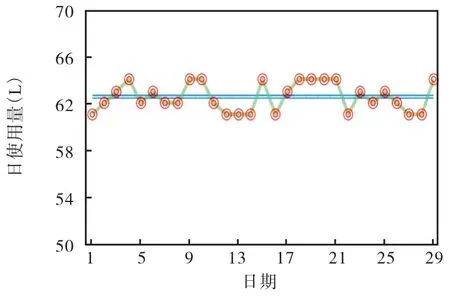

为了摸清清水剂使用具体情况,我们收集了2020 年4 月份某海上采油平台清水剂的日使用量数据,清水剂的日使用量在62.51 L 波动(图2)。

图2 2020年4月份清水剂使用量Fig.2 Usage of water clarifier in April 2020

2 解决方案

在理论分析的基础上,本平台也具备现场硬件条件,可对其进行相关的实验室试验及现场试验。为了解决此问题,笔者从人员操作、设备本身、药剂选型等多方面进行深入探索研究,采取了一系列措施,最终降低了某海上采油平台清水剂的使用量。

2.1 通过培训提高员工操作技能

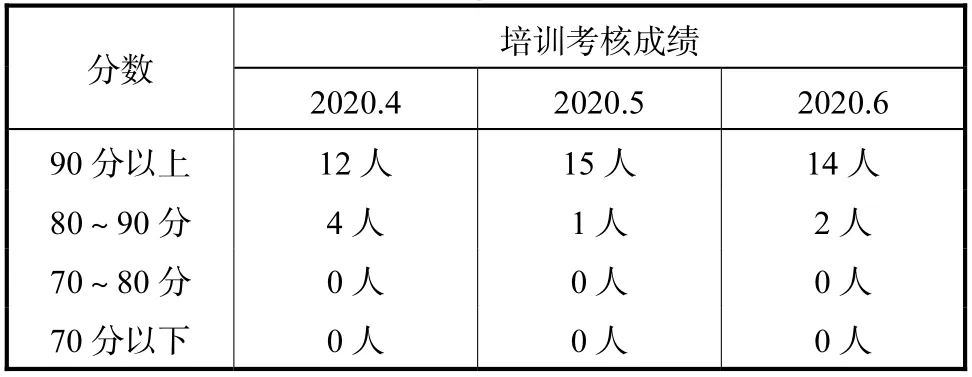

经过调查发现部分员工对清水剂加注方法和操作不够熟练,造成了一定量的药剂损耗。因此,对所有生产操作工(共计16 名)进行培训,通过每日一题、每周内训、岗位练兵、每班一试等多种形式提高了员工理论水平,强化了操作技能,并定期开展操作人员日常培训考核(表1),解决了人员技能不足导致药剂使用量上升的问题。

表1 内部培训考试成绩统计表Tab.1 Internal training test score statistics table

2.2 加注设备维保检查

清水剂加注流程,清水剂存放在清水剂药剂罐中,通过管线经过标定量筒、Y 型滤、稳流器连接至清水剂加注泵,加压后将清水剂最后加注至斜板除油器,发挥其除油功效(图3)。在此过程中,药剂标定量筒是否泄漏、Y 型滤器是否通畅、药剂加注泵盘根是否泄漏及加注泵的冲程调节是否正常,这些都是造成药剂浪费的因素,确定后采取了相应的举措。

图3 清水剂加注流程Fig.3 Filling process of water clarifier

2.2.1 清洗滤网,疏通管线

滤网及管线的局部堵塞,一方面不利于药剂的正常传输,另一方面还会对药剂造成一定污染,从而导致清水剂的效果变差,从而需要更多的药剂才可以发挥出相同的效果,增加了药剂的使用量。因此,在清洗滤网及疏通管线前后标定40 mL/min 的速度下药24 h,在斜板除油器水相出口取样,并利用离心机和电阻法颗粒计数仪器进行含油及悬浮颗粒检测,将滤网疏通前后数据进行对比(表2)。

由表2 可见,同样的加药量,在滤网疏通后水相中的含油及悬浮物大幅度减小,可在一定程度上减少下药速度,进而减少清水剂使用量。

表2 滤网疏通前后水质对比Tab.2 Comparison of water quality before and after filter dredging

2.2.2 精确标定盘根处漏液,及时更换盘根

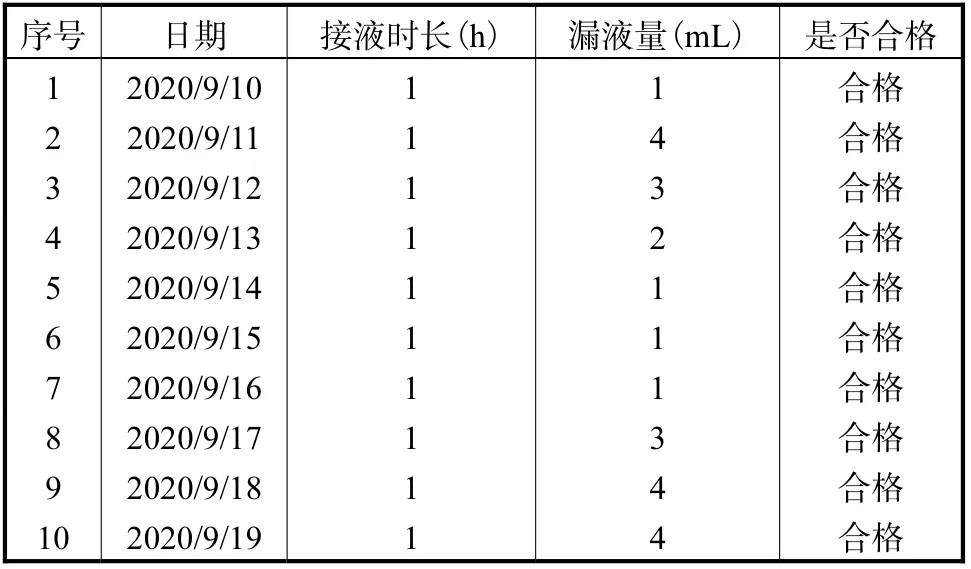

通过现场实际调查得知,目前盘根的清水剂漏液量为 20 mL/h,远远超出了柱塞泵标准泄露值5 mL/h,故对清水剂泵进行拆卸并安装新的盘根,做好密封工作。在换取盘根之后对盘根处多次收液计量数据(表3)。

表3 更换盘根后接液量

Tab.3 Liquid intake after replacement of packing

由数据表3 可知,在更换新的盘根之后,漏液量急剧减小,目前平均泄漏量为2.4 mL/h,较之前减少了17.6 mL/h,这意味着每天可减少浪费422 mL 清水剂,说明该项措施具有较好的效果。

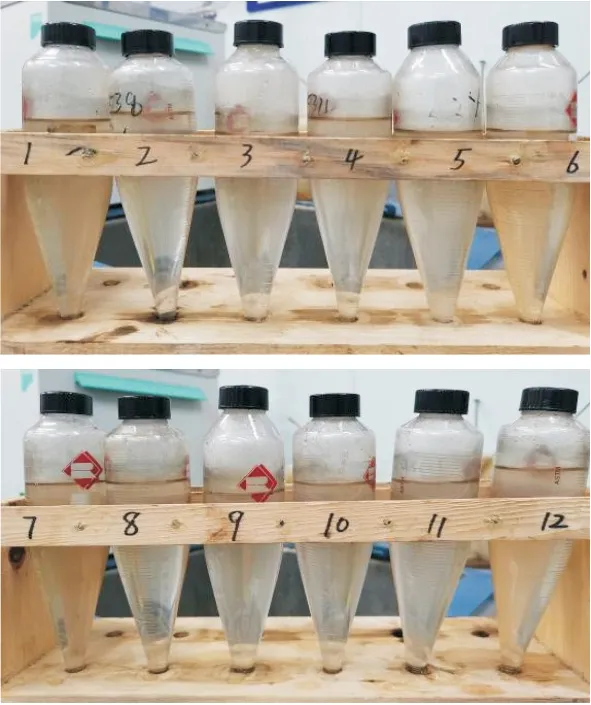

2.3 优选清水剂类型

可供平台选择的清水剂共5 种,分别是BHQ-04、BHQ-14、BHQ-325、BHQ-433、BHQ-438。正在使用的清水剂型号是BHQ-325。在现场斜板除油器入口进行取样,分别以相同浓度30 mg/L 加入5 种稀释后的清水剂,之后在65 ℃的恒温水浴中加热并振荡,观察其含油和悬浮物颗粒的变化情况。结果表明(表4),5 种清水剂处理效果明显不同,影响效果也不相同,同时发现目前使用的BHQ-325 没有达到最佳的处理效果,而BHQ-433 除油效果最好,故优选出BHQ-433 作为加注药剂使用[3](图4)。

表4 30 mg/L加注不同清水剂除油效果记录表Tab.4 Record table of oil removal effect of filling 30 mg/L different water clarifiers

图4 5种清水剂除油效果图Fig.4 Oil removal effect diagram of 5 kinds of water clarifiers

优选后,油田采用BHQ-433 型号清水剂加注流程,除油效果明显提升,同时也降低了清水剂加注量,达到了预期目的。

3 效 果

通过本项目的顺利实施,某海上采油平台清水剂使用量减少率为8%,平均日使用量由62.5 L 降至57.5 L。项目时间以365 d 计算,目前清水剂一般采用2 m3的容器为单位进行运送及购买,一个单位容器(2 m3)目前的售价为8.5 万元,于是项目前后每天减少清水剂使用量为:62.5 L-57.5 L=5 L

项目完成前每年购买清水剂需要资金:

62.5 L/d×365 d÷2 000 L×8.5万=96.95万

项目完成后每年购买清水剂需要资金:

57.5 L/d×365 d÷2 000 L×8.5万=89.19万

全年(365 d)可节约资金为7.76万。因此,此项目的实施降低了清水剂使用量每日5 L,全年节省费用7.76 万元人民币。

本项目取得了较好的现场效果,所采用的分析方法,即降低清水剂的使用量优化举措,可以举一反三推广到其他药剂和其他采油平台,将为海上生产水处理起到良好的促进效果和降本增效的作用。