盾构直接掘进含孤石地层的刀盘刀具振动相似模型试验*

曾垂刚,陈瑞祥,杨振兴,姜宗恒,王国安,赵 毅

(1.盾构及掘进技术国家重点实验室,河南 郑州 450001; 2.中国中铁隧道集团有限公司,广东 广州 511458;3.中国中铁隧道股份有限公司,河南 郑州 450001)

0 引言

含孤石地层是盾构隧道工程遭遇的不良地质条件之一[1-3],属于花岗岩的不均匀风化层,常见于珠三角地区。由于孤石埋藏分布是随机的,且性状各异,大小不同,单轴抗压强度可达到200MPa,因此盾构掘进含孤石地层有较大施工风险,导致盾构姿态和掘进方向难以控制,刀具过量磨损,进而引起地层喷涌、塌方、刀盘被卡、主轴承损坏或密封破坏等严重事故[4]。

目前,盾构隧道对含孤石地层的应对措施主要为超前探测、预处理、盾构掘进控制3个方面。超前探测方法主要为钻探方法和工程物探方法。由于孤石分布无规律,尺寸不均,钻探方法无法准确、全面探测隧道沿线孤石情况[5];工程物探方法属于间接探测方法,应用较多的有地震法、声波探测法、孔中雷达法[6-7]。近几年,部分学者试图通过掘进参数识别孤石,如周庆祥等[8]提出掘进参数过渡态的概念,并通过研究过渡态的掘进参数变化特征来识别孤石。刘建东等[9]、王旭东[10]结合盾构掘进参数,建立孤石地层SM识别模型及神经网络识别模型,利用盾构掘进数据验证了修正比能法和神经网络的识别效果。处理孤石的方法较多,且处理经验丰富[11-13],如地表预处理方法、洞内处理方法等。孤石预处理方法受周边环境的影响较大,且应综合考虑技术、成本、工期、安全等因素。对于盾构掘进控制方法,通过控制盾构掘进参数以减少对周围地层的扰动影响,从而达到破岩和掘进的目的[14-16]。

利用盾构机直接掘进含孤石地层的控制方法具有施工效率高、工期短等特点,一方面对超前探测方法起到补充作用,确保掘进安全、高效;另一方面减小了地层预处理的繁杂工程量。盾构直接掘进含孤石地层过程中刀盘刀具承受循环偏载、应力集中等非均布反作用力,刀盘刀具存在局部振动损伤、围岩扰动过大等问题。

目前,对于盾构直接掘进含孤石地层的刀盘刀具振动损伤规律还未有深入研究,因此刀盘刀具结构防振动损伤设计缺乏依据。为了明确盾构直接掘进含孤石地层的刀盘刀具振动规律,本文通过室内相似模型试验模拟全盘滚刀直接掘进含孤石地层过程,测取模拟含孤石地层与刀盘刀具不同点位的振动加速度时程曲线,经过数据处理,研究地层和刀盘刀具的振动规律,并提出了刀盘刀具对含孤石地层的结构设计要求。

1 刀盘刀具直接掘进含孤石地层的室内试验

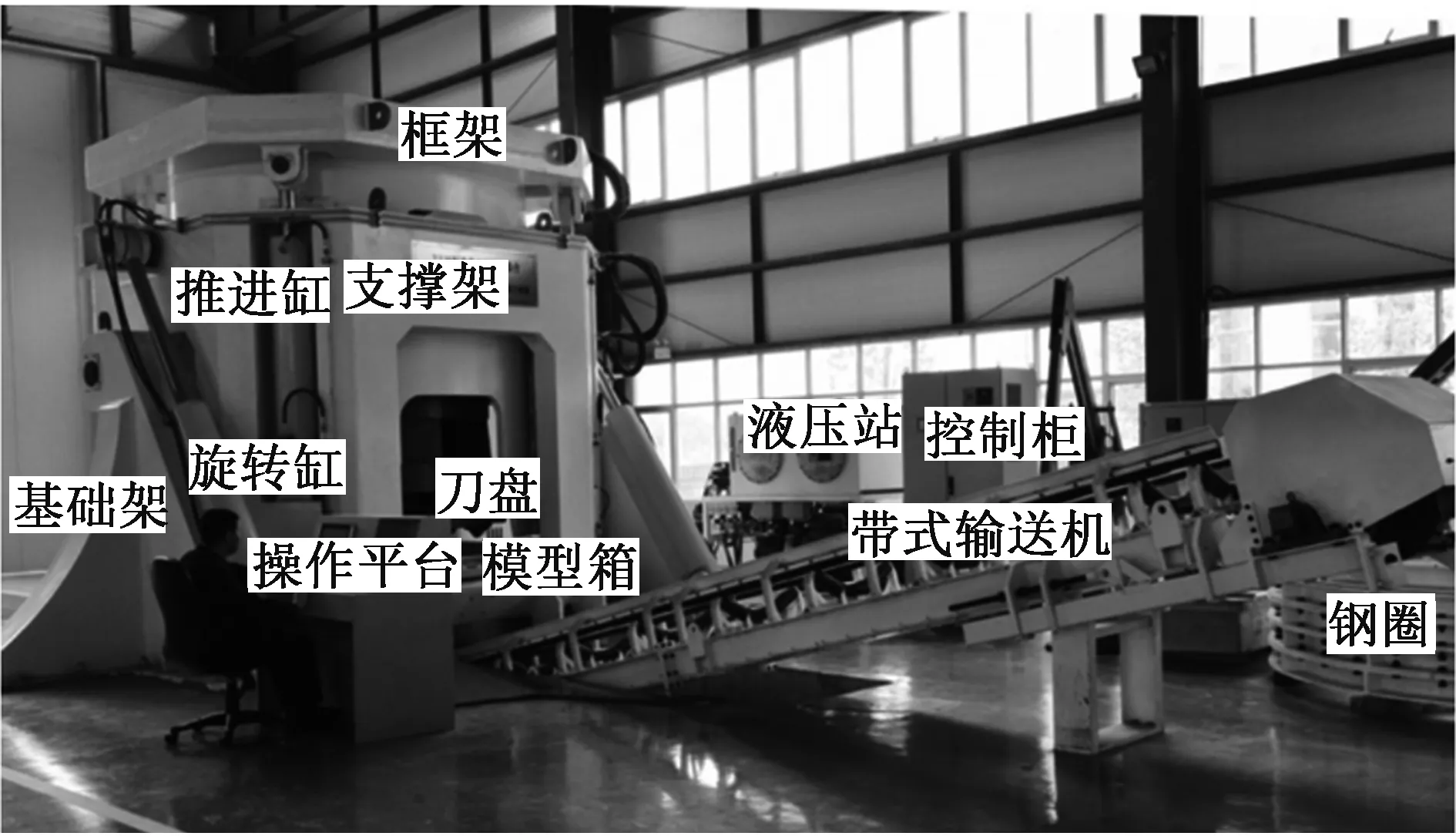

依托国内某超大直径海湾隧道工程,采用盾构及掘进技术国家重点实验室的盾构TBM多模态综合试验台开展全盘滚刀直接掘进含孤石地层的室内模型试验,如图1所示。通过配制孤石地层相似材料,布设地层与刀盘的振动加速度传感器,控制相似试验的刀盘掘进参数,实现盾构直接掘进含孤石地层的过程模拟,测取地层与刀盘不同点位的振动加速度时程曲线。

图1 盾构TBM多模态综合试验台

1.1 盾构TBM多模态综合试验台

盾构TBM多模态综合试验台主要包括掘进控制系统、模型箱、出渣系统等,可实现刀盘刀具的垂直与水平向掘进破岩过程模拟。试验台刀盘共安装有14把单刃滚刀,其滚刀刀座安装在滑槽内,可实现滚刀的不同破岩半径及刀具间距的自由调整。刀盘的垂向运动由4个液压缸控制,可实现刀盘滚刀的垂向破岩掘进。刀盘的旋转运动由另一个液压缸控制,可实现刀盘的环向滚动破岩。刀盘推进液压油缸的最大总推力达4 000kN,旋转液压缸的总功率达2 500kN·m。刀盘的最大推进速度和旋转速度分别为50mm/min和6r/min。

模型箱用于浇筑或放置开挖地层。如果开挖地层为相似材料,通过在模型箱内浇筑和夯压相似材料,可实现对含孤石地层的模拟。模型箱外径为2 280mm。

1.2 含孤石地层模型

1.2.1相似材料

由于无法获取该海湾隧道工程的海底孤石,因此考虑采用相似材料模拟含孤石地层。首先,根据Froude Similitude Proportion比例定律及海湾隧道盾构直径与多模态综合试验台刀盘直径,计算长度比尺KL为1/6.55、应力比尺Kσ为1/5、力比尺KF为1/124.51、扭矩比尺Kw为1/1 405.04、时间比尺KT为1/2.56。

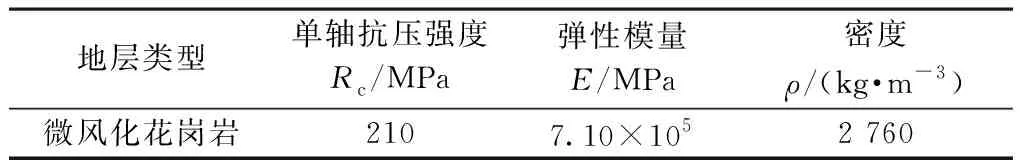

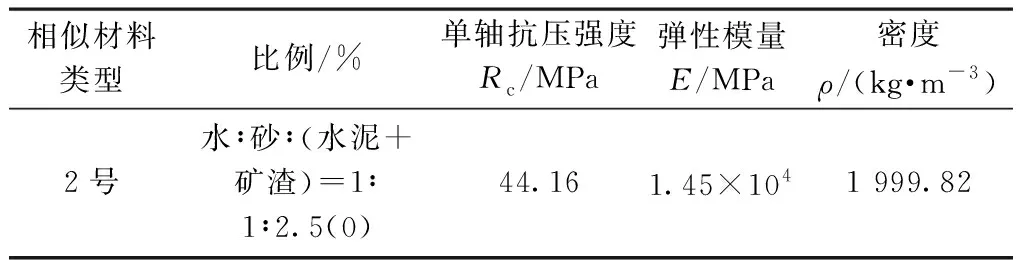

根据对含孤石地层的钻孔勘探,含孤石地层段的软土为中、粗砂,孤石为微风化花岗岩,球状,直径达5.5m,占隧道开挖面1/3。孤石的物理力学参数如表1所示。根据相似比尺,计算相似材料的力学参数如表2所示。

表1 孤石力学参数

表2 相似材料力学参数

为了获得配制相似材料的基材比例,如水灰比、水砂比、骨料比等,选用42.5号普通硅酸盐水泥、中粗砂、重晶石粉、矿渣作为不同相似材料配合比设计的基本材料开展正交试验。根据设计的8组微风化花岗岩相似材料配合比,制作成φ50×100相似材料试样,如图2所示。对相似试样开展室内试验测取单轴抗压强度、密度和弹性模量,并选择满足物理力学参数相似要求的相似配合比。最终,微风化花岗岩的最优相似材料配合比如表3所示。

图2 相似材料岩样

表3 相似材料配比和室内试验结果

1.2.2含孤石地层模型

根据该海湾隧道工程地质情况,中粗砂层采用细砂堆填,定义强度为0MPa;孤石采用已配制相似材料立模浇筑而成,单轴抗压强度为44.16MPa,孤石模型直径为0.84m,高度为0.8m,呈圆柱状。

含孤石地层采用圆形模板浇筑孤石模型,待孤石养护完成后,拆除模板,并填筑细砂至高度0.8m,如图3所示。

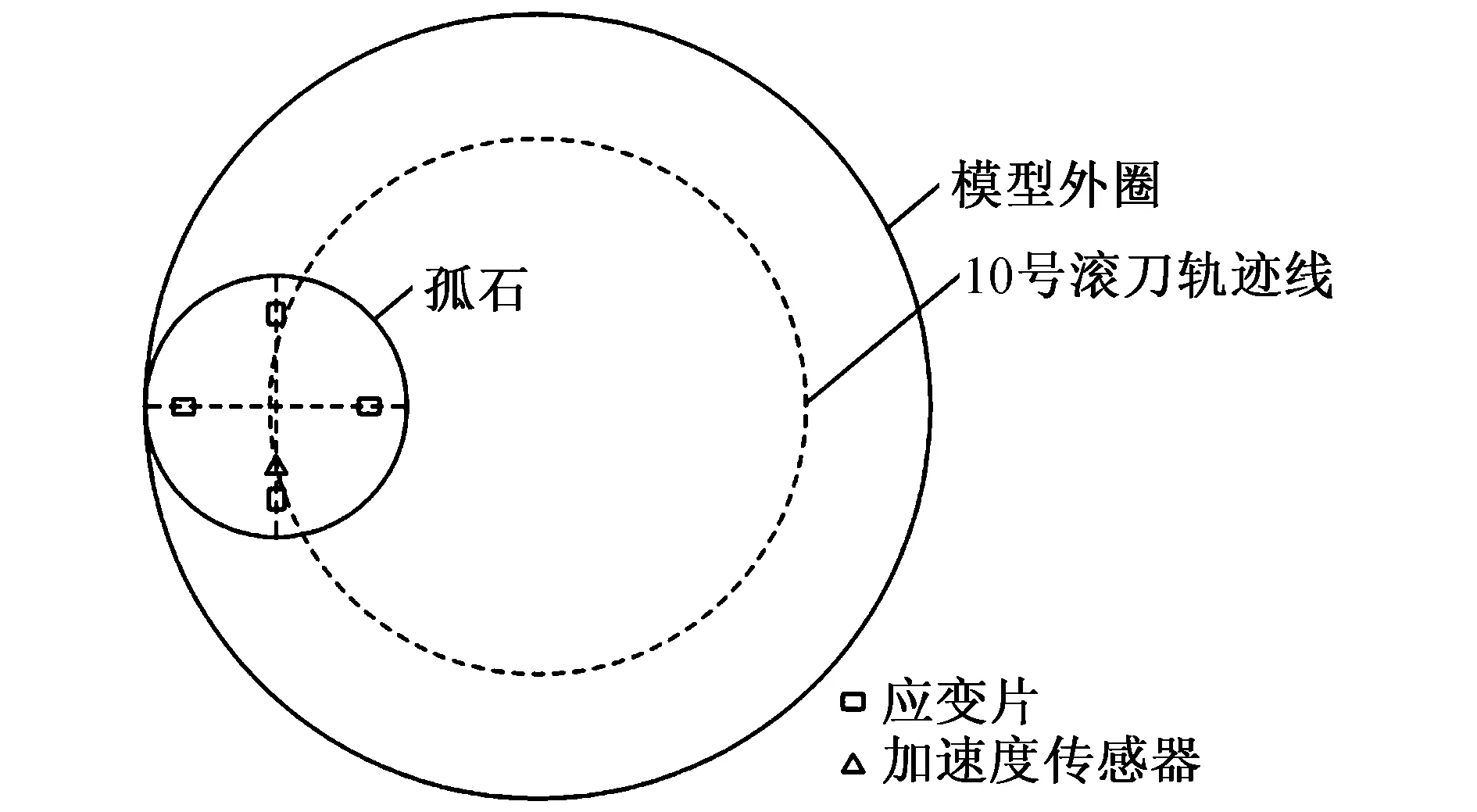

图3 含孤石地层模型及传感器布设

1.2.3传感器布设

在岩盘模拟土层内布设加速度传感器1个,埋深0.4m,测取x,y,z3个方向加速度,其中z方向为盾构机掘进方向,x,y方向平行于岩盘面。在孤石模型中布设4个应变片测点,每个测点测取3个方向应变量;布设1个三向加速度传感器,布置在10号滚刀轨迹线,具体如图3所示。

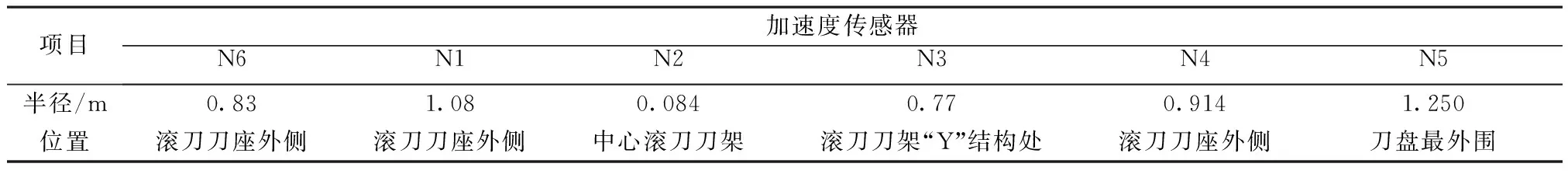

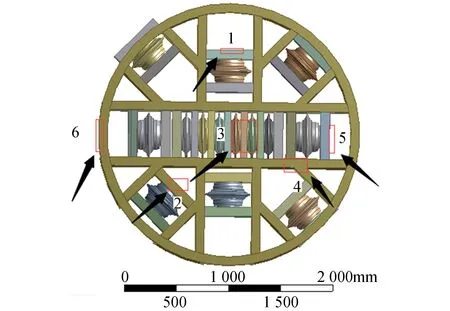

另外,刀盘的6个部位布设三向加速度传感器,如图4所示,半径与位置如表4所示。

表4 刀盘上加速度传感器安装半径和位置

图4 刀盘加速度传感器布设

1.3 刀盘刀具直接掘进

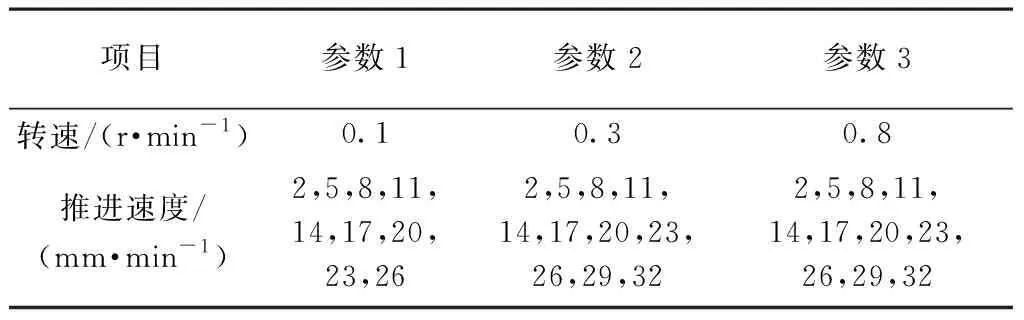

根据该海湾隧道工程盾构掘进参数和相似比尺,设定刀盘转速为0.1~1.6r/min。考虑到孤石掘进困难,降低刀盘转速开展试验,刀盘转速采用0.1,0.3,0.8r/min 3个控制参数,每个参数下设置2,5,8,11,14,17,20,23,26,29,32mm/min等多个推进速度,共记录33组掘进参数下的动态数据,如表5所示。

表5 掘进参数

试验过程中,持续不间断记录三向加速度值的时域曲线,动态监测相似地层与刀盘的振动变化。

2 试验结果分析

2.1 岩盘内置加速度

统计与分析岩盘内置加速度传感器数据,对时程曲线进行傅里叶转换,得到加速度值频域曲线。根据孤石模型内的加速度传感器产生的振动曲线可以看出:不同位置的振动传感器振动加速度时程曲线稍有差异,这与传感器所处滚刀滚压轨迹有关;刀盘滚刀破岩引起地层微应变,使得地层振动频率偏低,振幅偏小;滚刀掘进孤石地层中,地层振动属于低频振动,地层振动频率仅为0~5Hz。

2.2 刀盘各测点振动加速度有效均值

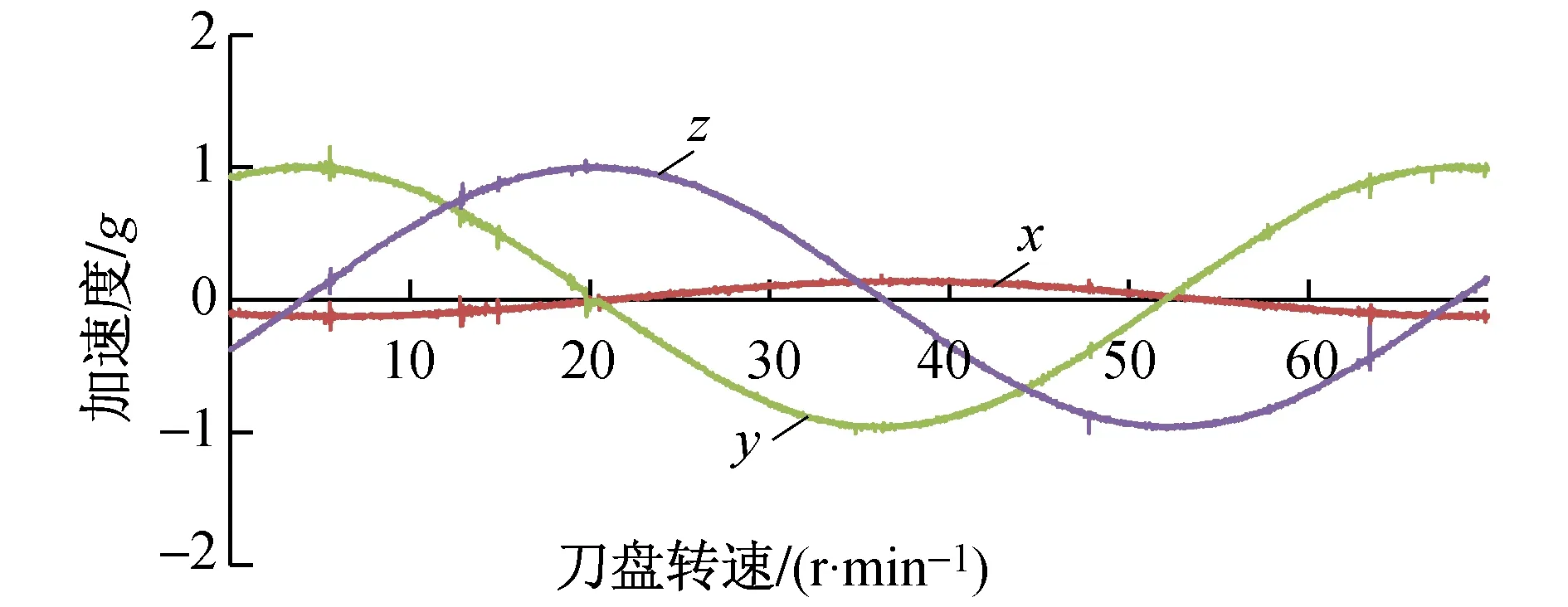

三向振动加速度传感器可以测取x,y,z方向振动加速度值,方向两两垂直。规定x方向为刀盘径向方向,y方向为刀盘环向方向,z方向为刀盘掘进方向(即刀盘轴向方向)。根据拟定3组刀盘转速,开展刀盘刀具掘进孤石地层的试验,记录、筛选刀盘各测点振动加速度值。N4加速度传感器在3个方向的振动加速度随时间变化如图5所示。

图5 N4测点三向振动加速度变化曲线

由于刀盘旋转破岩,则N4测点的三向振动加速度值整体呈正余弦分布,每个时刻点扣除重力加速度后为测点实际三向振动加速度值。

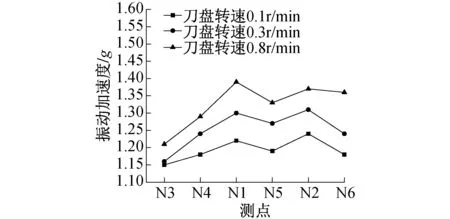

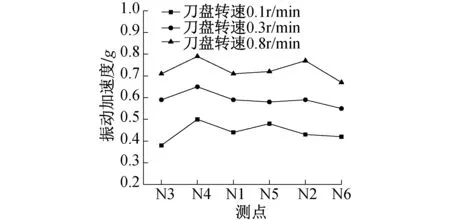

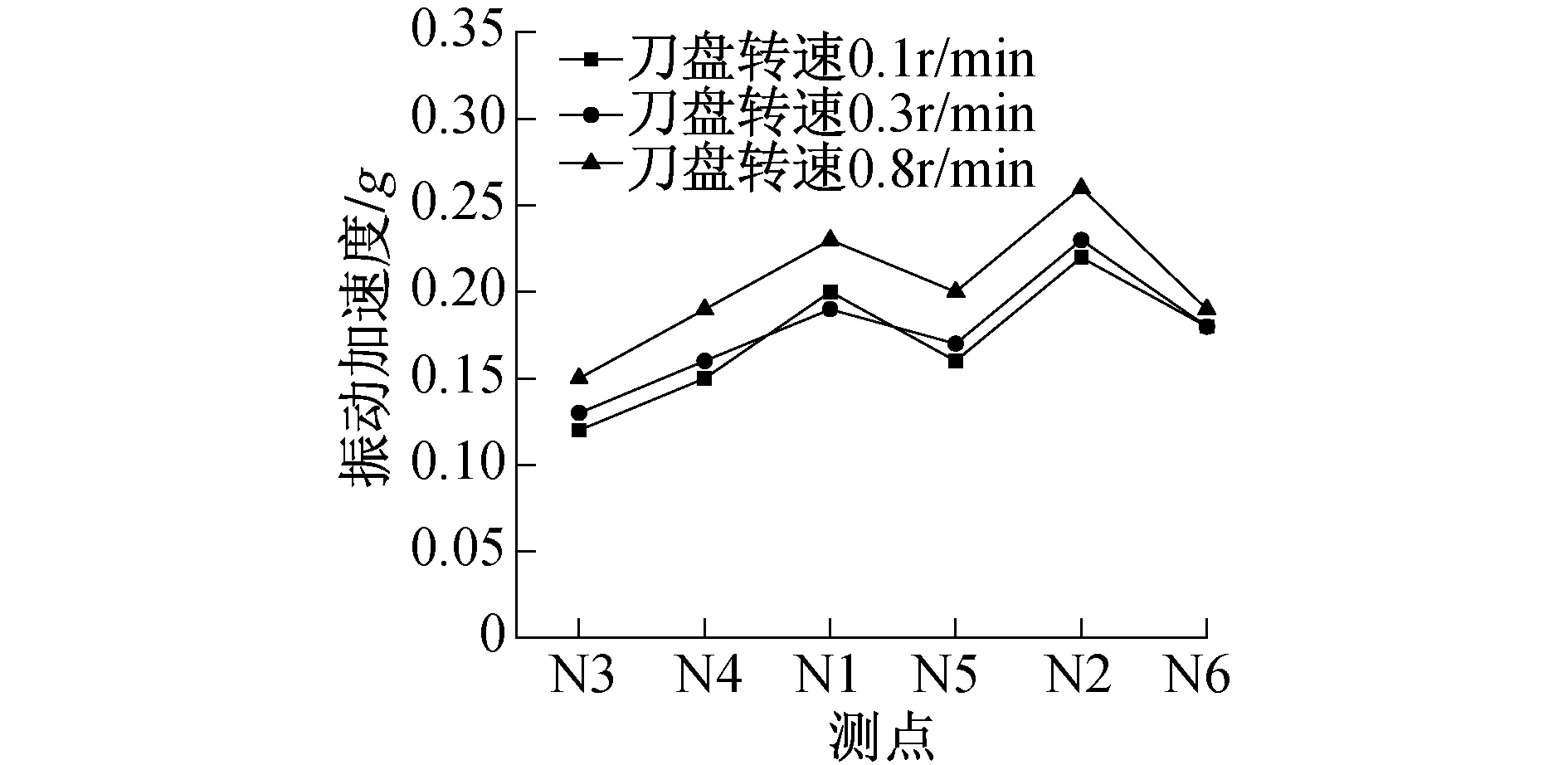

记录、筛选、整理每组掘进参数各测点的三向振动加速度值,并计算各组掘进参数各测点加速度值的平均值、有效值等。依据各测点位置半径绘制3组刀盘转速下6个测点的三向振动加速度有效值曲线,如图6~8所示。

图6 N1~N6测点在5个刀盘转速下x方向加速度幅值有效均值

图7 N1~N6测点在5个刀盘转速下y方向加速度幅值有效均值

图8 N1~N6测点在5个刀盘转速下z方向加速度幅值有效均值

由图6~8可知,各测点三向振动加速度值随刀盘转速的变化趋势相同,且x,y方向振动加速度随刀盘转速增大趋势明显,z方向振动加速度有减小趋势,但相差不大;分析其原因,增大刀盘转速,可以降低刀盘环向振动加速度。

同时,随各测点半径从小到大排列,刀盘x方向、z方向振动加速度值沿刀盘直径方向整体呈增大趋势,y方向振动加速度值相差不大。N1,N5,N2测点的振动加速度值在x方向、z方向存在“W”形变化。分析其原因,各测点的振动加速度值与刀盘结构具有较大关系,虽然N1,N5,N2测点半径相近,但N5的结构刚度优于N1,N2测点结构刚度,因此N5的振动加速度有效值小于N1,N2的振动加速度有效值。由此推断,建议盾构掘进含孤石地层时,应根据孤石位置适当增大其破岩滚刀处的结构刚度。

3 结语

为了获得盾构掘进孤石地层过程中刀盘振动响应规律,依托国内某超大直径海湾隧道工程开展刀盘滚刀掘进含孤石地层的室内模型试验。通过计算相似比尺,选用42.5号普通硅酸盐水泥、中粗砂、重晶石粉、矿渣配制相似材料,制作含孤石的地层模型,并对刀盘不同位置采用加速度传感器监测刀盘振动加速度值,开展了33组掘进参数下刀盘掘进含孤石地层试验。从试验结果可以得出如下结论。

1)盾构掘进含孤石地层时,地层振动频率仅为0~5Hz,属于低频振动。

2)从刀盘转速对振动加速度值的影响来看,刀盘不同位置的径向、轴向振动加速度值随刀盘转速增大而增大,环向方向振动加速度值变化不大。因此,刀盘结构设计中宜考虑刀盘径向、轴向的振动响应。

3)刀盘不同位置的振动加速度值与刀盘结构关系密切,结构刚度越大,振动加速度越小。因此,盾构刀盘设计中宜根据地层软硬不均程度调整刀盘结构刚度。