基于X型恒温热线风速仪的径流涡轮入口旋流试验研究

周识略,邹泽成,杨名洋,丁占铭,黄敏,刘莹

(1.上海交通大学,上海 200240;2.中国北方发动机研究所柴油机增压技术重点实验室,天津 300406;3.中船重工第七一一研究所,上海 201108;4.康跃科技(山东)股份有限公司,山东 潍坊 261000)

可调两级增压具有高增压、宽流量范围、强调节能力、高效率等优势[1-3],有利于发动机向低碳清洁、高效节能、强工况适应性的方向发展[4-5]。可调两级增压管道连结复杂,具有弯管、旁通阀等可以发生流动畸变的结构,这会改变两级涡轮的内部流动,进一步影响涡轮增压系统乃至发动机的性能[6]。因此,可调两级增压系统涡轮入口流场的测量对开展涡轮气动性能的研究十分关键。

目前,已有部分针对涡轮增压系统内部流场测量方法的研究。由于压气机和涡轮结构高度紧凑,内部流动复杂,其流场测量难度较大,需要采用特定的技术进行测量。丁占铭[7]利用四孔探针采集的压力信号,得到了径流式涡轮入口旋流角、总压等用以衡量旋流强度的参数,并利用仿真计算得到内部流动结构信息,探明了进口旋流对径流式涡轮性能的影响规律。张恺悦[8]利用一维恒温热线风速仪测量了稳态和脉动背压下离心压气机入口流场,探明了离心式压气机入口流量呈现包围稳态曲线的迟滞环这一变化规律。ZHANG Zhengyang[9]利用具有锁相技术的二维粒子图像测速仪(2DPIV)对涡轮特定位置的进气导叶与动叶之间的流场进行了试验研究,以此探究叶片尾迹对流场的影响规律。W.Gooding[10]的研究将LDV应用于航空发动机用高速离心压气机的非定常流场测量,提出了测量过程中出现的常见问题,并据此提供了解决方案,为利用激光多普勒测速仪(LDV)进行叶轮机械流场测量提供了试验支撑。现有研究中的流场测量手段主要包括多孔探针、恒温热线风速仪、高速粒子图像测速仪(PIV)、激光多普勒测速仪(LDV)。多孔探针常用于测量低速、定常不可压流场,且对流场具有一定的干扰作用;热线风速仪测速范围大,具有高频瞬时响应性,但仅限单点测量且热线丝极易损坏;PIV和LDV获取流场信息精确直接,但光路布置复杂,对仪器摆放位置要求较高。

可调两级增压系统与内燃机排气系统耦合,涡轮进气具有强瞬变脉冲性[11]。同时,由于结构上的特点,两级增压器级间管道及高、低压级涡轮出入口均存在不同形式的流动畸变[12],目前基于多孔探针和光学测量的技术难以满足该条件下的流场测量需求。二维恒温热线风速仪响应频率、测量精度较高,测速范围大,对所测流场干扰较小,且易于通过自动步进实现多点测量,因而适用于紧凑空间内高频变化的强非定常三维流场[13]。因此,本研究利用二维恒温热线风速仪,并结合自主研制全自动步进流场测量装置,展开稳态条件下涡轮入口旋流流场试验测量研究。

1 涡轮入口旋流流场测量方法

1.1 流场测量技术

本研究需要对涡轮的入口旋流进行试验测量。旋流是二次流的一种,其速度具有方向性。与均匀来流不同,旋流除了具有轴向分速度之外,还具有切向分速度,二者的合速度方向即为旋流的速度方向,该方向与轴向存在一定的偏转角度。测量旋流时需要同时测量速度的大小和方向,因此需要选取具有方向特性的测速仪器对旋流进行测量。X型热线风速仪是一种二维热线风速仪,它的热线探头上具有两根相互垂直放置的热线丝,每一根热线丝上的速度代表了主流速度在该热线丝上的一个速度分量。一方面,热丝通过电流加热和气流对流换热之间的热平衡关系对速度大小进行测量;另一方面,利用两根热线丝相互垂直的方向特性,可以将所测速度分解到沿轴向和沿切向两个方向上,从而实现对旋流速度方向及旋流轴向偏转角度的测量。

本研究采用Dantec X型恒温热线风速仪对径流式涡轮入口旋流进行测量。热线测量的输出端为电压信号,并且输出信号会受环境温度和压力等因素的影响;此外,旋流方向的测量对热线丝在气流中的位置要求严格[14],因此,在进行旋流试验测量之前要对热线进行标定,包括速度标定和角度标定。

利用Dantec 二维热线标定系统进行标定。标定过程中,流体与探针间的对流换热导致热线温度降低,通过系统内部的惠斯通电桥对电压进行调节,改变探针产热量,保持探针处于恒定温度[15]。根据电流产热与流体传热之间的热平衡,可获得热线电压与流速的关系,即金氏定律:

E2=A+B(ρu)2。

(1)

式中:E为热线电压;u为流速;A,B,ρ为与热线几何、流体物性相关的系数。对角度进行标定时,需要将热丝以合适的高度和角度放置在出风口处,并保证气流吹过热丝的方向与实际测量的一致性。为了实现这一目的,保证旋流角度测量的精确性,自主设计加工了垂直偏转装置,并配合系统自带的角度标定仪对热线角度进行标定(见图1)。

图1 X型热线风速仪及其标定示意

通过Dantec热线风速仪标定系统的连续标定法对X型热线风速仪进行标定,得到流速与电压之间的拟合曲线(见图2)。根据四次函数拟合可将采集的电压信号转化为流速大小,平均标定误差在0.5%以内。

图2 热线探针标定结果示意

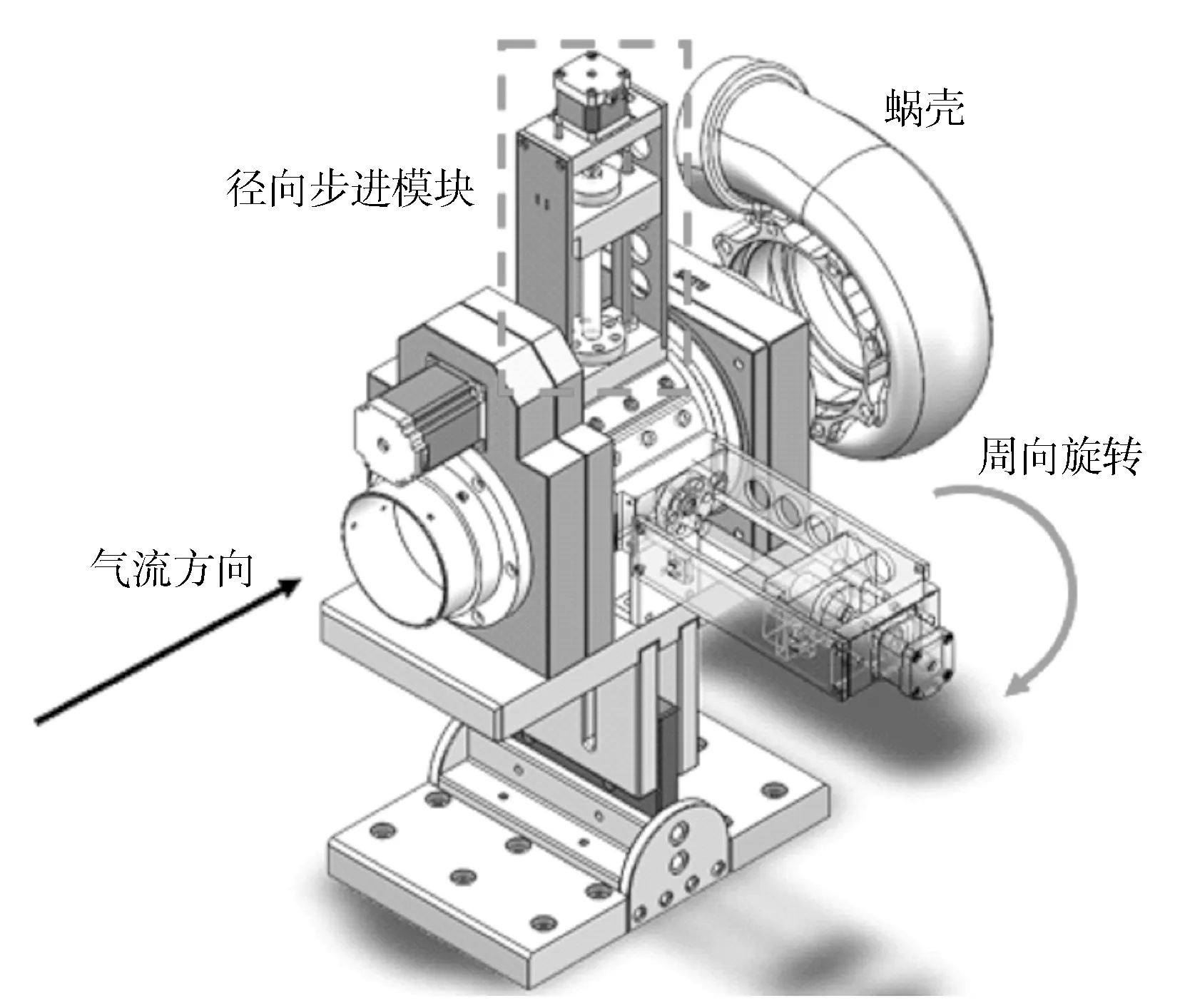

1.2 流场测量装置

热线风速仪是一种接触式流速测量传感器,当其固定在管道的某一位置后,仅能测量该固定位置上某一点的流速,无法满足管道截面多点连续测量的要求。因此,本研究针对这一局限性自主设计并加工了二维全自动步进装置(见图3)。该装置分为径向步进模块和周向步进模块,每个步进模块上安置一个高精度步进电机,驱动热线探针径向步进和测量管道周向旋转,径向和周向均布有高瞬时响应限位器,用以固定旋转角度和探针距离,避免探针碰撞管壁发生损坏,并且确保每次试验测点分布的一致性。该装置搭配“自动锁相”技术,确保周期性脉冲波动流场的测点处于同一脉冲相位。利用该装置与热线测量技术集成的测量方法,可以对可调多级涡轮增压系统管内流场进行精确测量,从而基于试验测量结果展开增压系统的强耦合作用的研究,进一步探究在气动耦合作用下的涡轮性能变化规律。

图3 二维全自动步进装置三维图

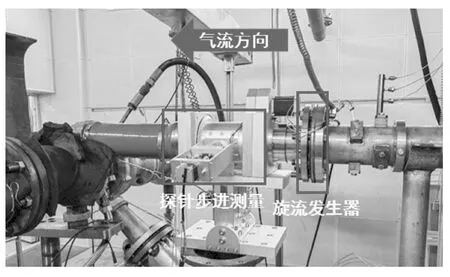

1.3 流场测量试验平台

研究对象为某单级涡轮增压系统,增压器由柴油机高增压国家重点实验室研制。为顺利实现X型热线风速仪对涡轮入口处旋流的测量,将旋流发生器、二维全自动步进测量装置与单级涡轮增压系统进行耦合,整体结构见图4。旋流发生器的一端与管道连接,另外一端通过法兰与步进测量装置的旋转管连接,旋转管的另一端通过软管与涡轮入口管道连接,以保证旋转管周向旋转步进。气体通过电加热器进行加热,测试管段进行隔热棉包覆,以减小传热导致的测量误差,步进测量装置通过垫圈、密封胶等进行密封处理,保证测量管段的气密性。在实现步进测量装置与试验平台的集成过程中,先调整好热线风速仪的位置,并将其固定在步进装置的径向步进平台上,再调整步进装置的竖直高度,保证旋转管与两边管道轴线平齐连接。

图4 旋流测量试验平台

1.4 流场测量方法

本研究将二维热线风速仪安装在步进测量装置上并固定,再将其整体与试验平台进行耦合,从而实现对涡轮入口旋流流场的测量。热线风速仪放在旋流发生器后约400 mm位置处,便于旋流发生器产生的旋流充分发展后进行测量,以保证测量的准确性,同时也可以避免热线探针固定支架距离旋流发生器过近而对流场产生干扰,造成不必要的测量误差。热线在测量管道内的摆放位置见图5a。试验平台被测管道直径为100 mm,为了保证管道截面上流场测点的分辨率,根据热线探针测量位置对测量截面进行测点划分(见图5b)。周向每隔30°划分一条过圆心的周向测量线,每条周向测量线上设置10个径向测点,每个测点间隔10 mm,首尾两个测点距管壁5 mm,共60个测点。在测量过程中,步进机构的旋转管初始位置随机,运行后旋转管往周向180°运动,同时升降平台向下运动,待触发周向及径向限位器后反向运动并复位,复位完毕后从0°周向测量线开始测量,待流场稳定后热线探针采集第一个测点的信号,并向下一个径向测点步进,等待流场稳定后开始第二个测点的流场信号采集,直至最后一个径向测点测量完毕后进行径向复位。随后周向旋转30°,开始第二轮径向测量,直至周向测量完毕。

图5 测点分布示意

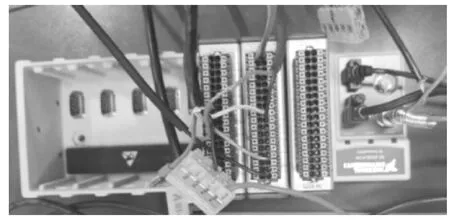

试验采用NI cDAQmax-9178控制机箱及C系列控制模块、C系列采集模块等硬件设备对整个测量装置进行控制(见图6)。基于NI-Labview编制采集控制程序,实现对步进测量装置的高精度控制和对热线电压的瞬时采集。

图6 数据采集控制系统

2 结果分析

试验选取35°旋流发生器进行稳态工况下的涡轮进口旋流流场测量,涡轮转速为35 000 r/min并保持恒定。入口流体经过电加热器加热至恒温60 ℃,气流先通过旋流发生器产生旋流,再吹过热线探针实现测量。涡轮入口前的旋流强度可以用旋流角[7]来衡量。旋流角定义为主流速度在管道截面上面的切向分量与轴向分量之比(见式(2))。

(2)

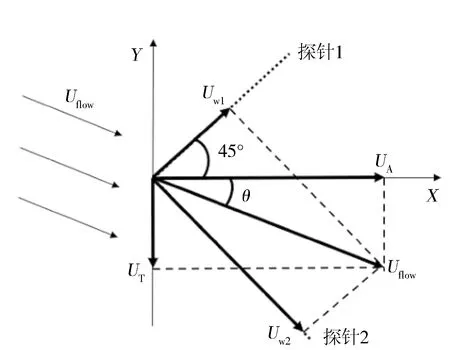

热线探针在实际测量过程中根据气流速度的变化生成电压信号,记录所测的电压值,通过标定得到的流速与电压之间的关系式,将电压转化为流速,得到两根热丝上的分速度。根据X型热线探针的结构特点和测量原理,将分速度合成为主流速度后再进一步分解为切向速度和轴向速度,计算得到旋流角的大小,以便进行旋流强度的比较。图7示出热丝速度合成和分解示意。其中,Uw1和Uw2分别表示两个热丝上的分速度,Uflow为主流速度,三者之间的关系见式(3)。

Uflow2=Uw12+Uw22。

(3)

图7 热丝速度合成和分解示意

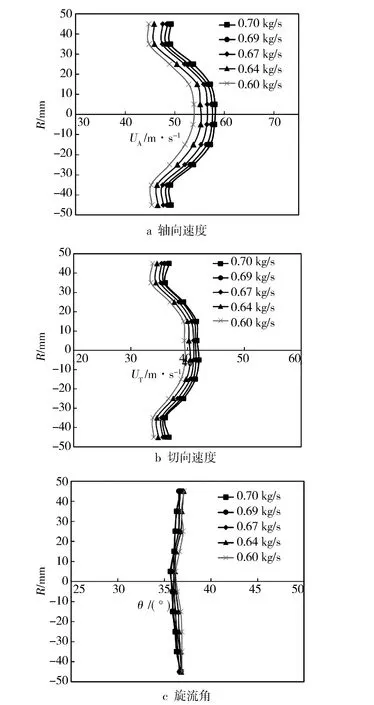

图8示出不同质量流量下,旋流切向速度、轴向速度和旋流角随半径的变化。纵坐标表示以管道中心轴线为基准的半径变化,在-45~45 mm的半径范围内,每隔5 mm设置一个径向测点,横坐标为速度或者角度的大小。由图可知,随着质量流量的减小,旋流速度大小逐渐减小,当测量位置由管壁向管道中心靠近时,旋流的轴向速度与切向速度逐渐增大,其中在距管道中轴线5 mm处速度达到最大,并且轴向速度变化范围更大;旋流角的变化与质量流量的改变并未表现出明显的相关性,当旋流发生器的叶片角度固定为35°时,旋流角也稳定在35°~36°范围内,与旋流发生器的叶片偏转角基本保持一致。由旋流角的定义式可知,当角度保持不变时,旋流的切向速度大小应该与轴向速度大小呈正相关,因而切向速度与轴向速度的变化趋势一致,即由管壁向管道中心逐渐增大且在圆心处增加至最大(见图8a和图8b)。

图8 不同质量流量下的旋流分布

流体在管道入口处为稳态均匀直流,经旋流发生器叶片作用后发展为旋流,会在管截面圆周上产生切向速度,流体微团具有切向速度后会产生垂直圆周切线向外的离心力,使流体具有远离圆心向外运动的趋势。当流体质点处于平衡态后,流体内部必然产生指向圆心的压差来平衡由于切向速度产生的离心力,流体质点受力分析见图9。因此,该压力梯度的存在导致静压从管壁向轴心持续降低,在旋流叶片下游的管截面上形成外高内低的静压分布形态。另一方面,管道内部的轴向速度主要由沿流向的压力梯度决定。由于旋流叶片上游来流压力分布均匀,因而靠近管轴处流向压差大,且该压差沿径向由内而外逐渐降低。因此,靠近管道中心处的轴向流速高,而离管道中心距离越大流速越低,最终形成如图8a所示的轴向流速分布形态。此外,由于旋流叶片角度在半径方向保持不变,因而不同叶高处产生的气流旋流角趋向于相同,最终形成与轴向气流速度分布基本一致的切向速度分布形态(见图8b)。

图9 旋流发生器后流体微团受力分析

3 结论

a)当旋流发生器角度固定后,不同质量流量下的旋流角基本保持不变,旋流的旋流角与管内流体的质量流量并未表现出明显的关联性,随着质量流量的改变,旋流角稳定在35°~36°之间,该角度范围与35°旋流发生器的叶片偏转角度基本保持一致,此时,旋流的切向速度与轴向速度的变化趋势一致,即由管壁向管道中心逐渐增大且在圆心处增加至最大,从而保证旋流角恒定;

b)旋流的切向速度会产生作用于流体质点的离心力,该作用力使流体质点有沿管轴线不断向远离轴心方向运动的趋势,因而处于平衡态的流体会产生指向圆心的压差以平衡离心力的作用,此时,管道轴心处流向压差大,轴向流速高,而离管道轴心距离越大,压差越小,流速越低,旋流的轴向速度呈现出由管壁向管道中心逐渐增大的分布形态。