南方地区古建筑保护用桐油的抗老化改性研究*

黄美燕 ,陈竹茵 ,张 荣 , 王 麒 ,周 易

(1义乌市文物保护所,浙江义乌 322000;2北京国文琰文化遗产保护中心有限公司,北京 100092;3北京瀚文工程设计咨询有限公司,北京 100028)

桐油属于天然干性油类,具有干燥快、光泽度好、成膜性优异等特性[1],固化后的油膜具有较强的防腐性能[2-3],长久以来便是古建筑营造工程中胶结材料和封护材料的首选材料之一,现代的古建封护、修缮工程中亦经常使用[4-7]。然而,桐油作为一种天然有机物,固化后的油膜在受到温度、干湿变化、光照等因素的影响会发生老化失效,老化后的桐油膜失去原有的封护性能,表面逐渐变暗[8],不利于古建筑木构件的后续保存和再处理。因此,对桐油这一传统材料进行改性研究,延缓其老化破坏,是传统工艺改良的重要研究内容,对保持文物古迹原始风貌、传统材料传统工艺的使用和延续意义重大。

桐油涂饰是南方地区的木质古建筑木雕保护最常用的方法。桐油的老化以紫外光老化的影响最为严重,除此之外南方高湿度的保存环境也对桐油的固化效果和老化速度产生影响[8]。目前,桐油相关改性研究方向多集中于以桐油为原料,改性酚醛、醇酸、聚酰胺树脂、合成环氧树脂及固化剂以及通过桐油与其他有机物共聚改善树脂固化性能等[9-15]。对南方高湿地区这一特定保存环境内,用于古建筑涂饰的传统桐油的耐老化改性问题却鲜有涉及。本文针对南方古建筑涂饰用桐油耐老化改性这一核心问题,通过浓度梯度实验,对比UV-P与UV-326两种常用的紫外吸收剂对在常温干燥条件下桐油材料的改性效果和最佳添加量,同时通过高湿度与紫外光照耦合条件下的老化试验,研究高湿度下改性桐油紫外光老化表现,获得高湿度条件下改性桐油的最佳添加量。

1 实验部分

1.1 材料与试剂

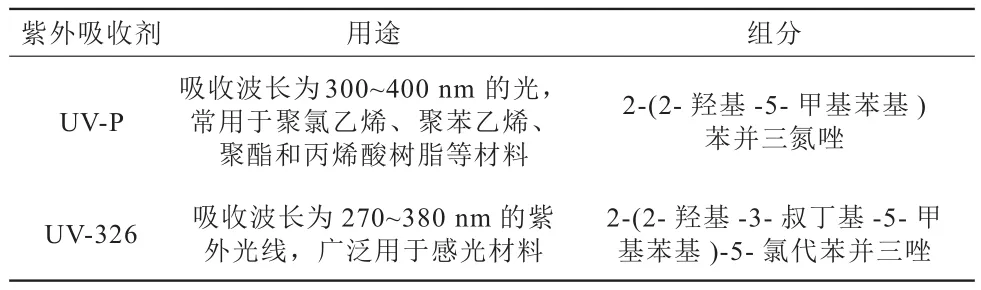

桐油及紫外吸收剂均为市售商品。实验所用桐油未加催干剂,粘度675.25mm2/s。选择两种常用于塑料制品与涂料的单组分紫外吸收剂进行改性。紫外吸收剂购自东莞鼎海塑胶化工有限公司,其种类与性能见表1。

表1 紫外吸收剂材料种类与性能Table 1 Types and properties of UV absorbers

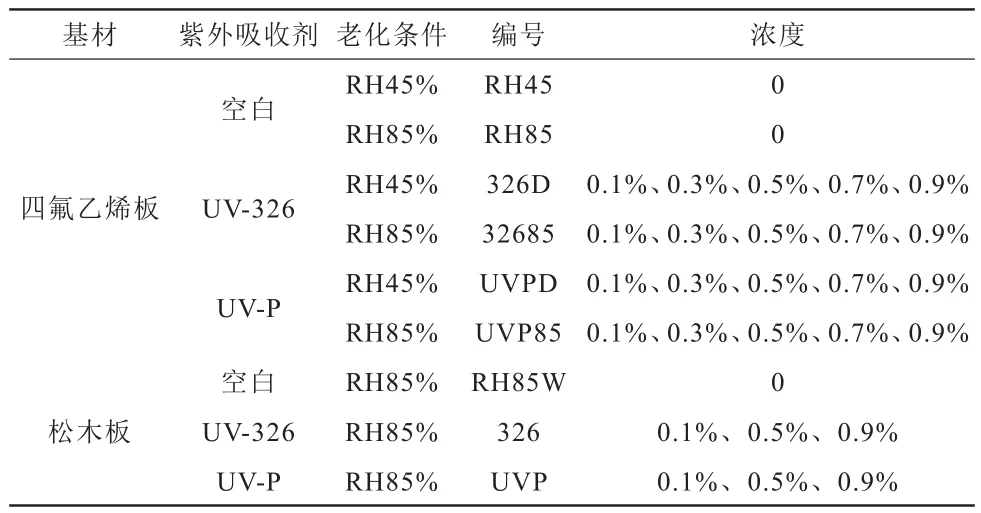

为避免基材影响桐油的老化效果评估,实验将采用聚四氟乙烯树脂板涂刷桐油进行五个浓度梯度试验,同时为了最大程度模拟改性桐油在木质构件上的老化行为,采用松木板涂刷进行三个梯度的老化试验。

1.2 样品制备

使用丙酮分别溶解UV-P及UV-326,溶剂:溶质=130:3,制成紫外吸收剂浓溶液,向等重量的桐油中分别滴加不同体积的吸收剂浓溶液,并滴加丙酮将含紫外吸收剂的桐油-丙酮溶液继续稀释至相同体积,分别配成0.1%、0.3%、0.5%、0.7%、0.9%紫外吸收剂-桐油-丙酮溶液。取聚四氟乙烯树脂板和松木板作样块基材。每组树脂板样块上分别均匀涂刷1mL上述不同浓度的改性桐油溶液,并以一块涂刷不加紫外吸收剂的桐油作为空白样;在每组木板样块上分别涂刷2mL不同浓度的改性桐油溶液,一块涂刷不添加紫外吸收剂的桐油作为空白样。样块置于通风处,待溶剂挥发后,置于25℃ 、RH45%的恒温恒湿箱中养护一周。

1.3 实验条件

相关研究[16]证明,桐油的保存状况除与紫外光照相关外,也与保存环境的湿度有关,其中RH85%条件下变色最为明显,RH45%条件下变色相对较小,因而选择这两个湿度进行紫外-湿度耦合试验。试验所用紫外老化箱符合ASTM D1148标准,紫外灯管波段为UVA340,总瓦数30W,照射距离10cm,老化总时长为28天。对不同基材上涂刷的改性桐油进行特定湿度条件下的紫外光老化试验,试样改性配比与老化条件组合见表2。

表2 试样改性配比与老化条件组合Table 2 Combination of modified ratio and aging conditions

1.4 分析仪器与检测条件

本文采用文物保护、考古实践中材料评估常用的色差分析技术(色差计)[17]对其材料老化程度进行表征。实验采用3NH NR60CP色差计,基于公式CIE 1976进行。所有桐油涂板用同一标样,比较涂板固化后和老化后的差值。

通过红外吸收光谱对比分析,对比空白、干湿条件下的最优配比的老化效果。采用Nicolet iN10 MX显微红外光谱仪,样品扫描次数64,采集时间12.43s,分辨率 8.000,波数范围 675~4000 cm-1。

2 结果与讨论

2.1 低湿度实验

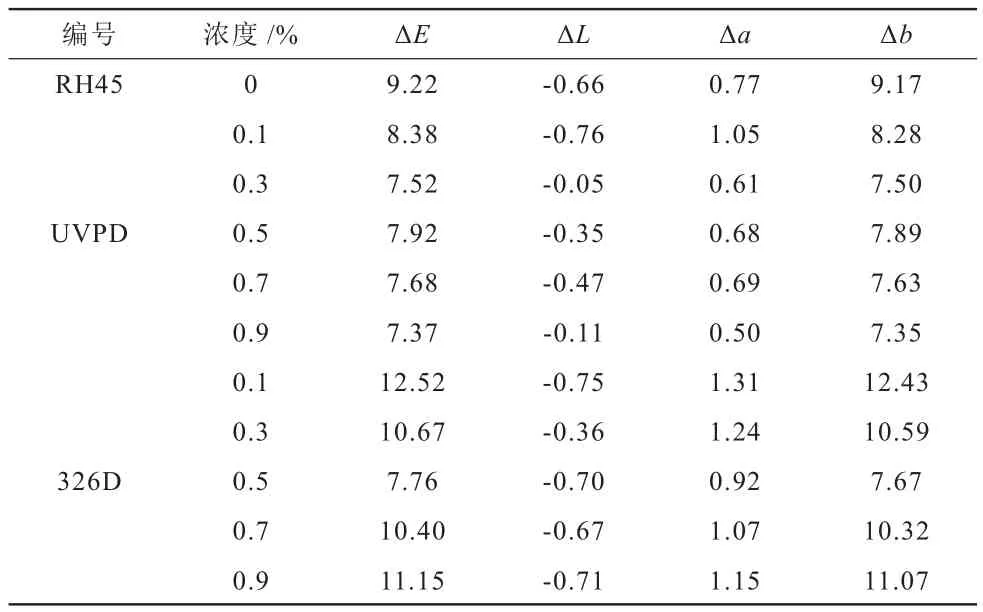

试样在RH45%条件下紫外老化672h色差(ΔE)测试结果见表3。

表3 RH45%条件下紫外老化672h色差测量结果Table 3 Color difference measurement results after 672 hours of UV aging under RH45%

实验结果显示,在桐油中未添加紫外吸收剂的树脂涂板在低湿度老化条件下,随老化时间增加,桐油膜的明度降低(ΔL为负)、颜色变红(Δa为正)、变黄(Δb为正),说明在持续紫外光照射下,桐油的老化表现为明度下降,色彩变黄、变红。同样老化条件下,添加紫外吸收剂的桐油膜色差变化减小,说明添加紫外吸收剂能有效延缓桐油老化变色。

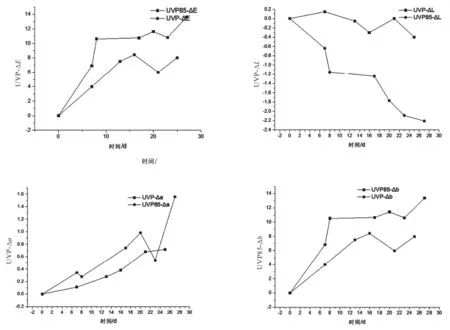

添加不同浓度紫外吸收剂改性的桐油老化前后总色差ΔE对比如图1所示,两种紫外吸收剂抗光老化效果相近。UV-P不同浓度间效果差别较小,UV-326抗紫外光老化效果差别较大。从总色差变化值来看,0.3%浓度的UV-P以及0.5% UV-326效果为各自组内最佳。

图1 RH45%下UV-P和UV-326改性桐油紫外老化672h后色差变化概况Fig.1 Overview of color difference changes of UV-P and UV-326 modified tung oil under RH45% after 672 hours of UV aging

2.2 高湿度实验

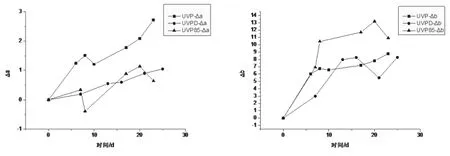

潮湿的养护条件会导致桐油强烈老化变色。如图2所示,同种同浓度的紫外吸收剂改性桐油涂刷的树脂板在干燥与潮湿环境老化的情况相比可以看出,b值和a值的变化趋势受湿度影响小,而L值变化明显。在干燥条件下L值色差绝对值均在1以内,且变化无规律;而在潮湿环境中明度持续降低,最大变化绝对值接近3,说明湿度是影响明度L值的主要因素。因此抗紫外光老化效果对比主要参考a值和b值的变化量。

图2 RH45%与RH85%环境条件下UV-P改性桐油色差平均值随时间变化Fig.2 Variation of average color difference of UV-P modified tung oil with time under RH45% and RH85% environmental conditions

如图3所示,在潮湿条件下添加不同浓度紫外吸收剂的样块表现与干燥条件下相似,但UV-326样块随时间推移,色差的离散性较UV-P更大。

图3 RH85%条件下UV-P改性与UV-326改性桐油的Δa值与Δb值随时间变化对比Fig.3 Comparison of Δa and Δb changes of UV-P modified and UV-326 modified tung oil with time under RH85%

由于四氟乙烯树脂板抗紫外光老化程度较强,基本可以认为底板自身老化前后无色差。而传统木建筑上桐油涂层的木基底作为天然有机材料,受湿度、光照影响很大。因此在对比松木板上桐油涂层的老化性能时应当设法扣除基底本身的色差变化。

如图4所示,以0.1%UV-P改性样块为例比较a、b两个值可以发现:高湿度条件下的树脂涂板表现出和干燥条件下相近的a值变化以及比较高的b值变化,而高湿度-松木板的老化表现出较大的a值差。因此可以认为松木基板在老化过程中自然提供了较大的a值变化。所以比较树脂板和木板上桐油老化程度时应该主要以b值变化评估。

图4 0.1% UV-P改性样块在不同老化条件-基材组合下的Δa和Δb随时间变化对比Fig.4 Comparison of Δa and Δb changes of 0.1% UV-P modified tung oil with time under different aging conditions and substrate

2.3 紫外光照与湿度耦合下的老化综合分析

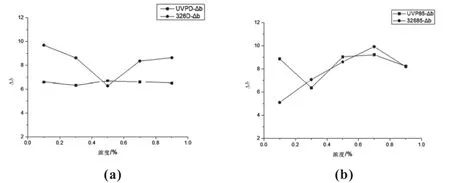

根据不同浓度的紫外吸收剂老化前后平均色差评估,如图5所示,干燥条件下0.3%UV-P浓度、0.5%UV-326浓度最佳,同时UV-326改性样品除最优浓度(0.5%)样品外,其余浓度的Δb值都高于UV-P改性样品,说明在干燥条件下UV-P的抗老化效果优于UV-326。潮湿情况下0.3%UV-P和0.1%UV-326最佳,0.7%UV-326色差最大。如图6所示,松木板条件下0.5%UV-P、0.9%UV-326浓度下效果最佳。同时实验结果证明树脂板和松木板涂膜的最佳改性配比存在一定差异。

图5 在RH45%(a)和 RH85%(b)下不同浓度的UV-P与UV-326改性桐油Δb平均值对比Fig.5 Comparison of the average Δb of UV-P and UV-326 modified tung oil of different concentrations under RH45% (a) and RH85% (b)

图6 RH85%下松木板上不同浓度UV-P与UV-326改性桐油Δb平均值对比Fig 6 Comparison of the average Δb of UV-P and UV-326 modified tung oil in different concentrations on pine wood under RH85%

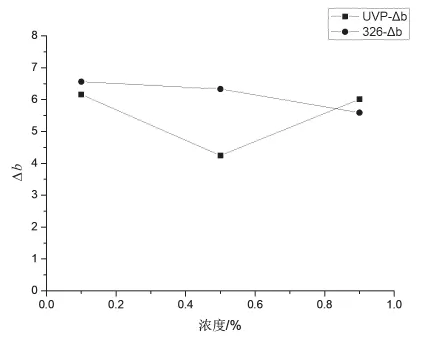

进一步比较松木板涂刷两种紫外吸收剂最优配比样品。如图7所示,两种配比在潮湿条件下的老化全过程表现相近。老化早期UV-P改性样品变色较大,但随着老化时间增加变色速率逐渐放缓,长期表现优于UV-326,最终Δb最大值在9.5~10.0之间,小于0.9%UV-326改性样品。

图7 RH85%下松木涂刷0.5%UV-P与0.9%UV-326改性桐油Δb随时间变化Fig.7 Variation of Δb of 0.5%UV-P and 0.9%UV-326 modified tung oil on pine wood with time under RH85%

总体来说,UV-P 0.3%浓度在树脂板和松木板上均有较好的抗紫外老化效果,受湿度影响较小,且UV-P 0.1%、0.5%浓度样品在不同基材上均与0.3%浓度有相近的表现,因而UV-P在建筑木构件上使用时不必大幅增加浓度;松木板上涂刷UV-326 0.9%虽然能达到与UV-P 0.5%浓度样块相近的保护效果,但较树脂板上涂刷UV-326的最优浓度发生了大幅增加,紫外吸收剂添加量较高,且从长期变化趋势来看效果不及UV-P。从长期表现上看,UV-P改性的桐油在较低紫外吸收剂添加量的条件下实现了对不同基材上的桐油涂层的保护,其中UV-P0.3%改性桐油效果最佳。

2.4 红外吸收光谱表征

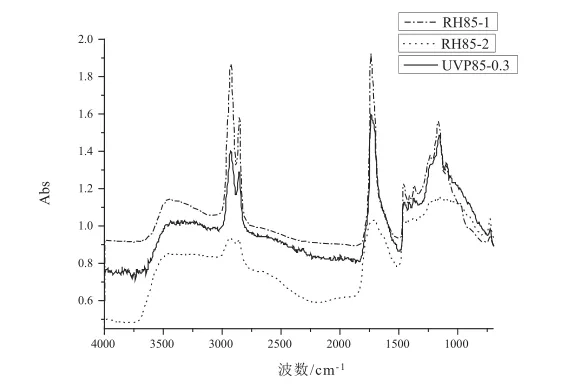

将保存于高湿度环境内未添加紫外吸收剂的桐油紫外光老化前后样品RH85-1、RH85-2的红外吸收光谱,与高湿度环境下改性效果最佳的UVP85-0.3试样老化后的红外光谱进行比较(如图8所示)。结果显示,在紫外光老化后,未改性桐油的最强吸收波段1740cm-1吸收峰(酯基伸缩振动)、2930cm-1和2850cm-1两处吸收峰(甲基与次甲基的伸缩和变形振动)大幅下降。UVP85-0.3老化后的红外吸收光谱在上述吸收段中吸收强度下降的程度明显低于老化后的未经改性样品RH85-2,说明添加紫外吸收剂能在潮湿条件下极大减缓桐油老化的速率。

图8 有无添加紫外吸收剂的桐油老化前后的红外光谱Fig.8 Infrared absorption spectrum of tung oil with or without UV absorbent before and after aging

3 结论

(1)本研究证明使用紫外吸收剂改性桐油可有效减缓桐油老化黄变,其中UV-P在较低添加浓度下能获得较好的效果,最佳添加浓度在0.3%~0.5%之间,最佳添加量与基材种类、环境湿度关系不大;UV-326在干燥条件下最佳添加浓度为0.5%,高湿度、树脂板条件下最佳添加浓度为0.1%~0.3%,高湿度、木基材涂刷条件下需要大幅添加紫外吸收剂才能保证效果,最佳添加量为0.9%;在最佳添加浓度下两种紫外吸收剂表现相近。

(2)综合考虑湿度、桐油基材的影响、紫外吸收剂量的控制以及长期使用表现,添加 0.3%~0.5% UV-P对较高保存湿度、木材表面使用的桐油进行耐紫外改性效果较好,在较低紫外吸收剂添加量的条件下实现了对涂层和基材的保护,改善了桐油这种传统建筑涂饰材料的耐紫外性能,对传统建筑特别是中国南方潮湿地区木构建筑传统保护材料的改良和创新具有启发和参考作用。