乡镇生活和工业融合污水处理站改造设计及运行

魏爱书,巴德鹏,周 勇,牛晓君,王瑞霖

(1.北京首创生态环保集团股份有限公司,北京 100144;2.首创爱华(天津)市政环境工程有限公司北京分公司,北京 100144;3.北京首创生态环保集团股份有限公司北方分公司,山西 太原 030032;4.宿迁首创污水处理有限公司,江苏 宿迁 223851;5.华南理工大学环境与能源学院,广东 广州 510006)

江苏地区乡镇企业聚集,在发展过程中形成了厂镇融合的特点,其污水处理设施同时接纳生活污水和工业废水的情况较为普遍〔1-2〕。而已建成的乡镇生活污水处理厂往往存在对工业废水进水比例考虑不足、工艺不完善、运行维护困难以及出水不能稳定达标的问题〔1,3〕,对融合性污水处理设施的升级改造受到越来越多的关注〔1-3〕。本研究介绍了江苏某地区乡镇生活污水处理站点接收工业废水的项目改造情况,以期为类似项目的工程设计提供参考。

1 工程概况

该区域建有6座乡镇生活污水处理站点,设计规模均为1 000 m3/d,主要工艺流程为格栅/提升泵房+细格栅/调节池+配水池+一体化ANO设备+滤布滤池+紫外消毒,设计出水标准为《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。每座站点的一体化ANO设备由6组单座处理量为200 m3/d的罐体并联组成。

1.1 改造前运行水量

6座乡镇污水处理站点改造前进水量为设计规模的48.50%~65.00%,平均进水量为580.80 m3/d,平均处理能力余量为419.20 m3/d。经调研处理站点需接纳的平均工业废水量为164.08 m3/d,最大为378 m3/d。设施处理规模余量较大,有充足的空间接纳工业废水。

1.2 改造前进出水水质

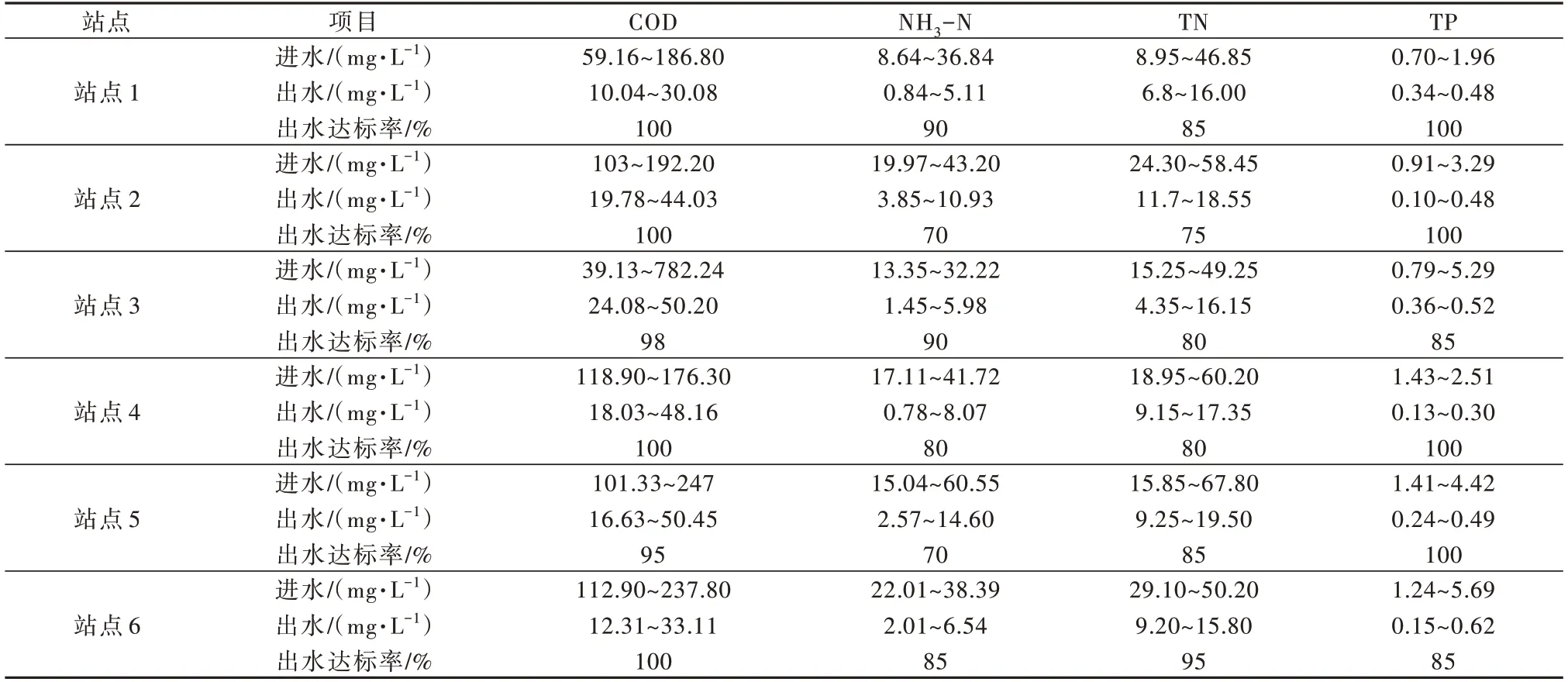

表1为各站点改造前进出水水质情况。

表1 改造前进出水水质情况Table 1 Influent and effluent quality before reconstruction

由表1可知,NH3-N和TN冲击负荷较高,6座站点最高进水NH3-N为32.22~60.55 mg/L,最高进水TN为46.85~67.80 mg/L,超过了原为处理乡镇生活污水而设计的进水指标(NH3-N设计进水指标为35 mg/L,TN为45 mg/L);NH3-N平均出水达标率为80.83%,TN平均出水达标率为83.33%,改造前处理设施对含氮负荷高的冲击性进水处理能力不足。同时,部分站点TP的出水达标率为85%,说明改造前处理设施同样对含磷负荷高的冲击性进水处理能力不足。此外,部分站点最高进水COD达到782.24 mg/L,说明存在企业违规排放工业废水进入市政管网的现象。

经过对各站点改造前进出水水质分析可知,平时各站点进水污染物浓度较低,运行较稳定,出水水质达标情况较好。但是由于偶然的工业废水进入市政管网,进水水质异常偏高,原处理设施抗污染物冲击负荷能力不足,最终导致关键污染物出水达标率下降。

1.3 改造前运行情况及存在问题

原乡镇污水处理站点设计进水仅为生活污水,但实际运行中有未达标排放的工业废水无序混入市政管网,工业废水成分复杂、可生化性差、氨氮高,导致进水水质超标,稳定运行和出水达标压力大。

改造前每座站点主体工艺单元为6组并联的一体化ANO罐体,每个罐体内设置缺氧+好氧+沉淀3个区段,缺氧区总有效容积为17.27 m3,好氧段总有效容积为46.47 m3。按照原设计规模1 000 m3/d计算,缺氧区水力停留时间(HRT)为2.49 h,好氧区HRT为6.69 h。缺氧区HRT接近设计规范取值范围(2~10 h)的下限,系统脱氮能力不足,抗冲击负荷能力不足,在实际进水量仅占设计进水量约58.08%的情况下,仍然出现NH3-N和TN出水达标率不高的情况。

原工艺未设置厌氧段,缺乏生物除磷能力。虽然在缺氧段设置了PAC投加点,但实际运行效果较差,一旦接入工业废水,系统除磷能力不足。此外,系统实际运行时进水COD较低,缺乏碳源补充装置,影响脱氮效果。

每座站点配置36台流量为200 L/min的隔膜气泵,为一体化设备的曝气、气提硝化液回流和气提剩余污泥回流提供动力。但实际运行中,隔膜气泵维护难度大,气提回流系统运行不稳定,回流量比例调整余地小。

2 工程设计

2.1 设计水量水质

6座乡镇污水处理站点改造后平均工业废水水量占比为17.66%,主要为食品加工和纺织废水,接纳的工业废水应达到《污水排入城镇下水道水质标准》(GB/T 31962—2015)或《纺织染整工业水污染排放标准》(GB 4287—2012)。考虑到该区域后续工业废水的增长量以及现有单体规模,本次改造项目的设计规模仍取1 000 m3/d。同时,根据工业废水和生活污水比例、工业废水水质调研摸底情况,并结合改造前实际进水水质,得出设计进水水质,设计出水水质按GB 18918—2002一级A标准执行(表2)。

表2 设计进出水水质Table 2 Design influent and effluent quality

2.2 改造设计思路及工艺流程

本次改造设计的核心是提高系统脱氮除磷能力。

(1)严格控制进水水质,为排放企业新建污水管道和监测仪表,确保接入污水处理站点的工业废水在预处理达标后有序排放进入市政污水管道。

(2)将原一体化ANO设备改造为倒置A2/O工艺,A2/O工艺将缺氧段前置,解决了平时进水碳源不足、反硝化不充分的问题;同时厌氧段和好氧段直接相连,聚磷菌经过厌氧释磷后直接进入好氧吸磷,从而提升生物系统脱氮除磷能力。另外,改造实施中充分利用原配水池,将其改造为预缺氧池,进一步充分利用进水碳源,减少碳源投加;同时增加缺氧段停留时间,提高抗冲击负荷能力。

(3)单独使用倒置A2/O工艺处理工业废水与生活污水时,TN和NH3-N出水达标率保证度较低〔4〕。A2/O工艺配合MBBR池可利用悬浮填料上附着的硝化细菌,强化生物系统硝化能力,进一步提高系统脱氮能力〔5〕。但将原一体化设备罐体直接改造为MBBR池时,增加拦截网、硝化液回流泵及其他附属设备的施工难度较大,同时较难保证悬浮填料的流化效果,因此本次改造在倒置A2/O后新建MBBR池。

(4)增加高效沉淀池强化化学除磷,提高系统TP出水达标率;针对缺乏碳源投加装置的问题,增加乙酸钠投加系统;新建鼓风机房和污泥回流泵取代原隔膜气泵系统,提高系统运行的稳定性和维护的便捷性。

改造后的工艺流程如图1所示。

图1 改造后工艺流程Fig.1 Process flow after reconstruction

2.3 主体工艺设计

2.3.1 一体化ANO设备改造

将原ANO改造为倒置A2/O工艺,设计规模为1 000 m3/d,6台一体化罐体由并联改为串联,依次改造为缺氧段、厌氧段和好氧段,布置如图2所示。污泥BOD5负荷0.118 kg/(kg·d),总氮负荷0.015 kg/(kg·d),污泥质量浓度4 g/L,污泥龄20 d,气水比6∶1,污泥回流比100%。设备方面,预缺氧段增加双曲面搅拌器2台,D=500 mm,N=1.1 kW;拆除原一体化设备内部设备和管线,缺氧段新增双曲面搅拌器4台,D=500 mm,N=1.1 kW;厌氧段新增双曲面搅拌器2台,D=500 mm,N=1.1 kW;好氧段拆除原隔膜气泵系统,更换为变频罗茨鼓风机2台(互为备用,同时为新建MBBR池供气),Q=4.3 m3/min,H=4.0 m,N=5.5 kW;拆除原曝气系统,新建好氧区微孔曝气系统。

图2 一体化设备改造示意Fig.2 Schematic diagram of integrated equipment reconstruction

2.3.2 新建MBBR池

新建MBBR池1座,钢混结构,L×W×H=7.6 m×9 m×3.3 m,有效水深2.8 m,水力停留时间4 h,硝化液回流比100%~300%。MBBR填料V=60 m3,填充率31.32%,拦截网及附属设施1套。硝化液回流泵3台,变频控制,Q=4.3 m3/min,H=9 m,N=2.2 kW。新建曝气系统,由新建鼓风机房供气。

改造前后生物系统容积和HRT见表3。改造后总缺氧段HRT为4.2 h,较改造前增加1.71 h;厌氧段HRT为1.65 h;总好氧段HRT为8.95 h,较改造前增加2.26 h。增加各段HRT可提高系统应对冲击性负荷的能力。

表3 改造前后生物系统容积及水力停留时间Table 3 Volume and hydraulic retention time of biological system before and after reconstruction

2.3.3 新建二沉池及污泥泵房

新建二沉池1座,D=8.4 m,池边水深2.1 m,表面负荷0.75 m3/(m2·h),配置1台中心传动单管吸泥机,N=0.75 kW。新建污泥泵房1座,污泥回流泵3台,2用1备,Q=20 m3/h,H=15 m,N=0.75 kW;剩余污泥 螺 杆 泵2台,1用1备,Q=2 m3/h,H=60 m,N=1.5 kW。由于新建MBBR池、二沉池和高效沉淀池会造成水头损失,水流无法重力流入原滤布滤池,因此在二沉池出水段增加1座中间提升泵井,配置潜污泵2台,1用1备,Q=42 m3/h,H=10 m,N=5.5 kW。

2.3.4 新建高效沉淀池

新建高效沉淀池1座,主要用于化学除磷。由于改造区域狭小、作业面紧张、工期短,采用碳钢材质的一体化设备,L×W×H=5.2 m×4 m×5.5 m,混合时间1.5 min,絮凝时间15.9 min,沉淀区表面负荷8.42 m3/(m2·h)。混合搅拌器1台,D=500 mm,N=1.5 kW;絮凝搅拌器1台,D=700 mm,N=2.0 kW;刮泥机1台,D=4 m,N=0.37 kW;污泥泵3台,Q=6.5 m3/h,H=12 m,N=0.55 kW。

2.3.5 新建加药间

新建钢结构加药间1座,与高效沉淀池合建。考虑到化学除磷和SS的去除需求,将PAC、PAM投加至高效沉淀池,质量浓度分别为40 mg/L和1 mg/L。PAC计量泵2台,1用1备,Q=50 L/h,H=40 m,N=0.37 kW;PAM计量泵2台,1用1备,Q=50 L/h,H=40 m,N=0.37 kW。投加乙酸钠至预缺氧池,质量浓度为35 mg/L,乙酸钠计量泵2台,1用1备,Q=50 L/h,H=40 m,N=0.37 kW。

3 运行效果及经济分析

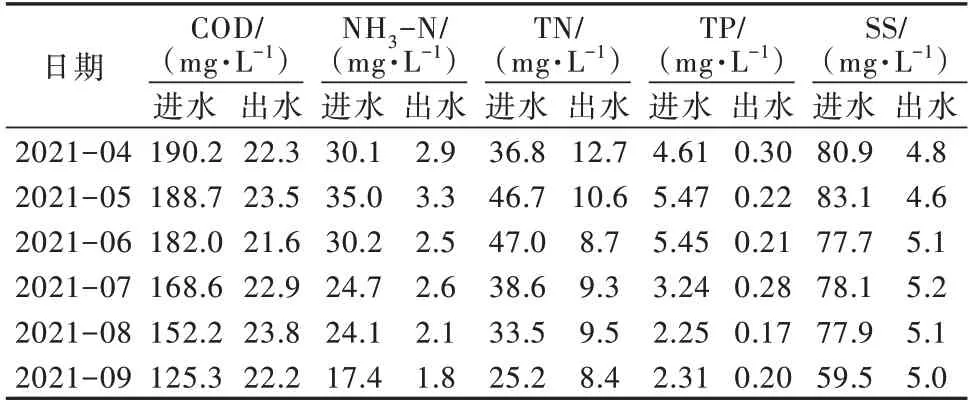

改造工程于2020年12月施工完毕,2021年1月至3月试运行,2021年4月 正式运行。2021年4月 至9月期间,各站点平均进水流量中生活污水为530 m3/d、工业废水为200 m3/d,进出水水质见表4。与改造前相比,NH3-N达标率由80.83%提升至100%,TN达标率由83.33%提升至100%,TP达标率由部分站点的85%提升至100%,改造工程实现了增强系统脱氮除磷能力的目的。

表4 改造后进出水水质Table 4 Influent and effluent quality after reconstruction

该乡镇污水处理站点改造后关键工艺段的污染 物平均去除率见表5。

表5 改造后关键工艺段污染物平均去除率Table 5 Average removal rate of pollutants in key process sections after reconstruction

对于COD指标,倒置A2/O段COD去除率为67.35%;MBBR池COD去除率为54.30%,累积去除率为85.08%。由于COD进水指标较低,倒置A2/O去除了大部分的COD,MBBR池的主要作用是增加好氧段总HRT,提高生物系统抗冲击负荷能力。

对于NH3-N和TN指标,倒置A2/O段NH3-N和TN去除率分别为53.13%、50.11%;MBBR池NH3-N和TN去除率分别为78.64%、44.06%,累积去除率分别为89.99%、72.09%。MBBR工艺通过提高生物系统的硝化反硝化能力,保证了TN和NH3-N出水指标的达标率,特别是对NH3-N去除率贡献较大。

对于TP指标,改造后的生物工艺段(倒置A2/O+MBBR池+二沉池)的TP累积去除率为62.35%;高效沉淀池的TP去除率为82.63%,累积去除率为93.46%。化学除磷起到了保证TP出水稳定达标的关键作用。

改造前主体工艺段一体化ANO设备(缺氧段+好氧段+沉淀段)主要污染物的平均去除率:COD为77.89%、NH3-N为80.50%、TN为68.43%、TP为82.99%。改造后主体工艺段(倒置A2/O+MBBR池+二沉池+高效沉淀池)主要污染物的平均去除率均有较大幅度提高,其中COD为86.17%、NH3-N为90.51%、TN为73.08%、TP为93.46%。

本次改造,单座站点改造总投资588.82万元,其中建安费158.48万元,设备费430.34万元,设备费中一体化设备拆改费99.76万元。改造后,单座站点运行费为1.40元/m3,其中电费0.32元/m3,药剂费0.90元/m3,人工费0.18元/m3。

4 结论

江苏某乡镇生活污水处理站点面临工业废水混入,进水冲击负荷大,出水NH3-N、TN和TP达标率低,且设备运行维护难度大的问题。以利用现有设施接纳工业废水为目的,将乡镇生活污水处理站点改造为工业废水和生活污水融合性处理站点,从提高系统脱氮除磷能力出发,将原一体化ANO设备改造为倒置A2/O工艺,新建MBBR池及高效沉淀池。改造后,乡镇企业工业废水得到了有序收集和处理,各站点出水NH3-N、TN和TP达标率均为100%,出水水质达到GB18918—2002一级A标准。