切屑油泥压榨设备油箱的改造

薛飞,陈国栋,胡堃,戈光福,唐一峰

上汽大众汽车有限公司 上海 201100

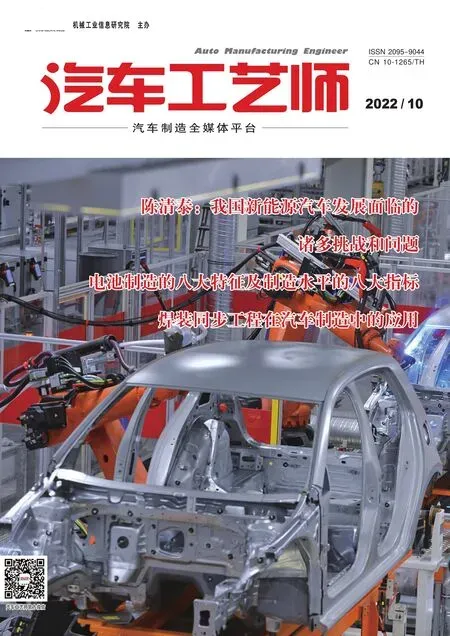

如何提高切削油回收的纯净度,对提高切削油回收利用率、减少环境污染有重要意义。曲轴采用CBN(立方碳化硼)砂轮对轴颈外圆磨削,达到设计所需精度。磨削过程会产生大量的热,宏观上由于“热胀冷缩”会对曲轴的几何尺寸造成影响,微观上集聚在轴颈表面热量产生的高温会对曲轴表面的金相组织产生影响[1]。因此在磨削过程中需要连续大量地施加切削液,达到冷却润滑的目的。废弃的磨削残渣中混和有大量的粉末状钢制碎屑、切削液及少量脱落的砂轮磨粒。为了回收残渣中的切削液,现有技术采用压榨设备(见图1),通过挤压实现固体残渣和切削液的分离。现有压榨设备存在以下几个问题:

图1 压榨设备

1)压榨出的切削液废渣含油量高,导致油液回收率不高,一年未重复利用的油液损失达到25.6t。

2)混有大量的粉末状钢制碎屑的油液进入提升槽,会大大降低提升泵寿命。

3)由于提升槽设计容量较小,一次压榨可能使油箱上极限液位传感器报警,导致无法继续抽吸油液。且平时难以清洁提升泵底槽残渣。

传统解决方案

1)针对压榨出的切削油废渣含量高的问题,可使用空隙更小的过滤网。但该方案会降低压榨时切削液的通过性,减少出油量,延长压榨时间。

2)针对混有大量粉末状钢制碎屑的油液会降低提升泵寿命的问题,可对提升泵的轴承采用更高的密封防护措施。但该方案会增加提升泵的成本。

3)针对提升槽容量较小,且平时难以清洁提升槽底残渣的问题,可对提升槽进行改造扩大提升槽的容量。但该方案需要将原有提升槽报废。

解决措施

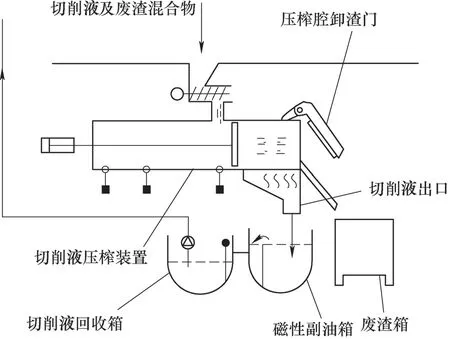

设计了一种磁性过滤切削废渣的副油箱,如图2所示。在原有提升槽的管路后连接一个带有磁性过滤装置的副油箱,利用磁场大量吸附粉末状钢制碎屑。

图2 新增副油箱原理

其技术特点如下。

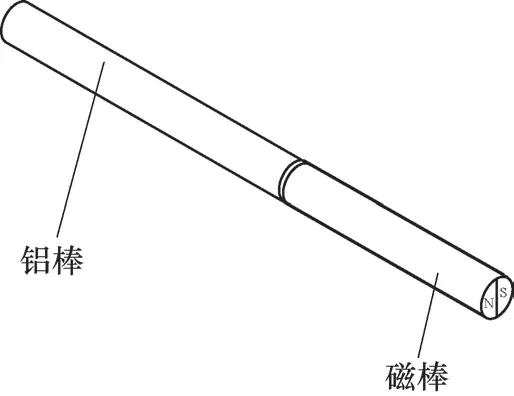

1)采用磁性材料制成圆棒,并与等直径的铝棒通过螺纹联接(见图3)。

图3 磁性吸附棒

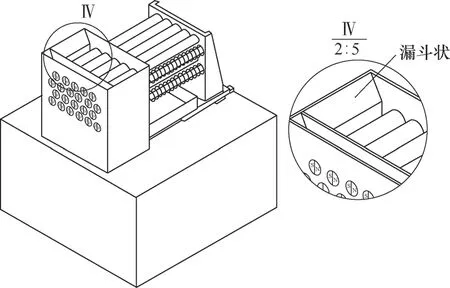

2)用导磁材料制造副油箱支架。其中副油箱支架上有内孔直径与磁棒外径能间隙配合的管状结构。并且分四层管状结构交错排列。磁棒能在副油箱支架的管状结构内滑动(见图4)。

图4 副油箱支架

3)磁棒磁极的排列顺序为同一层相邻之间为异性磁极,上下两层相邻之间为异性磁极。且磁棒中心距离依据磁场强度优选得到。

4)副油箱支架上有漏斗状结构,压榨后的切削油经副油箱支架的管状结构外壁流过(见图5)。

图5 漏斗状结构

5)当磁棒在副油箱支架的管状结构内时,磁场在管状结构外大量吸附粉末状钢制碎屑。当铝棒在管状结构内时,管状结构外磁场消失,粉末状钢制碎屑脱落。

6)多根磁棒与铝棒按磁场强度优选为依据的距离分层交错排列。且所有磁棒、铝棒的长度尺寸一致(见图6)。

图6 等轴侧局部放大

7)角铁通过导轨滑块与副油箱连接,并且角铁能沿着导轨移动,实现同时带动所有的磁棒、铝棒的轴向运动[2],实现副油箱支架的管状结构磁场有无状态的切换。

8)在铝棒的外径上套有弹簧,弹簧的一端支撑在副油箱支架上,另一端支撑在角铁上。

9)导轨远离副油箱支架的极限位置设置有限位挡块。

10)角铁底座上连接有废屑盘,且废屑盘的前部尺寸沿磁棒轴向远离副油箱支架方向比磁棒的末端尺寸大20mm(见图7)。

图7 副油箱装配

当含有大量钢制粉末碎屑的切削油流过副油箱7支架的管状结构时,大量钢制粉末碎屑被磁场吸附在管状结构外壁,达到二次过滤的目的。剩下的非钢制碎屑在隔板隔开的沉淀区域内沉淀。当管状结构外壁达到吸附极限时,手推动把手,通过角铁带动磁棒、废屑盘克服弹簧力的作用向左移动,当铝棒进入副油箱支架的管状结构时磁性消失。吸附在副油箱支架的管状结构外的大量钢制粉末碎屑脱落在废屑盘内。当钢制粉末碎屑脱落完毕,松开手的压力。在弹簧力的作用下角铁复位。磁棒重新进入副油箱支架的管状结构。角铁遇到限位挡块停止。

结语

本装置结构简单,制造维护简单,可靠性好。使用操作方便,过滤大量钢制粉末碎屑效果显著(见图8)。在切削液回收领域有较大的推广价值。每年可获得再生磨削液25 600kg,单价7.04元/kg,可节约费用180 224元/年。

图8 吸附和清除钢制颗粒后的副油箱支架对比