焊装同步工程在汽车制造中的作用

于子秋,于跃

1.北京汽车研究院 北京 100300

2.玛斯特轻量化科技(天津)有限公司 天津 300000

在汽车开发过程中,在产品设计环节,基本能保证产品的合理性。工艺分析工作经常出现各专业工艺工程师单独与产品部门提出同步工程提案,同步工程中缺少各专业的统一协调,出现提出的提案水平参差不齐,有时还出现各专业提案内容相悖现象。在制造开发阶段,各专业工艺制定阶段,各专业之间的工艺交流具有随意性,缺乏系统的统筹协调,容易对后期阶段造成不必要的质量事故,严重影响汽车的质量、精度和生产效率,同时也会增加后期工装改进、生产组织与服务等方面的成本。

同步工程就是根据车身开发工作具体情况,制定适合自己的工艺同步工程平台,把工艺同步工程制度化、流程化及细节标准化,阶段性地对各专业同步工程内容统一评审达成一致后再提报设计部门,这样才能保证工艺同步工程工作有效、系统地进行。

同步工程就是将产品存在的制造相关的问题提前提报给设计部门,将工艺设计内容也提前提报给设计部门。在开发数据未冻结时,做到产品数据满足工艺要求。

焊装同步工程就是焊装工艺工程师的在车身数据开发整个周期,与车身开发同步,完成对车身数据工艺适应性校核,完成对车身数据的工艺输入,避免生产线工装设备制造阶段成本的增加和生产线匹配周期的延长。

焊装同步工程

焊装同步工程就是产品开发过程中,车身设计和工艺、工装的开发,产品和质量目标同步进行,产品开发从造型开始到车身数据设计完成的整个设计过程中,都要考虑后序工艺和工装的水平和能力,考虑质量目标的实现要求,即产品开发时就要考虑到整个产品生命周期的所有因素(质量、成本、周期和客户要求)的一种系统方法。

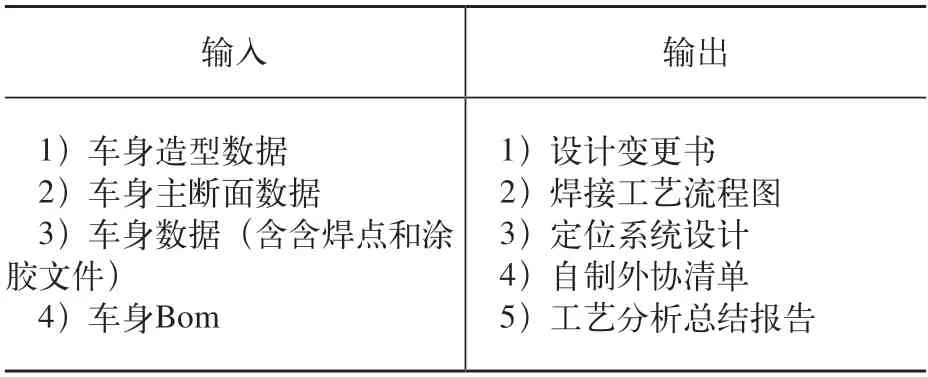

焊装同步工程主要包含以下内容:车身结构合理性分析、装配可行性分析、车身定位合理性分析、焊钳的通过性分析、涂胶(点焊胶、结构胶、减振胶及折边胶)的合理设计、包边工艺合理性及焊接工艺流程图制作等七个方面。通过同步工程工程师对车身初版数据的制造可行性分析,避免冻结数据后出现大量的工程有关的改变,避免制造周期的增加和制造成本的增加,满足产品质量要求。车身同步工程的输入和输出见表1。

表1 车身同步工程的输入和输出

1.车身结构合理性分析

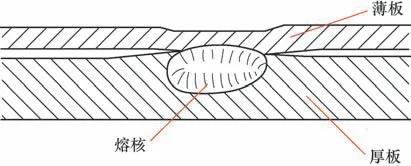

1)板材料厚比≤3:1。在焊接两种板材料厚焊接时,两种材料厚度比>3:1时,形成的焊接熔核更多的集中到了板材较厚的一侧,且形成的焊接熔核过小,造成了焊接强度的不足(见图1)。因此,通常要求板材料厚比≤3:1 。

图1 不同板厚焊核断面

2)避免四层焊,由于四层焊焊接质量不确定性,四层焊在汽车制造中很少采用;

3)总成焊接对冲压件厚度的要求,两种或三种焊接板材总厚度≤5.5mm,超过5.5mm时,焊接质量可靠性不能保证。

3)冲压件结构设计质量直接影响着焊接精度,如冲压件三角筋设计,避免了冲压件侧面全部接触,减少了冲压件匹配工作量(见图2),提高焊接总成的匹配效率。

图2 冲压件三角筋设计

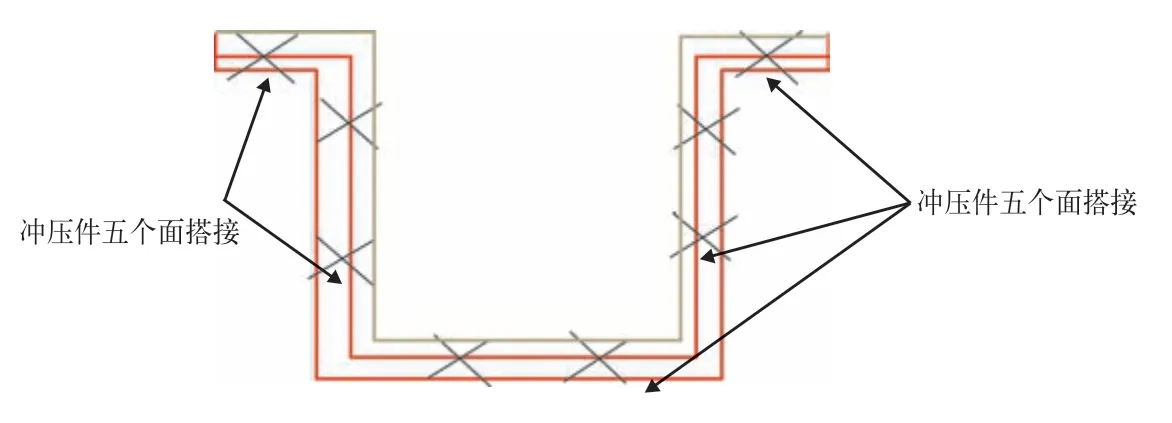

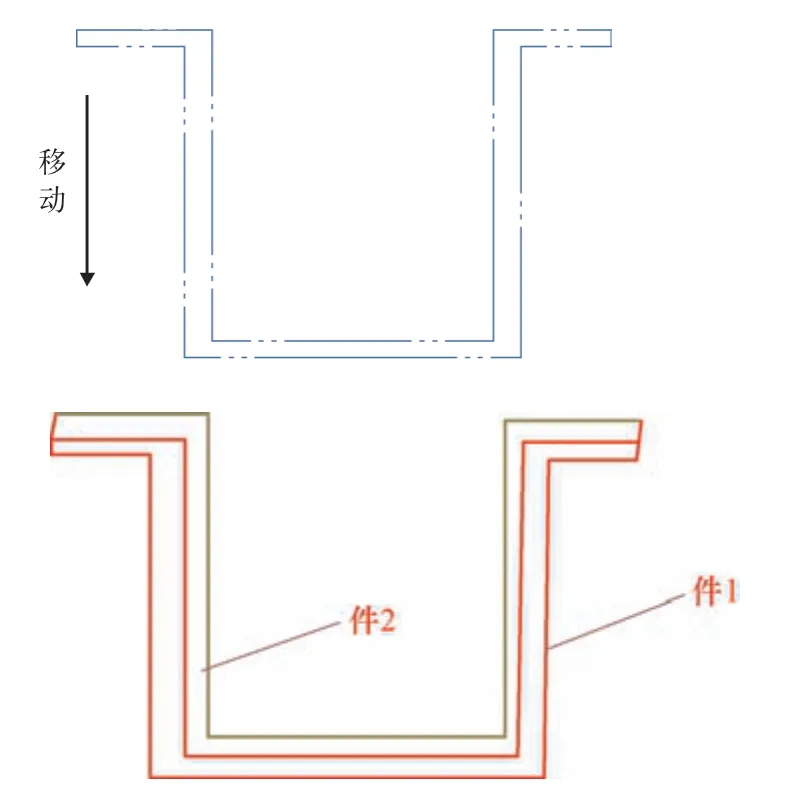

4)U形冲压件设计结构中,焊接总成五个面均为搭接面通常是不采用的。由于冲压件回弹不能全部消除,板件回弹会造成两个板件不能完全贴合,合理的匹配面设计,应保证两个板件焊接面可以有效地贴合,一般避免五个面搭接(见图3),通常采用四个面搭接(见图4)。

图3 应避免五个面搭接

图4 采用四个面搭接

5)焊接边最佳长度尺寸的确定,焊接边通常为14m m;由于车门导轨外饰胶条装配的影响,采用φ11mm的电极,车门导轨一般为11mm(见图5)。

图5 车门导轨宽度设计

6)考虑到车门装配饰条和视觉效果的影响,车门门洞位置宽度尺寸为12mm,侧围外板宽度比内板大1mm(见图6)。

图6 侧门门洞宽度设计

2.装配的可行性分析

1)首先,装配过程中,组成件不存在干涉;然后,两个组件运行过程中件1和件2不干涉,同时应避免运行过程中一直接触(见图7)。

图7 件2运行过程中与件1接触

2)两个冲压件单件公差再加上装配公差的关系,板件边缘到另一冲压件圆角距离定义为≥3mm,否则,就存在干涉风险(见图8)。

图8 板件到圆角距离≥3mm

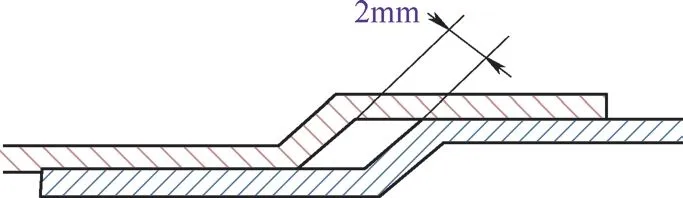

3)为避免干涉,非焊接面应留≥2mm间隙(见图9)、板件间圆角间隙1mm(见图10)。

图9 非焊接间隙9mm

图10 圆角间隙1mm

3.车身定位的合理性分析

1)一般情况下,冲压件采用2个圆孔定位,有时考虑到材料较薄(0.6~0.8mm),板件尺寸较大(长×宽≥1000mm×1000mm),定位孔距≥800mm,采用4个孔定位的过定位设计,以克服板件刚性差带来的尺寸偏差(见图11),采用4个圆销。

图11 过定位孔设计

2)从车身尺寸精度稳定性考虑,前后工序定位保持一致性,冲压件和焊接总成定位的一致性分析,都有效地降低了数据冻结后设变的费用和制作周期,如前、后工序定位孔、定位面位置不允许变化。

4.焊钳的通过性

一般根据工程师经验和通用焊钳的模拟,确定焊接结构的焊钳通过性,焊钳运用分析数据应考虑:

1)减少焊钳种类和数量,通过减少焊钳种类和数量分析,可以大大地节约开发成本。

2)采用通用焊钳,避免特殊焊钳、特殊电极,也是降低成本的有效途径。

3)焊钳干涉应考虑设计结构更改和焊接边延长、焊点位置的调整(见图12)。

图12 焊钳通过性模拟

4)特殊车身结构或特殊焊接部位采取有效地解决措施,除采用特殊焊钳、特殊电极外,应考虑采用结构胶粘结和螺栓联接等手段。

5.涂胶的合理设计

涂胶的设计应分析车身需要采用涂胶的部位和需要涂胶型面的形状。

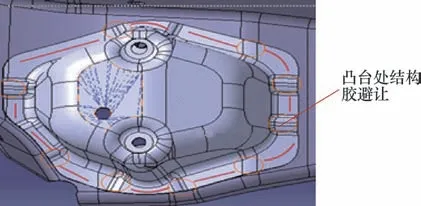

1)点焊胶、结构胶涂胶设计基本准则必须规避凸台、圆角、缺口处(见图13)等非贴合面,避免涂胶无效设计,浪费多余成本。

图13 结构胶避让圆角

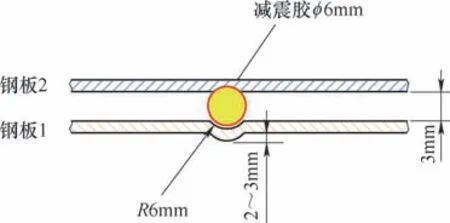

2)减振胶涂胶设计如图14所示,折边胶涂胶设计如图15所示。

图14 减震胶涂胶设计

图15 这边胶涂胶设计

6.包边工艺可行性

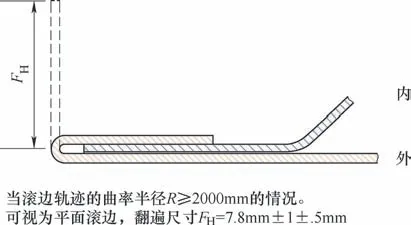

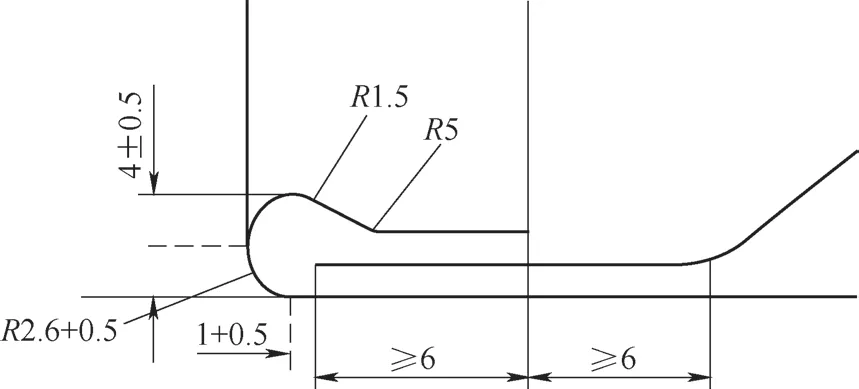

1)四门两盖(五门一盖)机器人包边宽度基本原则一般8mm(见图16);专机包边一般10mm,包边宽度设计不合理,包边宽度过大或过小都会直接导致包边效果不好、包边强度不够。

图16 门盖滚边宽度设计

2)拐角和高度差很大时一般不能完全包边,外板包边宽度(2.5~3.5)mm±0.5mm过度即可,如图17所示。

图17 拐角处包边设计规范

3)机盖后部水滴包边断面尺寸按照图18所示要求即可。

图18 水滴包边高度和宽度

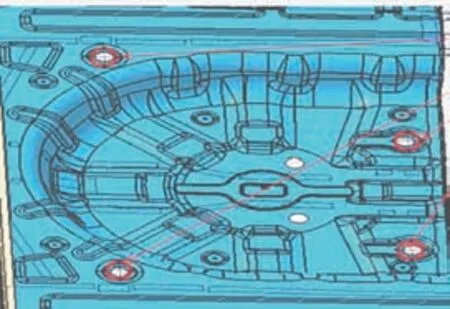

7.焊接工艺流程图

焊接工艺流程图的设计应尽量做到焊装工序数量最小化,以控制工装开发成本,直接指导生产线工装设计制造。结合tecnomatix软件(或者Delmia、sysweld软件)进行PD、PS生产线虚拟仿真技术,合理地分配工位和焊点工时平衡,优化焊装工艺设计。按照生产规划科学地分解白车身每个工序节拍,满足生产纲领要求,使制造规划前移到设计阶段,节约了大量的焊装工艺规划时间;根据车身数据结构拆分工序,确定焊接方式和工序排布,完成焊装工艺流程图(见图19)。

图19 焊接工艺流程

焊装同步工程在某车型上的应用

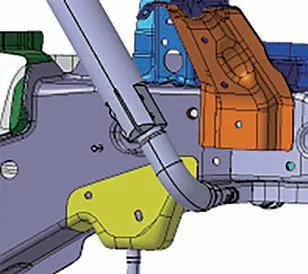

下面从装配可行性应用、车身定位合理性应用、车身定位对车身精度的影响、焊接工艺流程图及车身定位共线方案的选取五个方面进行阐述。

1.装配的可行性应用

具有初步焊装知识的工程师都认为装配的可行性就是看数据是否干涉很简单,其实不然,装配干涉不仅仅限于各部件之间数据干涉,而是检查数据各部件在装配过程中是否干涉、是否存在干涉的风险(见图20)件1(侧围)装配水平运行过程中易与件2(通风室)干涉,为避免干涉,要求通风室 “面3”向上倾斜“7°”,这样设计就可以避免侧围合拼过程中与通风室干涉。

图20 侧围装配时避免与通风室干涉

某车型侧围内板如图21a所示,B柱和C柱之间没有连接,侧围内板总成尺寸不稳定,装配白车身后,侧围内板上各装配孔位不稳定,影响整车精度。在同步工程分析数据时,在不影响车身结构前提下,增加了1个连接板冲压件(见图21b),形成了新的侧围内板总成(见图21c)。这样,侧围内板总成运输、定位比较可靠,装配时尺寸精度稳定,保证了车身总成的尺寸稳定性。

图21 侧围内板总成工艺分析案例

2.车身定位的合理性应用

在汽车行业,车身定位设计工程师很多,但能做到车身定位设计合理,成本最低,车身焊接变形最小(不含冲压件回弹变形)的优秀设计并不多。车身定位除了考虑最基本的3-2-1设计原理外,更多的要考虑车身定位设计中过定位的合理运用。

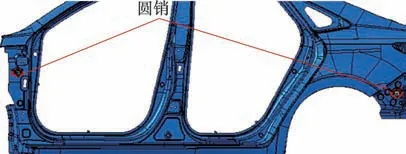

1)侧围外板一般设计为一圆、一个菱形销。为防止侧围外板X向尺寸不稳定,侧围外板采用了过定位设计,采用了2个圆销(见图22)。

图22 侧围定位孔过定位应用

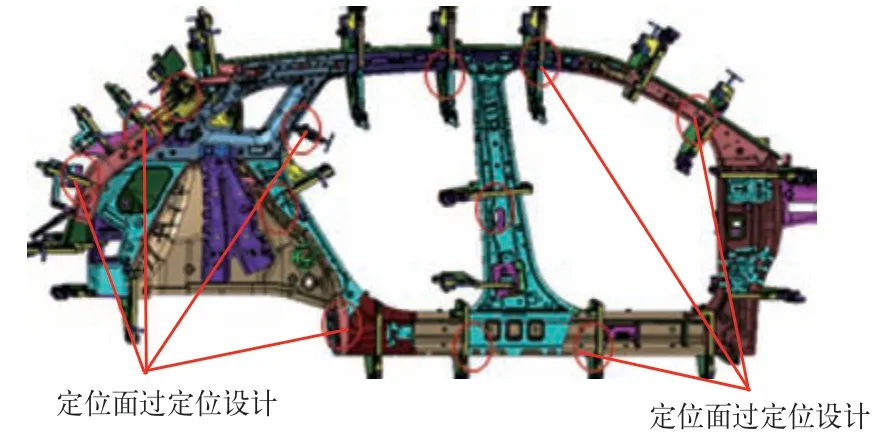

2)侧围定位面采用过定位设计,保证了侧围总成焊接过程中焊接变形的最小化(见图23)。

图23 侧围过定位应用

3.车身定位对车身精度影响

车身定位对车身精度的影响主要从定位孔和面的一致性阐述车身定位对车身制造的影响:

1)后地板骨架总成工位后纵梁前部采用a处定位;后地板总成工位采用定位面b(见图24),这样,两个工位定位面不一致。

图24 定位面比较1

2)后地板骨架总成工位后纵梁采用定位面a;白车身测量支架采用定位面b;下车体总成采用了定位面c(见图25)。

图25 定位面比较2

白车身总成检测时,支撑面b与车身存在1mm间隙,由于后纵梁定位面位置一致在变化,不能确定是哪个工位后纵梁产生了焊接变形;利用白车身检测数据解析问题点时,问题产生的原因就会分析得不准确,影响白车身匹配提高白车身精度的周期。在定位面修改统一后,直接找到后梁架总成工位焊接变形部位,后纵梁超差点,采取模具修整措施,很快解决了问题。该项定位更改造成的模、夹、检具费用合计至少5万元,制造周期1个月。如此可见,定位的一致性对工装制造重要性。

4.车身定位共线共线方案的选取

车身定位共线方案以现有项目四个车型下车身共线定位方案为例,阐述车身定位共线方案对不同车型设计及平台通用化的作用。

1)首先确定共线定位的原则,考虑到凸轮定位机构限制,每个车型之间定位孔、定位面位置坐标距离≤200mm。

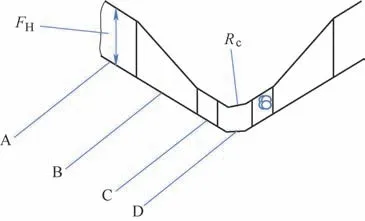

2)然后将Ⅰ、Ⅱ、Ⅲ、Ⅳ四个车型下车体数据装配在一起,以B车型为基准,下车体主定位孔采用前纵梁后段的基准孔B、副定位孔采用后纵梁定位孔C,辅助基准孔采用前纵梁前段定位孔D;采用前纵梁定位面A1、A2、A3、A4和前地板纵梁A5、A6、后纵梁定位面A7、A8、Ⅰ、Ⅲ、Ⅳ车型根据Ⅱ车型定位坐标,选取定位孔、面或增加连接支架等结构确定定位孔、面的位置。

本方案规定了下车体主定位销和主定位面,在开发4个车型时可以实现生产线共线,避免了从Ⅰ到Ⅳ四个车型产品开发时,因共线论证时导致更改设计时成本的增加。共线应用后,在其他生产线设计中进行了推广。

5.焊接工艺流程图

1) 某车型根据生产纲领(双班年产10万台)把下车体总成分解每个工序组成件,保证生产节拍满足生产纲领要求;根据车身数据结构拆分工序,按照现有生产线焊接方式确定工序排布,完成焊装工艺流程图,直接指导生产线工装设计制造。

根据节拍合理分配焊点,平衡每个工位工时,定位焊点确定后,其余焊点分配到补焊工位(见图28)。节拍的计算,每小时制造台份(JPH)=年产量台份(双班)÷2÷251 天÷0.85设备开动率÷8h,计算得生产节拍2min/台。

2) 通过焊接流程图设计,提前发现不合理的设计,如下车体生产线没有装配通风室工位,只能将通风室放到机舱梁架总成区域,及时更改车身结构,避免了设变。

结语

焊装同步工程在汽车制造中的作用主要包含以下内容:

1)减少冻结后数据的设计变更,降低产品开发成本。

2)减少车身冻结后数据的设计变更,避免因产品设计变更造成的制造周期的延长。

3)车身结构优化,保证产品制造的质量。