水电厂清污机结构优化探讨与实践

何旭辉,朱勇华,谭仕杰

(1.五凌电力有限公司五强溪水电厂,湖南 沅陵 419642;2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

1 引言

清污机是水电站清理拦污栅浮渣,减少浮渣堆积造成水头损失的重要设备,其清污效率的优劣直接影响水轮机的引水效率,与电厂发电量直接挂钩。通常而言,以结构形式及各自适用的安装条件划分,清污机可分为悬挂式液压抓斗清污机、移动耙斗式清污机、篦耙清污机、回转式清污机等,其中悬挂式液压抓斗清污机适用于进水口混凝土坝体设置有可移动起重设备的情况,主要由可移动小车和液压清污抓斗组成。

某电厂清污机为悬挂式单侧耙爪转动液压抓斗清污机,投产至今已10余年,随着运行寿命延长,其工作性能逐年减弱,陆续出现抓力不足、液压油缸下滑、渗油、抓斗拒动等一系列故障,为电厂清污工作的持续开展带来了巨大挑战,据统计,2020年全年,因清污机故障导致的水头损失电量最小约为600万kW·h,如何解决现有清污机故障,保障汛期清污工作安全、稳步开展,成为了电厂刻不容缓的课题。

2 优化方向

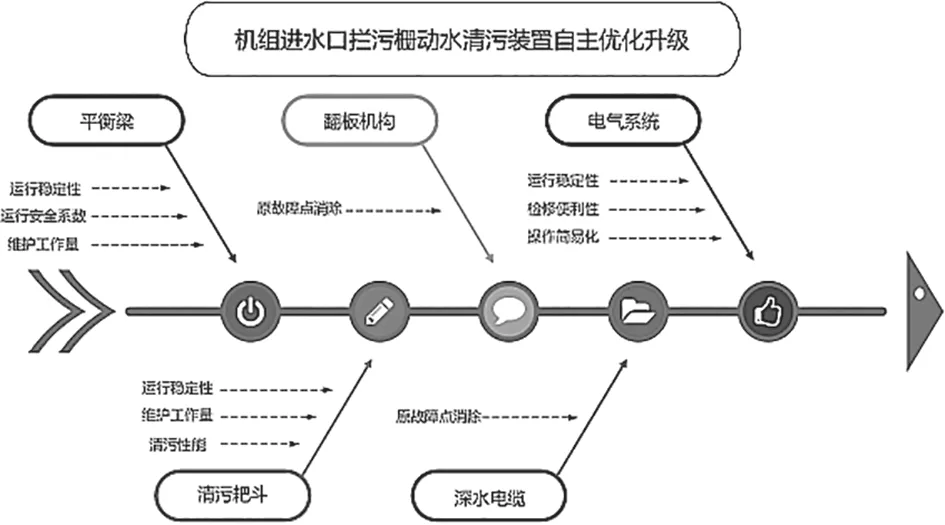

悬挂式液压抓斗清污机清污的整套流程主要包括起升装置升降(门机通过钢丝绳连接平衡梁再连接清污机耙斗)、清污耙斗开合、翻板卸渣3项操作,关联电气自动化、电缆伸缩等内容,整个过程涉及5个主要系统:起升平衡梁、清污耙斗、翻板结构、深水电缆系统、电气系统,通常可通过优缺点分析[1-4],消除现有故障隐患以及优化液压系统功能、通过计算,核验安全有效的动耙开口增大方案,通过扩大动耙清污范围的方式,来提高清污机清污性能,保障其运行稳定性。

针对以上思路,电厂着手从5个模块现有问题原因出发,根据电厂实际清污环境特点,通过基于故障分析的结构优化与模型仿真的方法,以5个模块为对象,逐一完成结构的优化升级方案,进而对比不同方案各模块清污性能的优劣,最后综合得出最优改进方案。

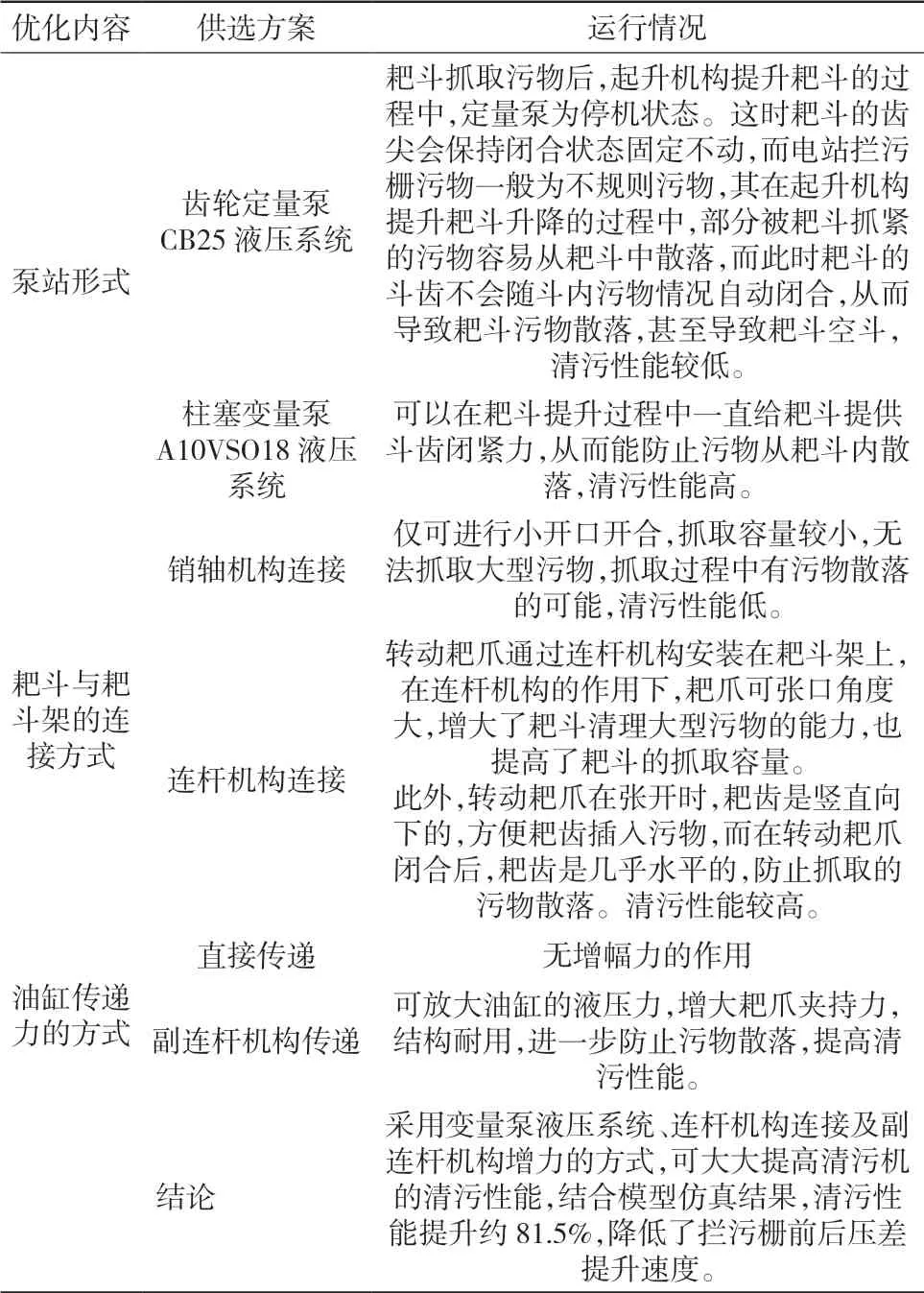

图1 清污机优化方案示意

3 最优优化方案确定

按模块建立模型并逐项分析对比如下:

(1)平衡梁

1)运行稳定性优化

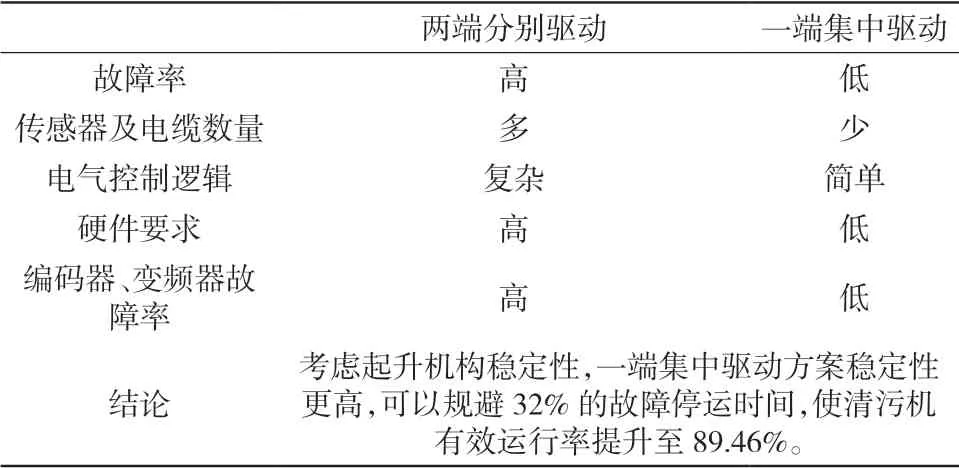

现有平衡梁结构可分为两端分别驱动与一端集中驱动2种方案,不同驱动方式对起升机构稳定性影响不同。

通过缺陷统计得知,在清污机故障停运时间中,32%来源于起升机构故障,包括起升机构不同步、传感器无反馈、电缆绝缘破损、编码器、变频器报错等诸多原因,基于以上现象,对比两种驱动方式的优劣,情况如表1。

表1 驱动方式性能对比表

从表1中可知,两端分别驱动方案因采用的主从控制模式,配备有两台驱动电机,导致传感器以及参与控制电缆数量多、要求反馈信号的精确高、响应速度快,受电缆长度以及传感器性能影响大,因此故障率较一端集中驱动的方案更高。

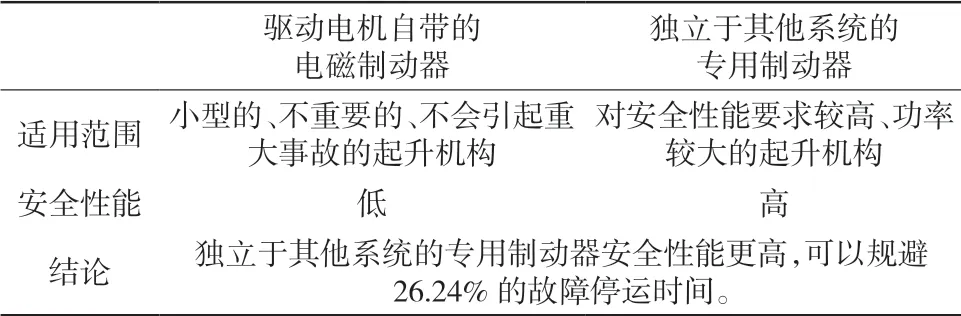

2)运行安全系数优化

不同驱动系统制动器对起升机构安全性的影响不同,现有平衡梁结构可分为驱动电机自带电磁制动器与独立专用制动器2种选型方案。

驱动系统制动器故障危害性大、所需检修时间长、危险性高,通过数据统计,该设备故障占比在整个故障时间中约为82%,严重影响清污机的正常安全稳定运行。根据以上现状,通过调研查询了不同形式制动器所适用的范围,对比如表2。

表2 制动器特性对比表

从表2中可知,驱动电机自带电磁制动器与独立专用制动器适用范围各不相同,电厂清污机电机功率为22 kW,属于大功率起升机构,对起升机构的安全性能要求较高。

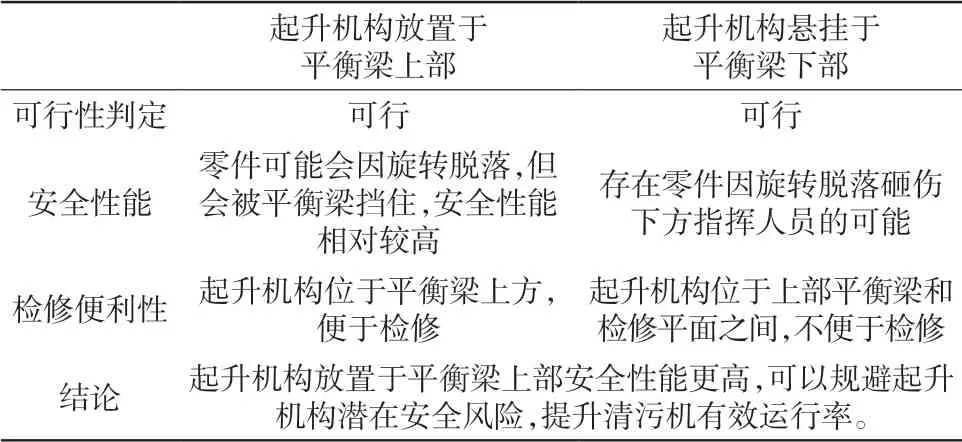

此外,对于起升机构放置位置进行了综合考虑,对比如表3。

表3 起升机构放置位置对比表

综上所述,电独立专用制动器、起升机构放置于平衡梁上部的方案更优。

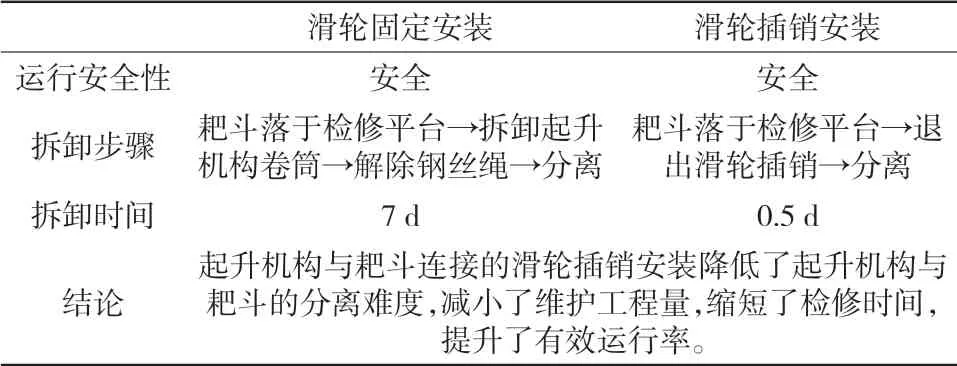

3)维护工作量优化

在清污机检修过程中,各步骤的时间占比不同,其中起升机构与耙斗的分离工作在检修准备过程中约占整个准备工期的80%,极大影响了清污机的检修时间,考虑起升机构与耙斗分离难度对清污机维护工作量的影响,提出起升机构与耙斗连接的滑轮固定安装与插销安装2种选型方案。

根据起升机构与耙斗连接的滑轮不同安装方式的拆卸难度及运行安全性,对比如表4。

表4 滑轮不同安装方式对比表

综上所述,起升机构与耙斗连接的滑轮插销安装的方案更优。

(2)清污耙斗

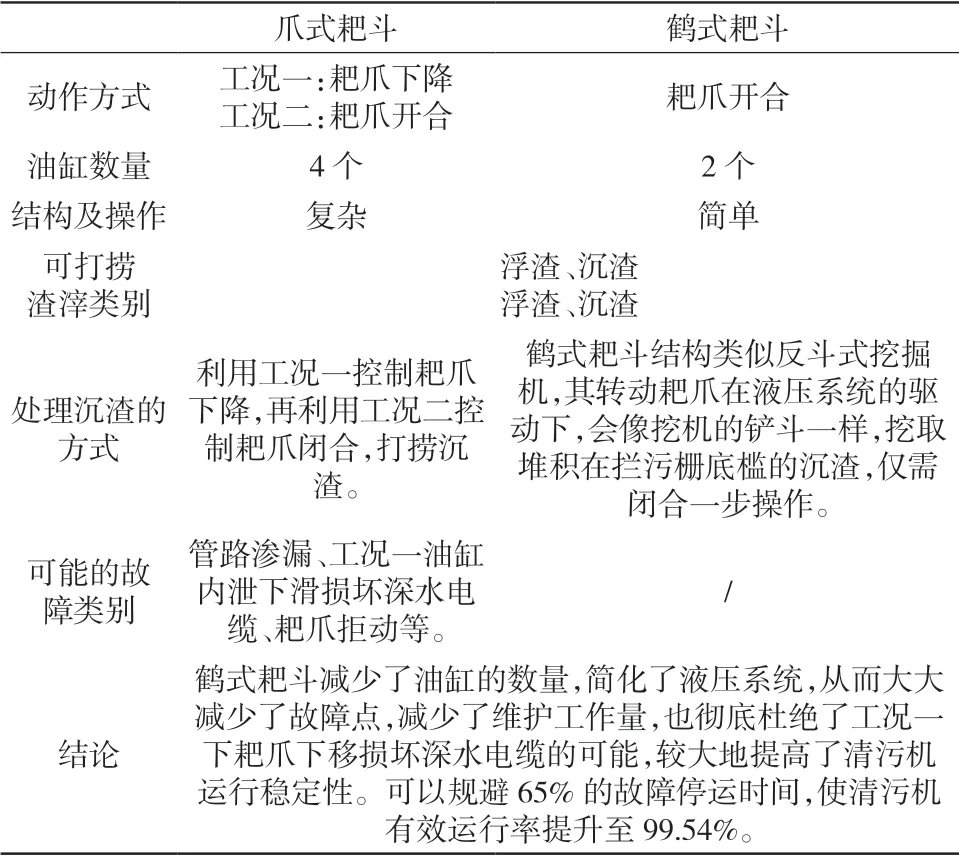

1)运行稳定性及维护工作量优化

电厂拦污栅前实际情况为浮渣与沉渣复合的形式,该形式下,通常采用鹤式耙斗与爪式耙斗。

查询清污机运行记录发现,在清污机故障停运时间中,65%来源于耙斗故障,包括油缸下滑、渗油、耙爪裂纹、耙爪拒动等,考虑清污机耙斗形式对运行稳定性的影响,对比2种形式优劣,如表5所示。

表5 耙爪形式对比表

综上所述,鹤式耙斗的方案更优。

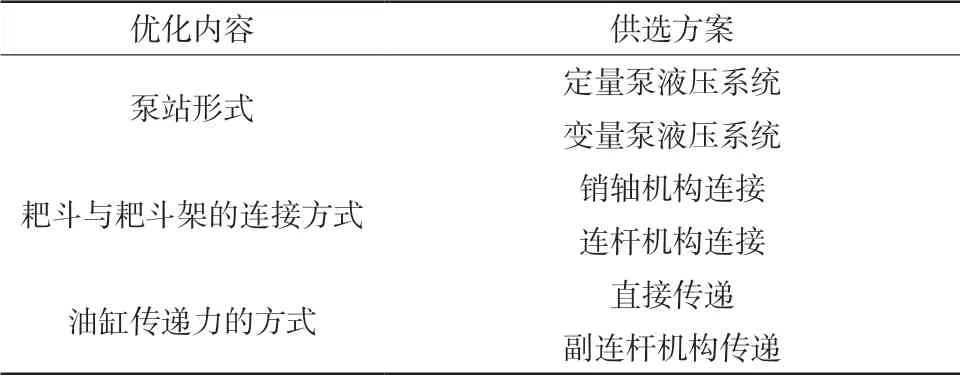

2)清污性能优化

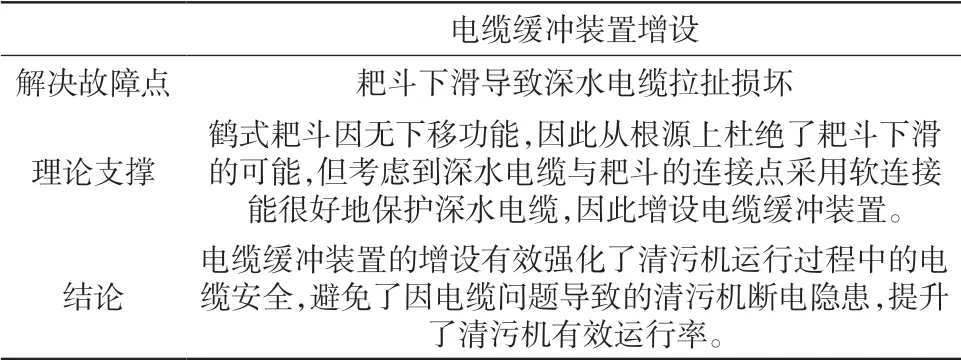

考虑液压泵站形式、耙斗与耙斗架连接方式及油缸传递力的方式,分别提出供选方案如表6。

表6 耙斗清污性能优化备选方案表

基于这些方案,通过文献资料查询,对比各方案优劣情况如表7。

表7 备选方案优劣对比表

综上所述,变量泵液压系统、连杆机构连接及副连杆机构增力的方案更优。

(3) 翻板机构

故障点消除:鉴于电厂现有清污机翻板故障,通过分析故障原因,提出翻板拉杆强化及底部支撑增设两项措施,其原理情况如表8。

表8 翻板故障处理措施原理表

(4)深水电缆

故障点消除:鉴于现有深水电缆故障,通过分析故障原因,提出增设电缆缓冲装置措施,其原理情况如表9。

表9 深水电缆故障处理措施原理表

(5)电气系统

1)运行稳定性

对电厂原安川H1000变频器故障频发问题进行解析与换型调研,最终选取施耐德ATV930变频器替换,提高电气系统运行稳定性。

2)检修及操作便利性

核查清污机操作及电气回路检修流程,通过分析逻辑,提出检修旋钮设置及分步操作取消两项措施,其原理情况如表10。

表10 电气系统优化措施原理表

(6)最佳方案确定

基于上述分析,确定机组进水口拦污栅清污机优化升级的最佳设计方案如图2。

图2 拦污栅清污机优化升级最佳设计方案

4 模型仿真验证

针对上述分析结论,利用SolidWorks建立清污机模型。

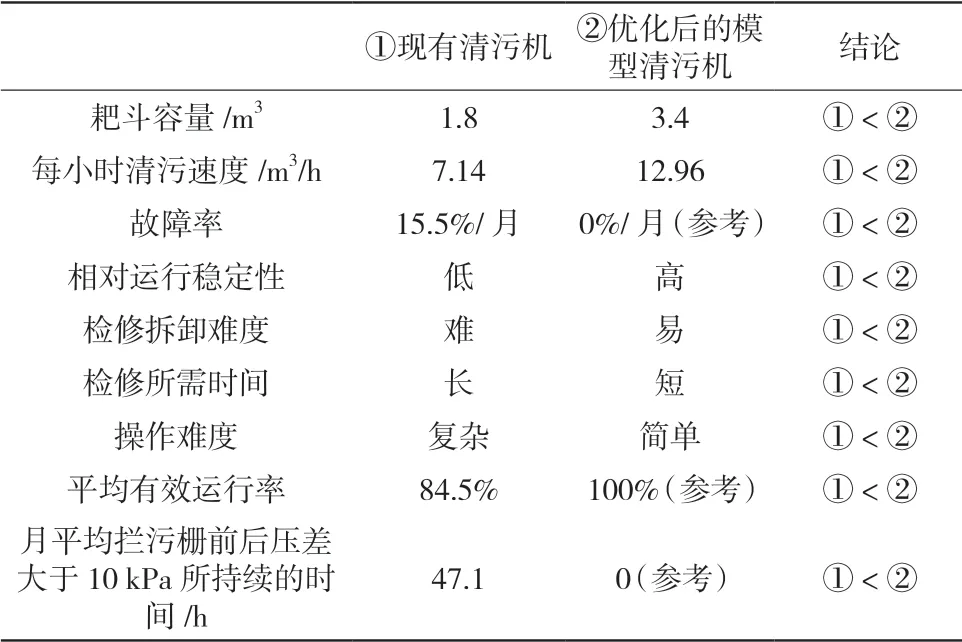

由于拦污排的阻隔作用,大型浮渣如泡沫、树干、生活垃圾等均无法通过拦污排,来到进水口拦污栅前,因此,拦污栅堆积污物主要为一些碎的树枝,根据这一情况,以一个拦污栅区间水域为模板,10 m3树枝为污物,建立污物模型并进行清污仿真,对比现有清污机效率及清污环境,逐月对模型进行了同环境仿真,通过仿真结果,验证优化后的清污机效果,从仿真情况可知,模型清污机清理10 m3污物大约需要3次,约0.77 h。根据仿真结果,将其与现有清污机制表对比如表11。

从表11中可知,模型清污机在性能上全方位优于现有清污机。

表11 仿真结果对比表

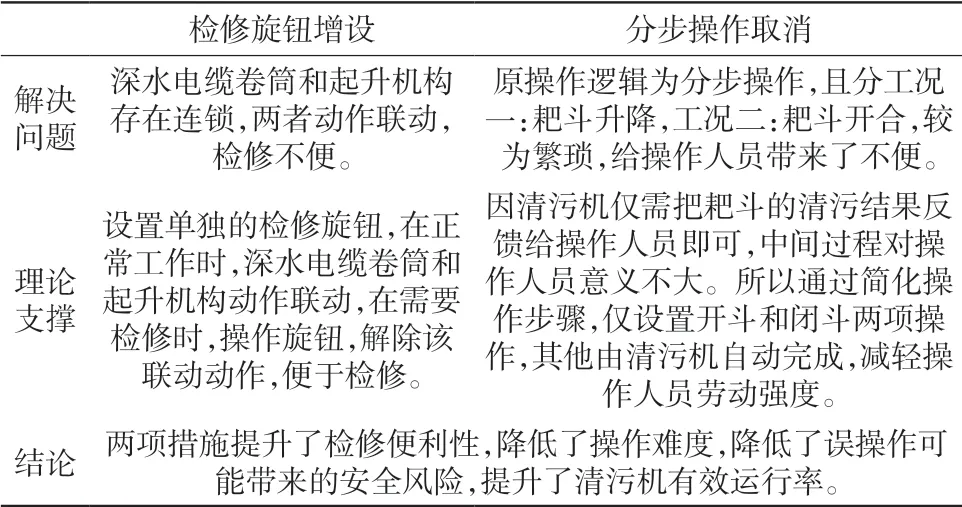

5 受力安全验证

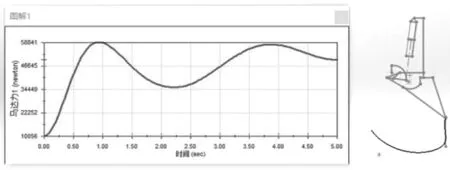

因清污机耙爪具有对称性,因此根据清污机模型受力情况,建立能反应联动与受力关系的单侧简易机构模型。

通过历史清污数据得知,满耙爪的污物重量在4 t左右,因此单侧重量为2 t,对单侧机构模型进行motion分析,在耙爪上设定20 000 N垂直向下的力,仿真整个开合过程,得到油缸液压力变化趋势图如图3所示。

图3 仿真机构模型抓渣闭合受力仿真结果

从图3中可以看出,单侧油缸所受最大液压力为约5.88 t力,该处峰值为耙爪抓取污物后,耙爪受力方向与油缸动作方向接近平行,因此,该设计下单侧油缸设计最小液压作用力大于5.88 t,满足满耙最大污物重量要求。

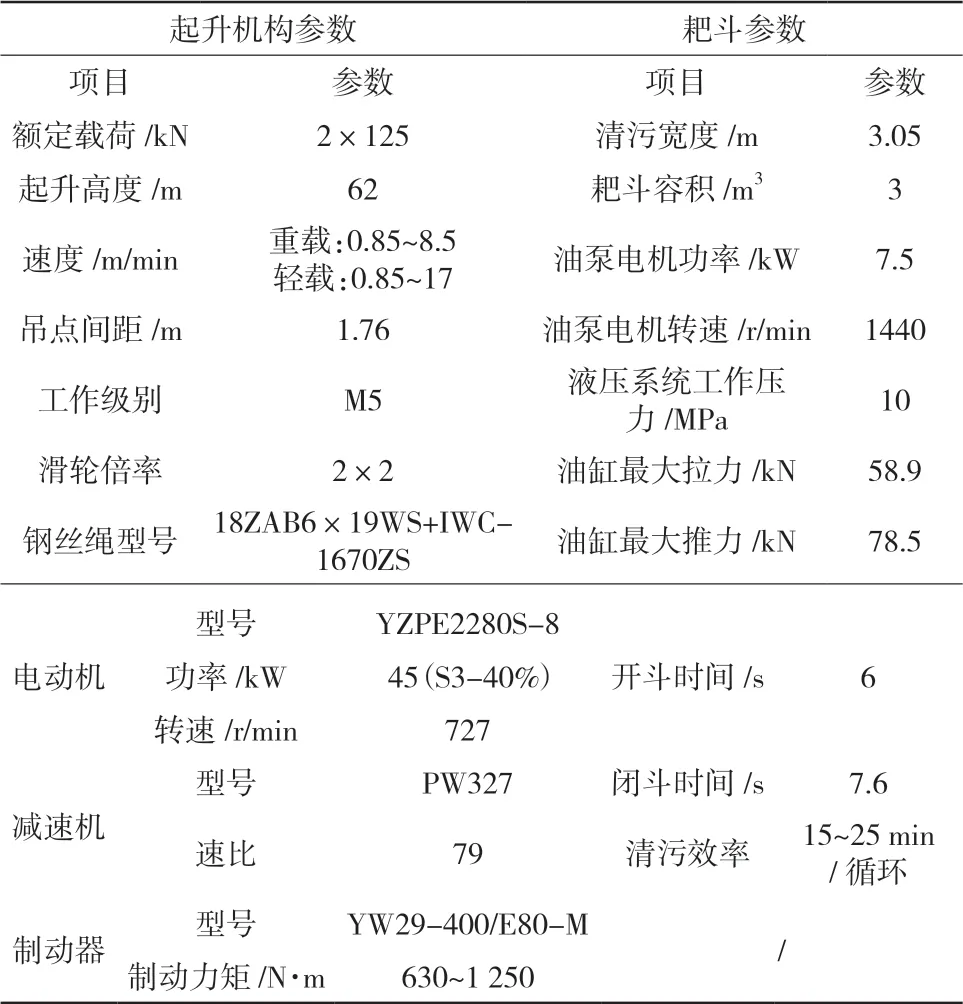

6 实践

电厂总结上述方案与仿真结果,汇总成册,着手开始市场调研,与专家团队进行深入交流,最终确定相关参数如表12。

表12中数据与仿真得出的结果大致相同,从侧面验证了模型的正确性,确定参数后,电厂组织开展实际设备制作,最终按照国家相关标准规范要求,完成设备制作及现场安装。

表12 清污机制造选型参数表

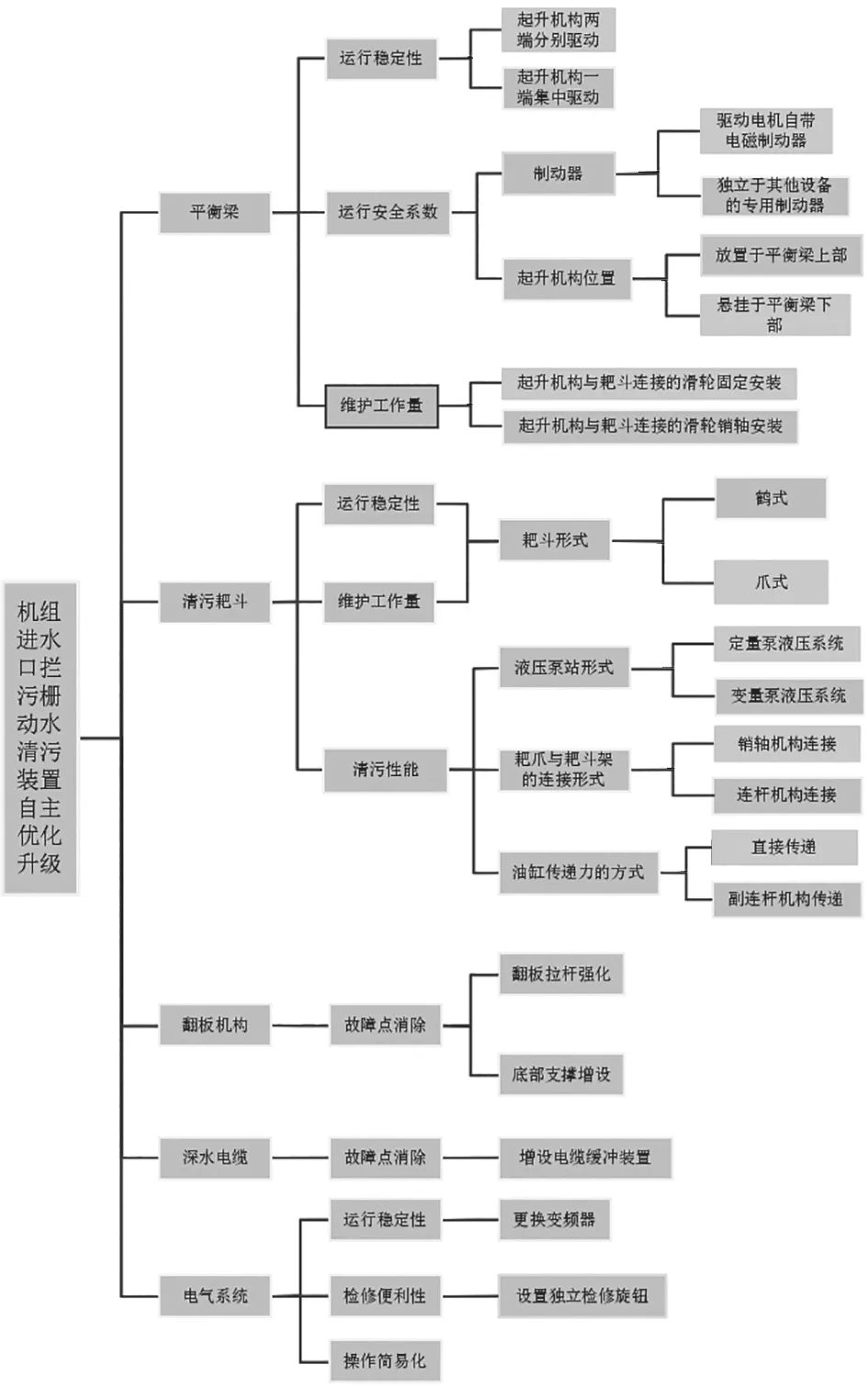

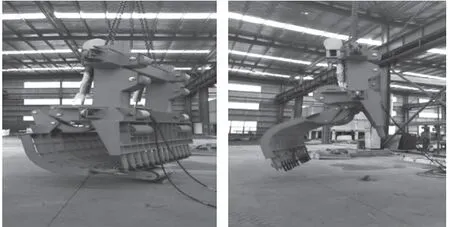

图4 优化后的清污机(鹤式)耙斗(左:闭斗,右:开斗)

优化后的清污机投入运行后,清污效率大幅提升,拦污栅前后压差逐渐下降满足机组正常满发、稳发要求。

7 结语

通过故障分析的方法,利用模型建立与仿真,完成清污机结构及原理优化,实现了清污效率大幅提升的目的,减少了机组因拦污栅浮渣堆积造成的水头损失,提高了机组发电效率,对同类型清污机自主优化升级具有良好的借鉴意义。