活动导叶典型结构及材料焊接分析

汤 鸿,姚伯华,蒋荣华,罗世材,李一鹏

(1.五凌电力有限公司白市水电厂,湖南 长沙 410000;2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

0 引言

活动导叶作为用来引导与截断水流和调节通过水轮机的流量、控制负荷的主要部件。不管是活动导叶流体力学研究还是制造结构优化等都是国内外学者研究的重点领域。

活动导叶端面以密封条式密封居多,其立面密封设计一般焊接马氏体不锈钢抗磨材料,以增强其抗汽蚀、抗锈蚀能力及立面密封性能。

本文通过大量发电机组活动导叶调查研究,总结水轮机组活动导叶的结构特点,选取目前业内几种非常典型的水轮机组活动导叶结构形式介绍分析,并对活动导叶中1Cr13、04Cr13Ni5Mo两种使用广泛的马氏体材料进行比对分析,及详细焊接工艺表述,以此为活动导叶的结构选型、材料焊接工艺处理提供借鉴与参考。

1 典型活动导叶结构形式

1.1 活动导叶结构及用材

活动导叶体的体积是活动导叶制造的重要依据,其制作工艺一般分为铸造、焊接两种结构形式。

早期小容量机组导叶尺寸小,一般采用整体单一铸造工艺。现阶段,导叶体厚但矮小的抽水蓄能式机组、导叶体尺寸大但较薄的贯流式、轴流式机组,适合采用整体铸造的结构形式。

随着机组容量的增加,大型立式机组的活动导叶的体积增大,采用单一的铸造工艺,不仅会增加制造成本,而且还会增加顶盖、座环的强度要求及成本。因此,这种大型立式机组导叶,基本采用内部中空的焊接结构。

焊接结构活动导叶的制造中,随着相关压板工艺的不断发展,普遍性使用了具有良好的强度和韧性04Cr13Ni5Mo(S135)材 料,04Cr13Ni5Mo焊 接 结构的导叶近年来在许多大型水轮机组(如三峡、龙头石、溪洛渡等)中采用。

除 部 分ZG06Cr13Ni4Mo、ZG0Cr13Ni4Mo等 低碳、超低碳不锈钢整铸活动导叶外,整铸合金钢活动导叶为提高焊接结构活动导叶的抗汽蚀能力、出水边的抗锈蚀能力,有效提高导叶的立面密封性能,一般在导叶噬合点处焊接1Cr13、04Cr13Ni5Mo等马氏体不锈钢抗磨材料接头。

以下介绍了三种典型的活动导叶结构及选材。

1.1.1 ZG20SiMn铸造与1Cr13组合接头结构

某水电站混流式机组,单机140 MW,额定水头44 m,最小水头39 m,活动导叶24块,活动导叶本体采用ZG20SiMn整体铸造,为提高导叶出水边抗磨损、抗汽蚀性能,活动导叶出水边立面采用1Cr13材料焊接接头形式。

图1 铸造活动导叶及接头

1.1.2 04Cr13Ni5Mo板材及接头结构

某水电站轴流转浆式机组,单机165 MW,额定水头30 m,最小水头20.1 m,活动导叶采用内部中空的04Cr13Ni5Mo翼型板焊接结构,出水边接头使用同材质焊接。

图2 活动导叶焊接结构与接头

1.1.3 04Cr13Ni5Mo板材拼焊结构

某水电站单机150 MW,额定水头26.5 m,活动导叶取消了出水边的焊接接头形式,直接采用04Cr13Ni5Mo轧制板材拼装焊接。

从三种结构形式来看,制造工艺主要分整体铸造及板材焊接结构。除整铸不锈钢活动导叶外,考虑出水边的抗汽蚀、抗锈蚀能力及立面密封性能,出水边接头使用了1Cr13、04Cr13Ni5Mo马氏体不锈钢材料焊接。

随着加工工艺的发展,04Cr13Ni5Mo钢板整体成型及焊接拼装都可能。从图3直观对比可以看到04Cr13Ni5Mo轧制板材直接拼装工艺,所需焊接量更少,有效杜绝出水边噬合点焊接裂纹出现。

图3 拼焊活动导叶

2 1Cr13与04Cr13Ni5Mo材料比较

1Cr13不锈钢在温度30℃以下的大气、蒸汽、淡水等介质中,具有良好的耐腐蚀性能,且价格便宜,因而该类不锈钢在机械制造中得到广泛地应用。由于1Cr13不锈钢的塑性和韧性都差,冷却时易在焊缝上和热影响区产生裂纹,因此需要缓慢地冷却焊缝和热影响区及过热区。

04Cr13Ni5Mo具有高韧性低碳钢马氏体,并通过镍、钼等合金元素的补充强化,具备厚截面尺寸及良好的焊接性能,是水轮机设备的常规用材,符合活动导叶立面刚性密封的使用特点及要求。

结合对大中型立式水轮机组活动导叶情况统计,力学性能、焊接性能更优的04Cr13Ni5Mo材料应用普遍,严格控制压板制造、焊接前及过程中的预热、焊后热处理等制造工艺,提高焊缝塑性和韧性,并通过优化设计,减少运行中水流急振等作用影响,基本杜绝了金属缺陷的发生。

经退火处理的两种马氏体不锈钢材料力学性能对比见表1。

表1 1Cr13与04Cr13Ni5Mo力学性能对比

相对来看,04Cr13Ni5Mo具有更好的强度和良好的韧性、可焊接性及耐腐蚀性能,因此在水轮机组转轮及转轮下环已大量使用(1Cr13与04Cr13Ni5Mo化学成分对比见表2)。

表2 1Cr13与04Cr13Ni5Mo化学成分(质量分数)/%

3 04Cr13Ni5Mo与1Cr13导叶焊接工艺

3.1 04Cr13Ni5Mo焊接工艺

04Cr13Ni5Mo作为一种超低碳马氏体不锈钢,实际生产中此类低碳马氏体不锈钢经常出现的拼接焊缝冷成形时断裂及焊缝延时宏观开裂问题,焊接前及过程中的预热、提高焊缝理塑性和韧性的焊后热处理要求是保证焊接过程中防止冷裂纹产生的关键措施。

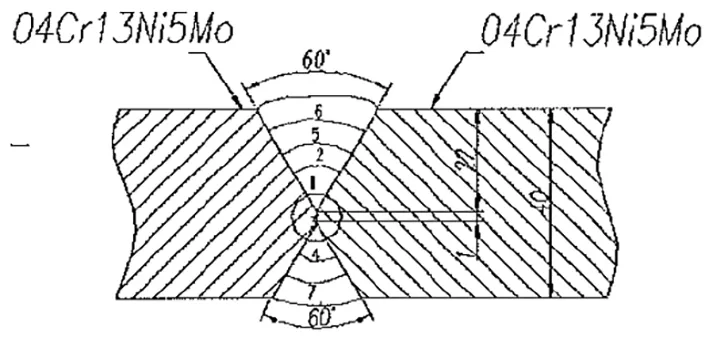

采用较通行的ASME《锅炉及压力容器规范》第IX卷“焊接和钎接评定”,某厂母材选用厚40 mm的04Cr13Ni5Mo钢,接头形式、焊接层数及焊道顺序如图4所示。

图4 焊接简图

3.1.1 焊材选择

采用哈尔滨焊接研究所研制的HS 13/5L焊丝进行焊接,焊丝化学成分见表3。

表3 HS 13/5L焊丝化学成分(质量分数)/%

3.1.2 焊接工艺参数

(1)焊接方式及材料:焊接方式GMAW,选用HS 13/5L焊丝,焊丝直径1.2 mm,保护气体95%Ar与5%CO2混合气体。

(2)焊接工艺参数:电源极性为直流反接,电弧电压为24~30 V,焊接电流为140~220 A,焊接速度9~14 cm/min。

(3)预热:最低预热温度100℃,最大层间温度250℃。

(4)焊后热处理:600±15℃,保温时间8 h。

焊后应按照ASME IX-2010标准检验,弯曲试验、拉伸试验、夏比冲击试验,试验结果如表4。

表4 04Cr13Ni5Mo力学性能

从其他试验也证实,04Cr13Ni5Mo超低碳马氏体不锈钢焊接工艺中,在600℃×8h热处理后,焊缝及热影响区弯曲和冲击性能得到明显改善,有效避免焊态焊缝力学性能太差,导致冷成形时在焊缝处断裂。

04Cr13Ni5Mo活动导叶在制造或大面积金属缺陷处理时,应严格控制相关热处理工艺。

3.2 1Cr13材料及焊接处理工艺

由于1Cr13不锈钢塑性和韧性较差,冷却时易在焊缝和热影响区产生裂纹,需要缓慢冷却焊缝和热影响区及过热区。

在满足焊接性能的条件下考虑选用奥氏体钢焊接材料,使焊缝金属易成为奥氏体组织来减小淬硬倾向和冷裂纹的敏感性,提高接头的抗裂性能。

1Cr13焊后无需热处理,使得该种材料的活动导叶,在不能进行高温预热和热处理的情况下,方便现场修复处理。

以某电厂活动导叶大面积裂纹现场处理焊接工艺介绍,活动导叶结构形式、材质见1.1.1章节描述,活动导叶出水边裂纹情况见图5。

图5 活动导叶大面积裂纹

(1)削槽

因导叶出水边啮合点在负压侧,故焊接槽优先在负压侧开挖处理,双面处理时负压侧的削挖深度约为2/3厚度稍大,以保证焊接变形尽量向啮合侧而减少补焊和修磨量;

削槽长度不得超过300 mm,对于连续长度超过300 mm的缺陷,必须分段处理,待前段焊接完成后才能磨削相邻的焊接槽;

焊接槽形状必须有益于焊接,不易产生焊接缺陷,即要求底根有圆角、端侧有角坡度。

焊接槽磨削成型后PT检查,确认无裂纹,单面处理时侧边和底部均无残余裂纹,双面处理时两侧边无残余裂纹。

(2)防变形板

防变形板t40 mm×200 mm×300 mm以及其他小型板的加固,在焊槽的背面,至少3段加固焊接,焊脚6~8 mm左右、长度不小于25 mm,距离出水边刀口约10~20 mm。并且要求分段焊接在出水边侧。

图6 防变形板焊接

(3)焊接顺序

1Cr13现场修复性焊接工艺中,预热温度是增加材料可焊性的关键因素,在此次修复中,考虑1Cr13焊接需要预热,而ZG20SiMn不需要预热,但是现场不具备预热条件和预热会造成更大变形及相关联零件的损伤,故采用先焊接ZG20SiMn侧焊道,每层均最后焊接与1Cr13的熔接焊道,利用先焊焊道的焊接输入热量,达到1Cr13侧的预热效果(保证温度不低于60℃),即2、5焊道最后焊(其余同),如图7所示。

图7 焊接顺序

纵向和横向联合处理时,应按上述先处理纵向,再及时利用余热处理横向。

横向处理时:第一层的打底焊道的焊接应减慢焊接速度,比正常降低10%~15%,以提高热量输入,提高工件温度而降低冷却速度。

(4)焊接工艺

焊前采用火焰加热预热至80℃,焊接过程中采用振动消应。

裂纹严重的活动导叶焊接采用气体保护焊FCAW,焊丝采用Φ1.2的TFW-309L不锈钢药芯焊丝;其他位置裂纹采用氩弧焊GTAW焊接,焊丝采用ER309L。焊接采用多层多道分段焊接方式,每段焊接长度约300 mm。

图8 活动导叶现场施焊图

焊接位置为立焊3G/立向上,焊接电流140~210 A,电压21~26 V,线能量λ≤25 kJ/cm,层间温度≤150℃;焊接极性采用直流反接(DCEP);焊接采用窄焊道焊接,避免过大的横向摆动导致收缩变形大,严格控制焊道宽度≤20 mm,厚度≤8 mm;控制焊道成型比Φ=宽度/厚度=1.3~2.0倍;收弧时稍作停顿,填满弧坑,防止产生弧坑裂纹。

焊接后24 h进行PT、UT检查合格。

4 结语

活动导叶制造工艺主要分铸造及板材焊接结构,是最难制造的水轮机部件之一,能够充分体现出制造的设计与工艺水平,尤其是焊接结构的导叶。大中型水轮机组活动导叶一般采用内部中空结构的活动导叶。

目前,活动导叶除整铸不锈钢活动导叶外,考虑出水边的抗汽蚀、抗锈蚀能力及立面密封性能,活动导叶广泛使用了1Cr13、04Cr13Ni5Mo等马氏体不锈钢材料焊接接头。

活动导叶用材中,使用1Cr13材料接头的活动导叶,在不能进行高温预热和热处理的复杂情况下,结合选用奥氏体钢焊材,具备现场施焊的可能。

结合对大中型立式水轮机组活动导叶情况统计,力学性能、焊接性能更优的04Cr13Ni5Mo材料应用普遍,严格控制压板制造、焊接前及过程中的预热、焊后热处理等制造工艺,提高焊缝理塑性和韧性,并通过优化设计,减少运行中水流急振等作用影响,基本杜绝了金属缺陷的发生。

随着工艺发展,尤其04Cr13Ni5Mo轧制板材制造技术的提升,取消焊接接头、活动导叶直接拼装工艺所需焊接量更少,进一步有效杜绝出水边噬合点焊接裂纹出现。

大中型水轮机组活动导叶在选型中可适当参考文中表述的相关结构特点;文中对1Cr13、04Cr13Ni5Mo的焊接工艺分析,对现有发电厂相似类型活动导叶缺陷处理提供借鉴。