灯泡贯流式机组重锤关机异常原因分析及处理

陈国仕,黄 波

(1.湖南五凌电力工程有限公司,湖南 长沙 410023;2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

1 引言

电站防止飞逸或限制飞逸转速值的措施,有在进水口安装快速闸门的,也有在进水管道上安装进水球阀或进水蝶阀的。但这些方式对于灯泡贯流式机组都不适用,不仅造价高,实施起来也非常困难。在事故(紧急)情况下,灯泡贯流式机组通常由事故配压阀切断导叶主配油路,再由导水机构控制环关闭侧设置的重锤形成的关闭力矩和导叶的自关闭力,来实现导叶关闭操作,完成紧急停机。

重锤关机装置可通过系统自动或人为手动控制事故配压阀来实现事故(紧急)停机。重锤关机装置是灯泡贯流式机组作为防止机组飞逸的最后一道防护措施,该装置必须运行稳定、安全可靠。

某灯泡贯流式水轮发电机组自2012年投产以来,一直不能正常地按设计完成重锤关机流程,存在着重大的安全隐患。近10年来,虽然多次对该装置进行了一些处理和改造,也取得了一定的成果,但一直未能彻底消除该重大隐患。

2 分析与处理

2.1 重锤关机装置工作原理

2.1.1 灯泡贯流式水轮发电机组关机方式

灯泡贯流式水轮发电机组的导水机构一般有两种关闭方式,均可单独完成关机操作。一是通过调速器导叶主配压阀来进行关机操作;二是通过事故配压阀(重锤)来进行关机操作。

事故配压阀有手动、电气自动和机械自动三种运行方式。手动方式主要用于调试过程中或工作人员发现运行机组异常且机组没有自动停机的紧急情况;电气自动方式主要是在事故配压阀收到调速器事故低油压故障信号或机组出现过速且调速器主配拒动的情况下;机械自动方式则是在机组转速超过电气过速限制并达到机械过速保护装置动作值时,过速飞摆撞开机械过速保护装置液控阀,直接控制事故配压阀来实现关机。

2.1.2 重锤关机过程中油路情况

重锤关机也叫事故配压阀关机。重锤关机动作时,事故配压阀切断调速器接力器开腔的压力油源,阻断调速器导叶主配压阀开启导水机构的通路;同时连通导叶接力器开启腔至调速器回油箱的排油通路,将开启腔的油排至回油箱。在导水机构关闭运动过程中,导叶接力器关腔产生负压,利用该负压打开连接回油箱的补油单向阀,将调速器回油箱的油补充到关闭腔,从而减少或消除关机运动过程中导叶接力器活塞产生的阻力。

2.2 重锤关机过程中的受力情况

重锤关机装置能不能正常工作,其中一个重要的条件就是:关闭动力矩大于阻力矩,且要达到一定的量级。通常设计、制造单位对此做了充分的考虑和计算,但在制造和安装过程中,由于各种误差和问题的累积,可能导致阻力矩过大,关机动力矩不足,引发装置运行异常。

2.2.1 主要动力

重锤关机过程中,导水机构的关闭动力,来自安装在导水机构控制环关闭侧装设的重锤自重和导叶在水压作用下形成的自关闭力。

2.2.2 主要阻力

重锤关机过程中,系统的主要阻力有:①两个导叶接力器在运动过程中,会在活塞处产生一定的油阻力,该阻力不仅随着补油速度的减慢而增大,也随着排油通道的拥堵而增大;②导水机构的导叶轴套、导叶拐臂连杆的轴承摩擦阻力,该阻力随着各部轴承、轴套的老化磨损而增大;③控制环与外配水环的摩擦阻力,控制环的钢珠因受力调整不当,可能导致现场实际摩擦方式由设计的滚动摩擦变成滑动摩擦,使其阻力成几何倍增,严重阻碍重锤关机;④导叶端面间隙超出设计值,产生额外的摩擦或刮擦,形成较大阻力;⑤导叶拐臂端面抗磨板磨损严重或间隙异常,造成阻力增大;⑥导叶接力器安装位置出现偏差,对控制环产生偏离旋转方向的分力,形成阻力;⑦控制环与导水机构外配不同心,控制环在旋转过程中,受导叶连杆拉力和控制环运行间隙的变化影响,造成阻力增大。

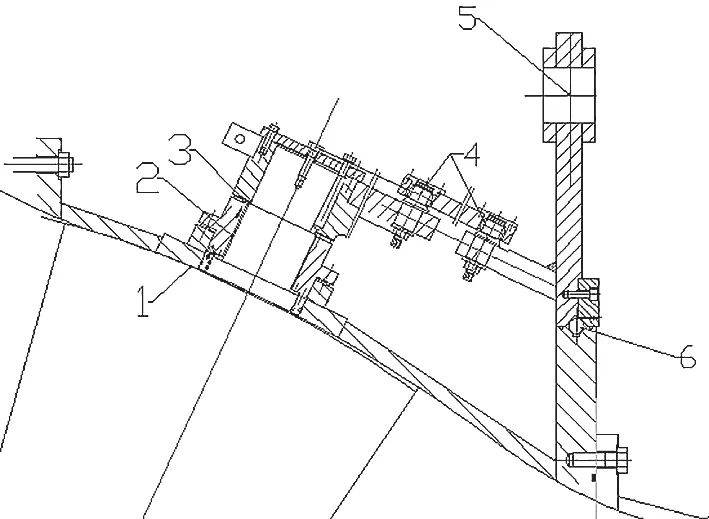

图1所示产生阻力的部位:①导叶端面;②导叶轴套;③导叶拐臂端面抗磨板;④导叶连杆轴;⑤导叶接力器轴;⑥控制环与外配滚动钢珠。

图1 导水机构剖面图

其他主要阻力:⑦接力器内阻力;⑧接力器倾斜引起的分力阻;⑨其他未知阻力。

2.2.3 导水机构的不同结构对受力的影响

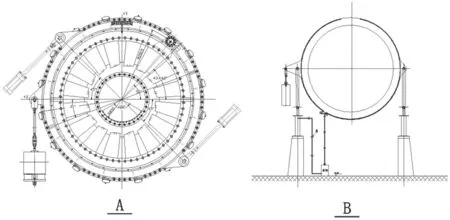

如图2所示,不同厂家生产的导水机构,其重锤布置位置存在一定的区别:本机组(A)重锤到机组中心的力臂相对较短,部分机组(B)所示的重锤距机组中心相对较长,要形成相同的旋转力矩本机组的劣势非常明显,要使重锤转矩达到计算要求,并留有充足的裕量的话,本机组中的重锤质量就要做得更大一些。

图2 两种不同布置方式的导水机构

2.2.4 力系分析

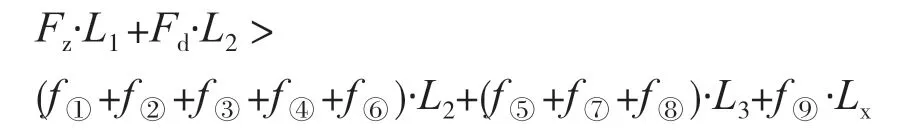

重锤关机装置要使导水机构转起来的最基本的力学条件,就是动力转矩大于阻力转矩,即

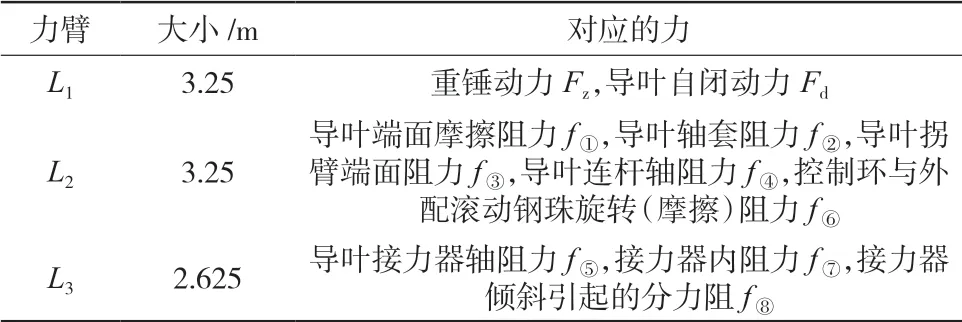

说明:力系符号对应的力和等级详见表1;力臂符号对应的力臂和力详见表2。

表1 力系构成清单

表2 力臂清单

因该力系中很多力在运转过程中不断地发生变化,且空间变化很大,力系非常复杂。为便于在现场进行简要力学估算,现将这些力简化到以控制环为平面的平面力系中,对该力系中可调的关键受力进行分析:

动力分析:Fz(重锤)质量最大(约10 t)、力臂长,转矩大,可通过增减钢板的方式进行调整,需重点考虑;Fd(导叶自闭力)由机组自身性能决定,现场无法进行调整以及量化,本次受力分析忽略不计;

阻力分析:f①、f②、f③、f④因其阻力相对很小,且当f①、f②、f③出现问题时,导叶剪断销会被剪断,正常情况下不会对机组导叶关闭造成影响,受力分析过程中可忽略;f⑤虽然力臂长,但力很小,转矩小,可进行忽略;f⑨因其不明显,对力系影响小,可忽略不计;f⑥(控制环约4 t)质量较大,力臂较大,正常滚动摩擦时转矩就较大,当系统出现异常时,转矩将成几何倍增,该力大小直接受安装调整质量影响,在受力分析中应重点考虑;f⑦接力器内阻力可大可小,力臂最大,f⑦受液压油系统各阀组管路影响很大,当液压油系统出现问题时,可完全控制导水机构的运动,应重点考虑;f⑧为接力器外阻力,随着接力器的偏心值变大而增大,可通过调整进行处理,作为次要考虑对象。

由于重锤关机装置不仅要满足关机功能,还要满足在规定时间内能顺利完成关机。因此,我们在研究关键受力时,还需知晓合力矩M应有足够的裕量。

根据:M/J=α

M:合力矩;J:转动惯量;α:角加速度

可知:合力矩越大,角速度越快;转动惯量越小角速度越快。

基于系统中转动惯量不变,故要提高角速度,就得增大合力矩,即增大动力矩或减小阻力矩,或两项同时进行。也就说,为满足重锤关机的各项指标,关机动力应足够大,而关机阻力则应尽可能的小。基于关机速度过快时,可通过事故配压阀插装阀①的调整螺杆进行调整,所以在力系分析和处理过程中,要在一定范围内尽可能地提高合力矩M。

2.3 影响重锤正常关机的主要因素

通常动力和阻力在设计阶段均已进行核算。当设备出现故障时,大概率是阻力部分出现问题。故在缺陷处理过程中,应优先对阻力部分进行处理。

当设备的阻力调整、处理到最优状态时,会接近为一个常数,此时决定导水机构关机时间的力学因素就只有动力的大小了。若问题还存在的话,再对动力部分进行调整。由于导叶自闭力接近常数、不可调整,故当阻力问题解决后,可通过增加重锤的重量来改变导水机构的关机能力和关机速度。

通过对相关力系的分析发现,既可调整变化,又对力系影响很大的关键作用力有Fz、f⑥、f⑦、f⑧,其对应的设备为重锤、控制环(含钢珠)、接力器及其液压油系统(阀组、管路)。

根据分析结果,应先对控制环的同心度和钢珠受力进行检查调整,即对控制环压板进行调整,使其与导水机构外配水环同心,且受力均匀;再对接力器及其液压油系统(阀组、管路)进行处理,消除设备安装制造过程中的问题;最后对重锤进行增加配重试验。同时,由于复核和计算工作不影响现场的具体施工,成本较低,我们可以优先开展重锤质量的复核计算以及对调速器液压系统的设计原理进行复核,查看是否存在计算和设计上的失误。

2.4 处理方法和过程

2.4.1 重锤调整

经厂家设计人员多次复核计算,认为重锤重量符合要求。但为了证实阻力过大,2014年,对重锤进行了增加配重试验,在增加到原重锤质量约1.6倍后,重锤关机正常,符合设计要求。

试验证明,设备阻力过大,需进一步查明阻力过大的部位。

2.4.2 接力器及其液压油系统检查处理

从接力器的布置方向可以看出,关机过程中,接力器活塞排油侧面积S1远远大于补油侧面积S2,接力器运动过程中会形成较大阻力。

为解决这个问题,先将事故配压阀中插装阀①的阀芯压紧弹簧缩短约15 mm,以减小回流油冲开阀芯的压力,从而间接减小导水机构的关机阻力。试验发现有一定的效果,但不明显。

为进一步排除插装阀①对排油速度的影响,经与厂家人员进行讨论后,取消插装阀①的弹簧,再次试验。试验结果:在导水机构全开位置时,重锤关机基本不能动作;在开度为85%的时候,导水机构在重锤作用下开始动作,但关机速度过慢,不能满足事故停机要求;在导叶开度80%时,重锤关机各项指标满足要求。

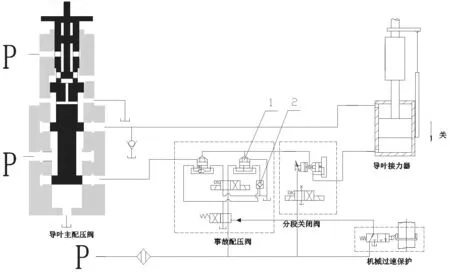

考虑到机组正常运行时,导叶开度极少超过80%,重锤关机装置基本能保证设备运行。但是在正常运行时,事故配压阀插装阀①阀芯要保持关闭,取消弹簧后该阀只能保持全开。为确保插装阀阀芯既能在正常运行时保持全关,又能在重锤关机时全开,厂家对事故配压阀进行了改造,加装了一个液控单向阀②,如图3所示。

图3 事故关机液压系统图(改造后)

在进行上述试验时,还同步对接力器的安装中心进行了测量调整(主接力器的调整量为15 mm,副接力器的调整量为4 mm);并对控制环进行了检查处理,更换了锈蚀和损坏的钢珠。

至此,由于时间等因素影响,重锤关机异常问题的处理工作暂时告一段落。取得的最终成果为:导叶开度80%时,重锤关机运行正常,满足要求。

2.4.3 控制环检查调整

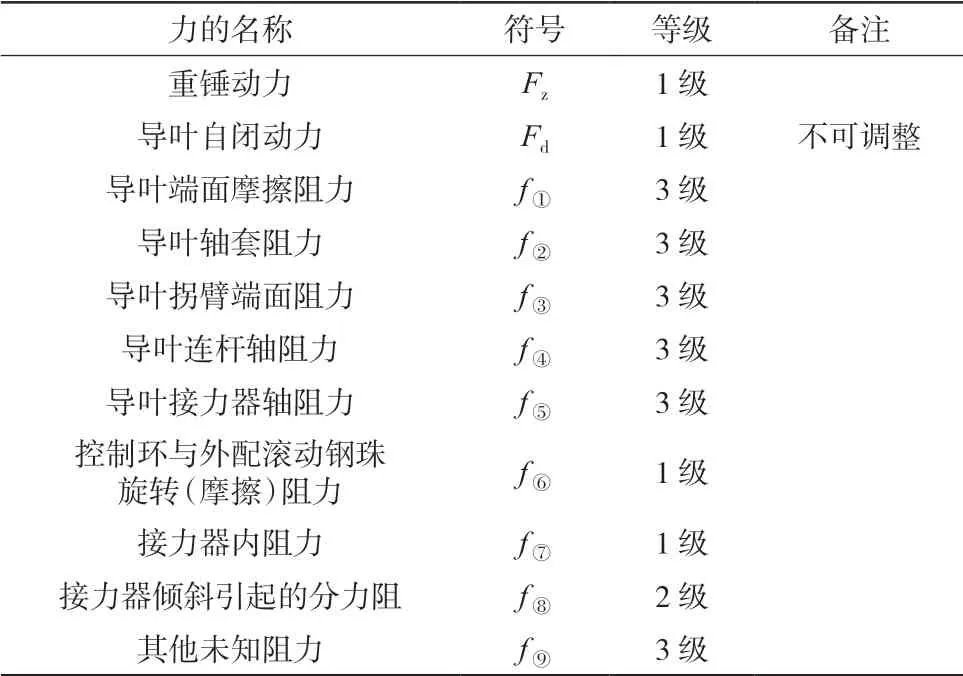

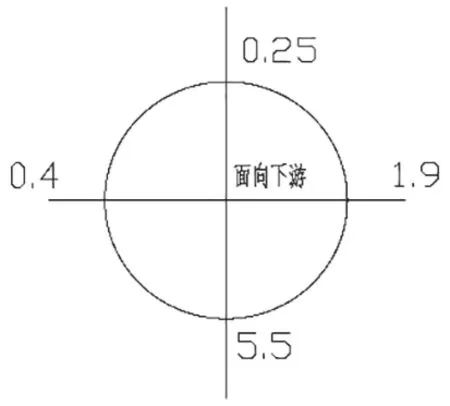

2022年5月,在该机组A修期间,检修人员对控制环与外配水环的配合间隙进行了测量,其间隙情况详见图4,上下总间隙高达5.75 mm。数据显示控制环与外配水环的间隙极不均匀,且控制环底部有下垂现象,存在严重变形。

图4 控制环与外配水环间隙

根据测量检查情况,检修人员对控制环压板螺栓的受力进行调整,以改变控制环相对外配水环的位置,使其间隙趋于均匀。调整完成后,顺利完成了重锤关机试验。在100%导叶开度下,重锤关机各项性能指标符合设计和国标要求。本次处理后,重锤关机异常的问题得到了彻底解决。

3 总结

基于该缺陷未出现在本电站的其他机组中,并结合整个缺陷处理过程得出以下结论:

造成本缺陷的原因是阻力过大,而造成阻力过大的根本原因是控制环与外配水环的同心度与受力调整不当。由于施工人员在安装、调整时,未充分考虑控制环自重变形对现场安装的影响,导致控制环一直处于椭圆的变形运行工况,其阻力相对于设计的滚动摩擦力大幅增加,阻力矩增大,合力矩M变小,最终造成重锤关机异常。