应用统计抽样原理确定片剂外观抽样检查方法分析

冯铮铮,付绍华,严晶(北京协和药厂有限公司,北京 102600)

随着2019年12月1日新版《药品管理法》的实施,国家药监部门进一步强调了对药品全生命周期的质量管理。在质量管理中一个非常重要的原则就是以顾客为关注焦点。利用药品外观判断其质量恰恰是最为直观的。以最常见的片剂药品为例,在药品生产过程中,由于原辅料、生产设备等环节,容易造成片剂外观出现杂点、麻面、磕边等外观缺陷,给患者造成不良的感官体验,有被投诉、影响品牌形象的风险。故在药品生产中如何控制药品外观尤为重要。目前,无论是在现行版《中国药典》或其他国家及地方的法规、标准资料中,对于药品生产过程中的外观控制研究极少。片剂的外观检查主要应用于片剂生产中的压片工序,为非破坏性检验,在实际生产过程中,高速压片机运行速度很快,批产量较大,对此进行全数检验是非常困难的,因此每个企业对于外观检查的标准无统一规定。本文针对此类产量大、费时、质量稳定的工序,并在技术和经济上允许存在一定数量微小缺陷的外观不合格品,对这些不会造成质量事故的外观不合格品进行外观检查,应用统计学原理,制定不同的抽样方案,通过抽样方案的对比,最终确定更具有科学性、合理性的片剂外观检查方法,为制药企业片剂外观检查提供理论参考,更有效地保证药品质量水平。

1 资料和方法

1.1抽样方案 本次制定的抽样方案,研究对象为片剂压片生产过程中的外观检查,是以不合格品率为质量指标的计数型抽样检验方案。如某一批产品的总批量作为抽样的总体N,抽样的样本量为n,抽检过程中允许的不合格数为Ac,以此构建本次外观检查的抽样方案。本文中以批量为100万片/批进行举例,在压片过程中进行取样,样本量以步进步长为100进行递增,从100样本量开始,直到发现满足要求的抽样方案结束,根据以上原则,制定了以下7个抽样方案,分别为(100,2)、(100,0)、(200,1)、(300,2)、(300,3)、(400,4)、(500,5)。

1.2评价方法

1.2.1批接收概率 外观检查的不合格品数属于离散型数据,假设某批产品批量为N件,其中有D件不合格品,从中任意抽取n个样品作不返回抽样时,样本中抽取到的不合格品数为x(x=1,2,…,D),则x出现的概率服从超几何分布。当总体N很大(N>250),取样样本量n相对N而言很小时(N≥10n),不放回抽样可看作放回抽样,这时超几何分布逼近二项分布,可将复杂的超几何分布计算利用二项分布来计算(在国标的计数型抽样检验中广泛应用二项分布),以此得到抽样方案中对应的不同批不合格品百分数对应的批接收率。

1.2.2抽样特性曲线 以批不合格品百分数为横坐标,批接收率为纵坐标,即根据上述1.2.1批接收概率数据制作特性曲线,根据特性曲线图趋势评价抽检方案的鉴别能力。

1.2.3误判风险 在生产过程中,由于设备运行及检测能力,会出现误判风险,依照国标建议,一般生产方风险系数α取0.05,一般使用方风险系数β取0.10。最终选择的抽样方案只要满p0时1-α≥0.95;p1时β≤0.10,即可满足质量保证水平,根据实际情况选择适宜样本量的抽样方案。

2 结果

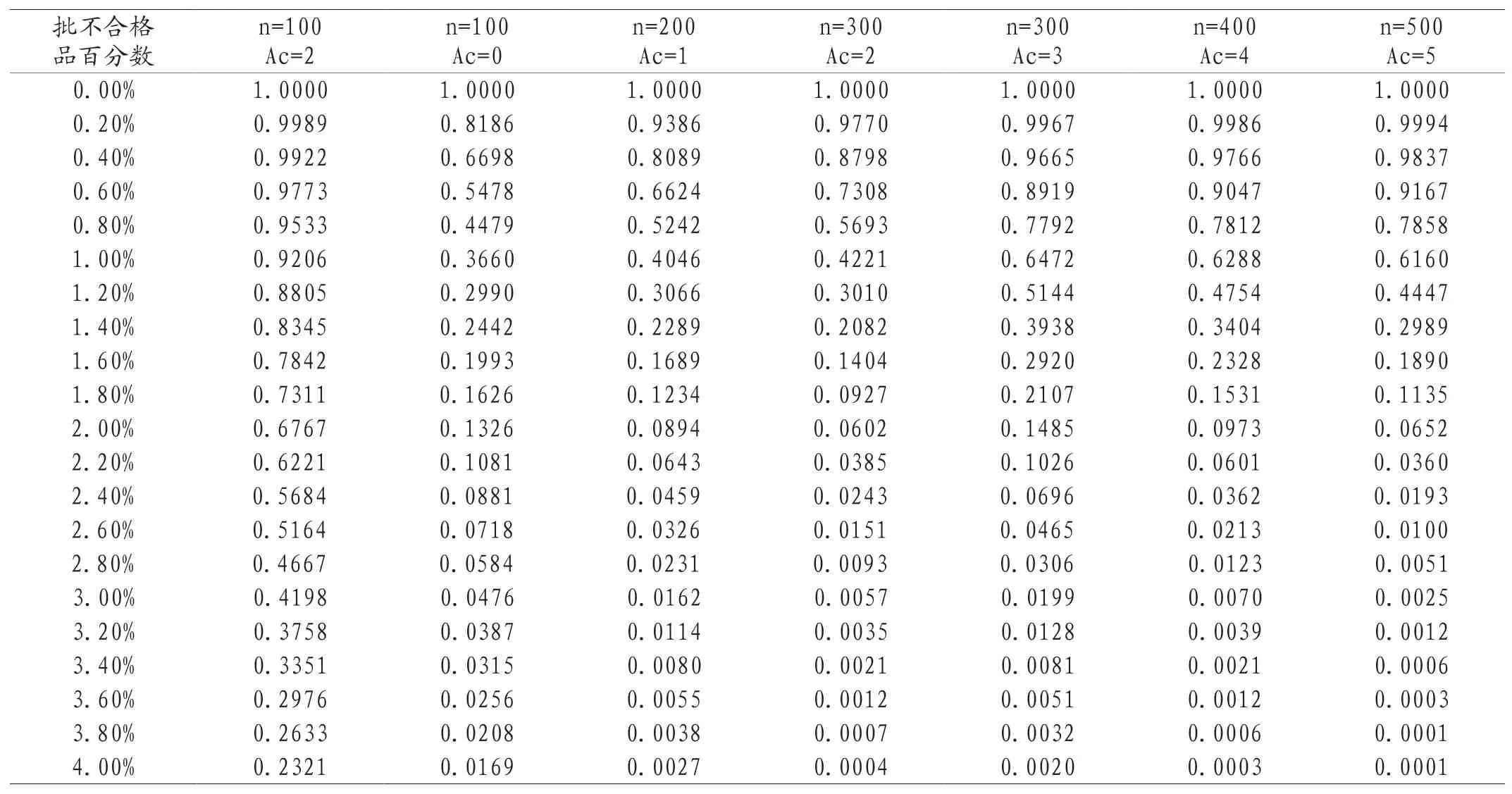

2.1批接收概率 7个抽样方案对应的不同批不合格品百分数对应的批接收率,详见表1。

表1 不同抽样方案对应的批接收概率

2.2抽样特性曲线 根据上述表1作抽样特性曲线,详见图1。

图1 不同抽样方案的特性曲线图

3 讨论

假设目标质量水平设为p0,即正常生产时可以达到的质量水平不合格品率,p0可以通过对某些批进行全数检验或通过产品质量回顾等方法获得。极限质量水平设为p1,即当质量水平下降到某一不满意的不合格品率,可能引起患者质量投诉,此时的不合格品率较高。当产品实际产生的不合格品率p达到或优于p0时,可以以较高的概率(一般生产方风险系数α取0.05)判定其合格;当p达到p1时,可以以较高的概率判定其不合格,生产中应避免发生这种情况,希望把出现这种情况的概率控制在较低水平(一般使用方风险系数β取0.10)。

例如有一片剂生产,批量为100万片/批,以不合格品率作为评价标准,目标质量水平p0=0.4%,极限质量水平p1=2%,α风险系数取0.05,β风险系数取0.10。p0和p1均来自企业自行可接受标准。如本次想制定压片工序外观检查抽检方案,可以利用压片工序下一工序铝塑包装工序的外观检查累积数据,即外观缺陷电子照相检查技术,通过剔除的不良品数,计算出正常生产可以达到的目标质量水平p0近似值。实例:批量100万片,铝包生产时照相检查仅对片剂进入PVC泡罩后进行单面检测,照相检查经验证的漏检率约为0.2%,误剔除率约为0.3%,每批中剔除外观缺陷片数约为1914片,考虑双面均会出现外观缺陷,计算该品种批外观缺陷不合格品率为:

p1根据厂家自身可以接受的投诉水平确定的极限质量水平,假设厂家能够接受的终产品中出现外观缺陷不高于0.04‰,电子照相检查的漏检率为0.2%,计算可以接受的极限质量水平p1为:

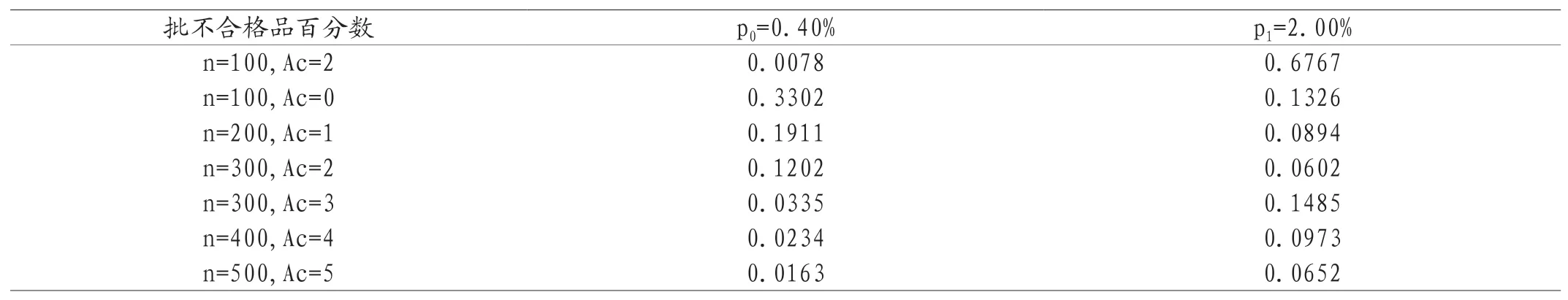

故根据以上计算得到本次制定抽样方案中的目标质量水平p0=0.4%和极限质量水平p1=2%的误判风险,详见表2。①方案一(n=100,不合格判别数Ac=2)、方案二(n=100,不合格判别数Ac=0)、方案五(n=300,不合格判别数Ac=3),计算p=2%时接收概率均大于β=0.10,也就是说当批不合格品率大于2%时,其被误判为合格的概率大于0.1,故方案不可行。②方案三(n=200,不合格判别数Ac=1)、方案四(n=300,不合格判别数Ac=2),p1=2%时接收概率虽小于β=0.10,但是p0=0.4%时接收概率也小于1-α=1-0.05=0.95,也就是说当批不合格品率为2%时,仍可以高概率判该批不合格,当批不合格品率为0.4%时,接收概率下降到了0.9以下,有较高风险将优质批误判为不合格,这个方案会带来较大的生产方风险,故方案不可行。③方案六:n=400,不合格判别数Ac=4,p1=2%时接收概率为0.0973,小于β=0.10,当p0=0.4%时接收概率为0.9766,大于1-α=1-0.05=0.95,也就是说该方案中批的不合格品率为0.4%时,以高概率判该批合格,当不合格品率为2%时,以高概率判该批不合格,该方案可行。④方案七:n=500,不合格判别数Ac=5,p1=2%时接收概率为0.0652,小于β=0.10,当p0=0.4%时接收概率为0.9837,大于1-α=1-0.05=0.95,此方案可行。经过以上方案分析,只有方案六与方案七即n=400,Ac=4和n=500,Ac=5能符合要求,其他方案均不能同时保证生产方风险和使用方风险。但n=400,Ac=4与n=500,Ac=5对比,考虑到既可满足检验需求又要考虑检测成本,故综合评价认为,抽样方案推荐方案六n=400,Ac=4,通过检查尽量少的样本达到要求的质量保证水平。

表2 不同方案的误判风险表

同时对比以上7个方案的特性曲线(见图1):可以直观看出样本量大小和合格判别数都对OC曲线有着明显的影响,在实际应用中希望抽样方案有较好的鉴别能力,一定的样本量是必要条件;此外,抽样方案的调整和优化是个综合性课题,要在准确性和经济性之间寻找平衡。当抽样方案所提供的保护(α和β风险系数)不能令人满意时,应调整抽样方案,在保证产品质量和降低成本的统一方面达到最优[1]。

4 总结

通过对7个抽样方案对应的不同批不合格品百分数对应的批接收率表和特性抽样曲线图的分析,得到了p0=0.4%、p1=2%、α风险系数取0.05、β风险系数取0.10的抽样方案:n=400、Ac=4。对比方案n=100、Ac=2,n=100、Ac=0和n=300、Ac=3,此三个方案对使用方风险控制不足,存在较高将不合格品判为合格的风险,造成患者不满甚至可能带来更多质量投诉。方案n=200、Ac=1和n=300、Ac=2,两个方案存在较高的生产风险,即将合格批误判为不合格风险较高,造成药品生产方损失。方案n=400、Ac=4和n=500、Ac=5均可满足抽样需求,但方案n=400、Ac=4对比n=500、Ac=5抽样量少,又可达到要求的质量保证水平,故最终抽样方案建议选取n=400、Ac=4。

通过运用统计抽样原理,制定抽样特性曲线,充分分析生产方风险和使用方风险,才能科学的制定抽样方法,在保证产品质量和降低成本的统一方面达到最优[2]。

在实际应用中,对于高速自动化生产过程,可采用按时间顺序的系统随机抽样,即每间隔一定时间抽取一定数量的样品,直到抽足样本量,确定间隔时,还应注意不要与生产活动本身周期性变化相重合,避免出现系统性偏误;也可以在生产结束后应用分层随机抽样的方法抽取样本。