基于UGNX的变速箱壳体有限元分析及仿真

王胜曼,陈会斌,于建波

(保定理工学院,河北 保定 071000)

1 引言

变速箱广泛应用于各类工程机械,是机械传动系统中的重要组成部分,在机械传动中起到变速和传递扭矩的作用。变速箱主要由上下箱体、齿轮、传动轴、轴承、轴承端盖及标准件等多个零部件组成。动力由原动机输入,经过带传动进入变速箱,通过轴的传递以及齿轮啮合运动将动力输出。在传递动力的过程中,轴上的作用力传递到轴承,轴承将作用力作用到箱体上。在经典机械设计中,一般根据经验设计法进行箱体的结构设计,导致箱体体积较大,结构笨重。不符合现代轻量化设计理念。

余春祥等对DCT变速箱壳体进行有限元强度分析,通过实验验证了有限元分析的准确性,形成一套研究变速箱壳体强度分析与验证的方法。鹿飞对定轴式变速箱箱体的强度在不同档位下进行了有限元分析,提升了利用实验台架进行强度分析的效率。田增强等利用ANSYS软件对收割机变速箱壳体进行了有限元仿真,发现了结构危险点的最大应力和位移。认为变速箱壳体结构有优化的空间。综上所述,学者们认为有限元分析方法是分析变速箱壳体强度的有效方法;同时认为变速箱壳体存在优化的空间,可以进一步进行轻量化设计。

本研究从实际工作载荷出发,对变速箱壳体进行有限元静力学分析,分别从变速箱壳体的最大位移、最大应力、最大屈服百分比和最小安全系数四个维度进行力学分析,从而发现箱体结构设计不合理之处,进而提出有效的改进措施,为工程设计人员进行变速箱壳体轻量化设计提供合理的理论参考依据。

2 变速箱壳体仿真模型的建立

2.1 变速箱壳体的关键尺寸

已知变速箱为二级变速,壳体总长为540mm,壳体总高为185mm,壳体总宽为260mm,壳体壁厚是8mm,壳体底座凸缘厚度为20mm,壳体上凸缘厚度为12mm,加强筋厚度为7mm。

2.2 变速箱壳体材料特性

变速箱壳体一般在高速和重载环境下工作,因此材料一般采用高碳铸钢,本文以ZG60作为变速箱壳体材料。已知材料的弹性模量是158 GPa,主泊松比是0.25,材料的密度是(7.4×10)kg/mm,材料的屈服强度是382 MPa,抗拉强度是632 MPa。

2.3 建立模型和网格划分

借助UGNX三维建模软件,在建模环境下根据变速箱壳体的几何尺寸,利用草图、约束、拉伸、旋转、阵列等命令,对变速箱壳体建立三维模型。将建立的变速箱壳体三维模型,导入UGNX的高级仿真环境下,通过指派材料、设置物理特性、网格收集器,对壳体进行3D四面体网格化分,划分网格大小为12mm。单元总数为10 218个。在变速箱壳体轴承座孔处承载区上分别施加1 000N、2 000N、3 000N、4 000N、5 000N、6 000N、 7 000N的作用力。变速箱壳体底座6个螺纹孔处施加固定约束。

3 仿真结果

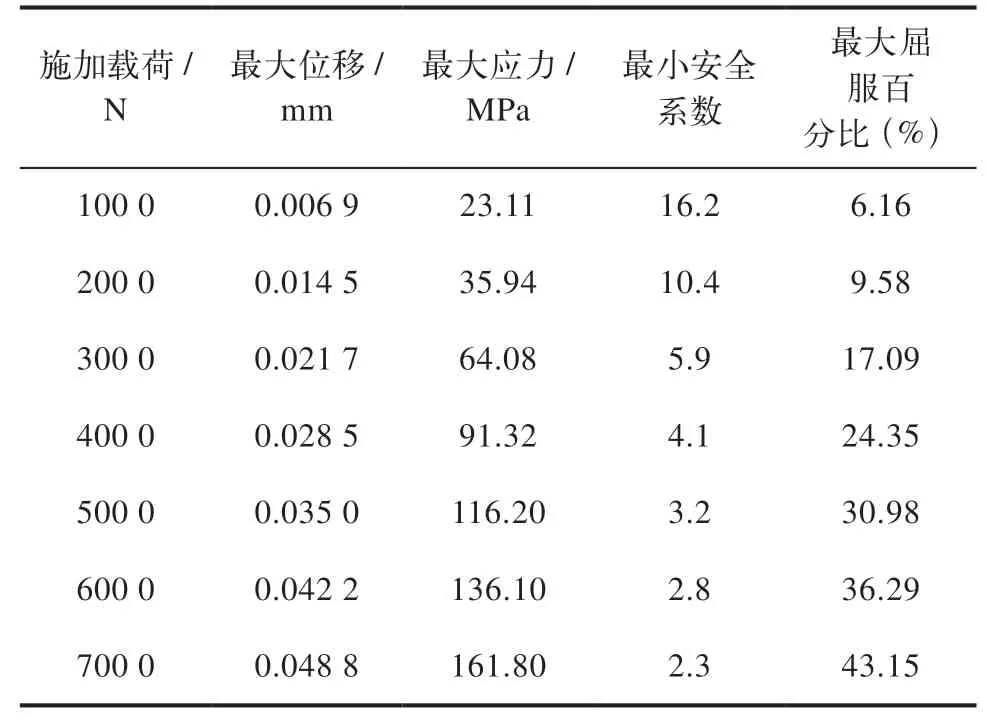

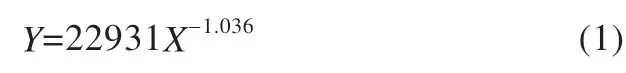

在仿真环境下,通过解算方案设置,求解器为NX Nastran。经过求解过程,得到结果并进行分析。载荷与仿真参数结果数据表见下表,从表中数据可以看出,随着施加到变速箱壳体轴承座孔中载荷增加,壳体的最大位移、最大应力、最大屈服百分比都在增加,壳体最薄弱环节处的安全系数随着载荷的增加在逐渐下降。从图1a)可以看出,壳体发生的最大位移与载荷成正比关系;从图1b)中可以看出,壳体所受最大应力与载荷近似成正比关系。从图1c)中可以看出,施加到壳体上的载荷小于3 000N时,最小安全系数下降速度较快,由1 000N时的16.2,下降到3 000N时的5.9。施加到壳体上的载荷大于3 000N时,最小安全系数下降速度逐渐变慢。这也说明载荷增加到一定程度后,安全系数逐渐趋于稳定状态。将获得数据经过方程拟合为幂函数,函数方程为

图1 载荷与不同仿真参数之间的关系曲线

表 载荷与仿真参数结果数据表

式中,Y为安全系数,X为施加的载荷。经过计算当载荷接近16 177N时,安全系数为1。因此对于壳体轴承座孔所受载荷小于16 177N时,变速箱壳体强度足够,能够保证其安全性。

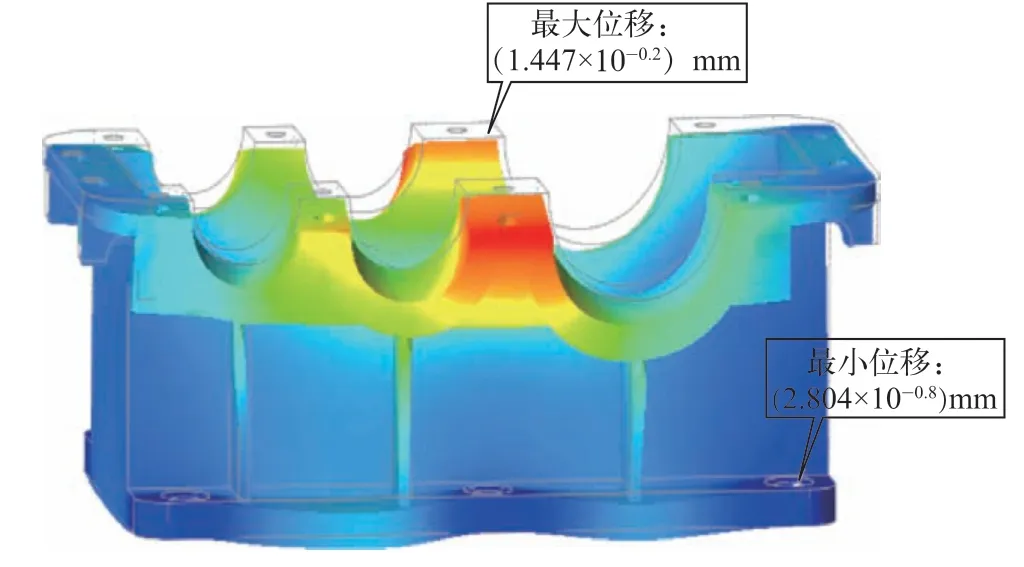

载荷为2 000N时的位移变化图如图2所示,在载荷作用下,变速箱壳体上凸缘和轴承座孔处位移变化较大。载荷为6 000N时的应力分布图如图3所示,从图3应力分布图来看,变速箱壳体加强筋处、轴承座孔处和下凸缘螺栓孔处所受应力较大,其他区域所受应力较小。为了减轻变速箱壳体的重量,降低经济成本,可以减少应力较小部位的材料。如变速箱壳体的壁厚,变速箱壳体的底面厚度。

图2 载荷为2 000N时的位移变化图

图3 载荷为6 000N时的应力分布图

4 分析与讨论

1)经典机械设计中,变速箱壳体壁厚计算公式为

式中,a代表相邻两轴的中心距,Δ与变速箱的级数有关,单级变速箱Δ取1,双级变速箱Δ取2,三级变速箱Δ取5。当计算出δ值小于8mm时,取8mm,即变速箱壳体壁厚最小为8mm。

经过上面有限元分析发现,箱体壁厚取8mm时,箱体轴承座孔所受载荷小于16 177N时,壳体的强度足够,能够保证其工程安全性。当壳体轴承座孔所受载荷小于 3 000N时,安全系数大于5.9。从轻量化角度来看,变速箱壳体的设计存在较大问题,严重造成材料的浪费,经济成本的增加。因此可以根据变速箱壳体实际所受工作载荷的大小进行有限元分析,从而确定最小壁厚,减轻箱体的重量,进而提升经济性,符合现代机械设计的思想。

2)从变速箱壳体应力分布云图可以看出,在载荷的作用下,变速箱壳体的轴承座孔处、加强筋和底座处的螺纹孔处应力较大,其他部位应力较小。因此为了保证变速箱壳体各部位的受力尽量接近,使变速箱壳体不造成材料的浪费,从等强度角度和经济角度出发,可以适当减少上、下凸缘的厚度,以及箱体底部的厚度。