飞机油箱表面整体保护的密封涂料粘接性能研究

张 斌,鲍传磊,刘 涛,梁晨曦,章谏正

(1.西安飞机工业(集团)有限责任公司,陕西 西安 710089;2.北京航空材料研究院有限公司,北京 100095)

飞机整体油箱为了达到良好的密封与防腐蚀效果,通常采用聚硫类密封剂与保护密封涂料相配合使用。其中,聚硫类密封剂主要用于贴合面、填角、螺钉等部位的密封,然后在整体油箱内表面再刷涂一层表面密封涂料从而实现油箱的密封。这就要求表面密封涂料一方面具有良好的耐燃油、耐温等性能;另一方面要求其与油箱基材和聚硫类密封剂有着良好的粘接性能。

目前,飞机油箱用的保护密封涂料一般采用丁腈橡胶制备的溶剂型胶液。随着飞机的升级换代,丁腈型的保护密封涂料已无法满足新一代飞机的耐温等性能的要求。由于丁腈橡胶含有丙烯腈,其耐热性要比天然橡胶、丁苯橡胶等要好,并随着丙烯腈的含量增加其耐热性更佳;但主链中仍具有一定量的不饱和双键,这限制了其耐热等级的提高。另外,丁腈橡胶为非结晶性的无规共聚物,其力学性能较低,对于聚硫类密封剂及金属基材的剥离强度不高。为此,本方拟采用氢化丁腈橡胶研制出一种高性能表面密封涂料。

1 材料与方法

1.1 原材料

氢化丁腈橡胶(工业级),德国朗盛公司;酚醛树脂(间苯二酚-甲醛型):自制,北京航空材料研究院有限公司;环氧树脂E44、F44(工业级),南通星辰合成材料有限公司;环氧封端聚硫橡胶EPS25(工业级),阿克苏诺贝尔;气相法二氧化硅(R8200、A200,工业级)赢创工业集团;活性碳酸钙(工业级):上海大宇生化有限公司;乙酸乙酯、丁酮、丁内酯(分析纯):国药集团化学试剂北京有限公司;XM 22室温硫化聚硫密封剂、HM111改性聚硫密封剂、HM1123快速硫化聚硫代醚密封剂(工业品),北京航空材料研究院有限公司。

1.2 试验仪器

两辊开炼机:Φ160 mm×320 mm,广东省湛江机械厂;EUROSTAR60搅拌机,IKA公司;CTHI-250B恒温恒湿箱,施都凯仪器设备(上海)有限公司;DVESRVTJ0黏度计,美国Brookfield公司;LX-A型硬度计,上海市六中量仪厂;GT-AT-3000型电子拉力机,高铁检测仪器(东莞)有限公司。

1.3 密封涂料的制备

将氢化丁腈置于两辊开炼机上塑料,然后依次加入适量的酚醛树脂、填料和增粘树脂,混料均匀,下片既得混练胶片。待混炼胶片冷却后剪成小块放入带搅拌器的烧瓶内,倒入适量乙酸乙酯、丁酮和丁内酯的混合溶剂,胶片与溶剂的质量比为1∶4,浸泡至混炼胶片明显溶胀时再开动搅拌器,搅拌至均匀即为成品。

1.4 性能测试

黏度测试:将密封涂料在温度(23 ±2) ℃、相对湿度(50±5)%条件下,放置24 h;然后使用DVESRVTJ0黏度计的2号转子在10 r/min的速度下测试。黏度数据的读取应当在转子运行后1 min进行,单位转换成cp。

粘接性能测试:将试片(阳极氧化2A12铝合金试片尺寸为75 mm×150 mm×0.8 mm,密封剂试片采用在铝合金试片的表面上涂敷厚度为3.2 mm±0.4 mm的聚硫、改性聚硫或聚硫代醚密封剂并按照相应的条件进行硫化)采用丙酮清洗干净,然后试片表面先涂敷4层保护顶涂,每层间隔30 min。第4层保护顶涂后5 min,将帆布的一面涂保护顶涂并盖在涂好保护顶涂的试片上,帆布另一面用刷子刷一层保护顶涂。排除帆布和试片表面之间的气泡,然后在空气中晾置30 min,最后在帆布上再涂一层保护顶涂。在标准条件下晾置72 h,之后将试样在温度(49 ±1)℃条件下加热24 h;然后将试样浸入3号喷气燃料中,再在标准条件下放置48 h,取出后在通风处放置24 h,按HB 5249—1993测定其剥离强度。

邵尔A硬度测试:将密封涂料倒入3 mm模具中,在标准条件下晾置72 h后,再于温度50 ℃干燥箱内干燥24 h,然后采用LX-A硬度计测其邵尔A硬度,试片叠加厚度不小于6 mm。

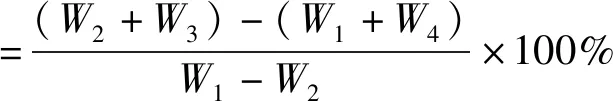

耐介质性能:将密封涂料倒入3 mm模具中,在标准条件下晾置72 h后,再于温度50 ℃干燥箱内干燥24 h,然后从试片上裁取5条25 mm×75 mm的试样,称量试片在空气中的质量和水中的质量;将试片上的水吸干,然后置于装有900 mL,温度为(60±1)℃的3号喷气燃料的密闭容器中7 d。取出试样后,即刻在甲醇中蘸一下,然后分别测定试片在空气中的质量和水中的质量。按下式计算:

质量损失=(-)×100;

加速贮存稳定性:将密封涂料装入透明容器中,放入至温度50 ℃的恒温箱中,贮存14 d后观察密封涂料有无分层等现象。

2 结果与讨论

2.1 氢化丁腈橡胶对密封涂料性能的影响

丁腈橡胶具有卓越的耐油性能,是耐油橡胶制品的理想材料;但其主链中含有不饱和双键限制了其在高温下的应用。氢化丁腈橡胶是在丁腈橡胶的基础上进行加氢而成,因此其不仅保留了卓越的耐油性能而且还具有更好的耐热性能。考察了朗盛公司的3种氢化丁腈橡胶Therban A4307(A4307)、Therban AT VP KA 8966(8966)和Therban XT VP KA 8889(简8889)对密封涂料的性能影响,本实验仅考察了氢化丁腈橡胶的影响,未加补强填料。混炼胶配方如下:氢化丁腈100份,酚醛树脂60份,其中酚醛树脂含有羟甲基可与氢化丁腈橡胶中的ɑ-H反应,提高橡胶交联度从而进一步改善密封涂料的耐热及耐介质等性能。3种氢化丁腈主要参数及相应的密封涂料主要性能如表1如示。

表1 3种氢化丁腈主要参数及密封涂料性能Tab.1 The main parameters of three hydrogenated nitrile and the properties of the prepared sealing coatings

由表1可以看出,密封涂料的黏度与氢化丁腈橡胶的门尼黏度呈正相关,采用8966橡胶制备的密封涂料黏度相对最低,8889的密封涂料黏度最高。但密封涂料的邵尔A硬度性能结果正好与黏度性能相反,这是因为门尼黏度越高其相应的橡胶分子量也相对较高,硫化后的力学性能和邵尔A硬度也相对较高。另外,由于8889含有羧基,其与金属的粘接性能也更好,所以其制备的密封涂料与铝合金的粘接性能也相对最好。而采用A4307氢化丁腈制备的密封涂料质量损失及体积变化率最小,这是因为A4307氢化丁腈的丙烯腈含量高,其耐油性能最佳;而8966和8889的氢化丁腈丙烯腈含量相对较低,故耐油性不及A4307。综合来看,三者的耐3号喷气燃料性能均良好,考虑到密封涂料的粘接性能,优选8889氢化丁腈作为密封涂料的基体橡胶。

2.2 补强填料对密封涂料性能的影响

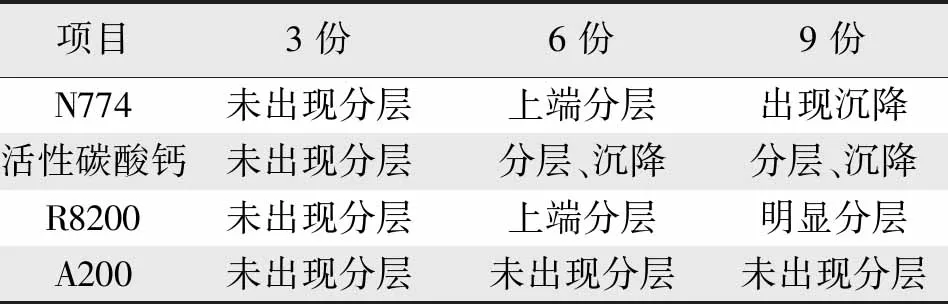

由上述结果可知,在没有补强填料存在下的密封涂料对金属的粘接强度低。为此,考察了几种常用的补强填料及其用量对密封涂料粘接强度的影响。配方设计:氢化丁腈100份,酚醛树脂60份,补强填料为3/6/9份。关键性能测试结果如图1和表2所示。

图1 不同补强填料对密封涂料剥离强度的影响Fig.1 Effect of different reinforcing fillers on peeling strength of sealing coating

表2 不同份数补强填料对密封涂料贮存性能的影响Tab.2 Effect of different reinforcing fillers on storage performance of sealing coatings

由表2可知,随着补强填料用量的增加,其剥离强度明显上升。其中N774的补强效果最为明显,但其为黑色限定了其应用场合;而R8200与A200的补强效果相差不大,均明显好于活性碳酸钙。从表2的贮存试验结果来看,填料用量为3份时,不同补强填料的贮存性能均良好;用量的增加贮存性能会不同程度地变差,其中以碳酸钙表现最差,用量为6份时就出现分层现象,底部出现沉降,说明其与橡胶及溶剂的相容性差;而A200的贮存性能最好,这是因为A200表面含有大量羟基,在氢键的作用下溶液中可形成交联网络从而阻止沉降分层的出现。综上来看,优选A200为其补强填料,且用量在6份时即具有良好的力学性能即贮存性能,考虑到经济性A200的用量在6份即可。

2.3 增粘剂对密封涂料粘接性能的影响

密封涂料发挥功能的首先条件是需要其与基材表面粘接稳定,因此,密封涂料不仅需要对阳极氧化铝合金(油箱的主要材料)有着良好粘接,还需要对油箱内的各种聚硫类密封剂(聚硫密封剂、改性聚硫密封剂及聚硫代醚密封剂等)有着良好的粘接效果,考察了不同增粘剂对聚硫类密封剂的粘接性能的影响。配方设计:氢化丁腈100份,酚醛树脂60份,A200二氧化硅6份,增粘树脂(E44、F44、EPS25)10份。试验结果表3所示。

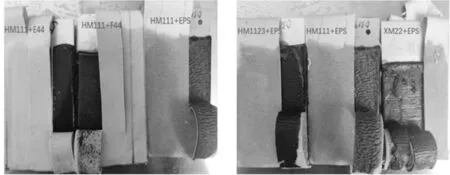

由表3可知,在不加任何增粘树脂时,均为界面破坏,强度相对较低。加入E44和F44环氧树脂后,均使其对XM22密封剂的粘接性能明显变好,从密封剂层破坏,此时的剥离强度仅与密封剂本身有关,所以二者的剥离强度数值上基本相当。而加入EPS25后,明显改善了密封涂料对3种密封剂的粘接性能,均从密封剂层破坏(实物照片如图2所示),这可能是因为EPS25为环氧封端的聚硫,其主链结构含有多硫键,与聚硫类密封剂相容性更好且多硫键之间可进行链交换从而形成稳定粘接。这说明EPS25可作为高性能密封涂料的理想增粘剂。

表3 不同增粘树脂对聚硫类密封剂粘接性能的影响Tab.3 Effect of different tackifying resins on adhesive properties of polysulfide sealant kN/m

图2 不同增粘树脂的密封涂料对聚硫密封剂的粘接实验照片Fig.2 Experimental photos of the adhesion of different tackifying resin sealants to polysulfide sealants

在上述试验基础上采用8889氢化丁腈作为基体橡胶,以A200作为补强填料,EPS25作为增粘剂制备出了一种高性能的整体油箱用保护密封涂料。

3 结语

(1)采用氢化丁腈橡胶制备的密封保护涂料均具有良好的耐喷气燃料性能,其中Therban XT VP KA 8889橡胶制备的密封保护涂料综合性能最佳;

(2)补强填料的加入可明显提高密封保护涂料的粘接强度,但加入量会影响保护涂料的贮存性能。其中A200气相二氧化硅加入量为6份时,不仅具有良好的粘接强度而且对贮存无影响;

(3)在环氧封端的聚硫EPS25作为密封涂料的增粘剂时,可明显改善密封保护涂料对聚硫类密封剂的粘接性能,使其从密封剂层破坏。