含泥量对砂质土流态固化处理效果的影响研究

林泓民,白兰兰,彭 劼*,王成俊,李 刚

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098;2.河海大学 江苏省 岩土工程技术工程研究中心,江苏 南京 210098;3.苏交科集团股份有限公司,江苏 南京 210019; 4.南京市水利建筑工程检测中心有限公司,江苏 南京 210028)

随着国民经济的快速增长,越来越多的高速公路、铁路、地铁等交通项目投入建设[1-2],因而产生大量的开挖土方。开挖土的闲置不仅会影响施工现场的进度与安全,同时也对城市容貌造成一定程度的损害。传统弃土的做法存在造价较高、占用土地资源、环境污染等问题。废弃开挖土的处理,是南京江北新区大面积开发建设所面临的重要的实际工程难题之一。南京江北新区地处长三角地区,开挖土中有较多粉土质细砂,对其进行资源化利用具有一定的紧迫性和重要性。

近年来,将固化剂和高含水率开挖土混合处理的方法逐渐得到应用。由于含水率较高,固化剂和开挖土混合后具有较好的流动性,因此称之为流态固化土[3-5]。顾欢达等[6]对水泥、含水率引起待处理淤泥土的工程性质变化进行了研究,并通过流动性测试和无侧限抗压强度试验,得出经过流动化处理后的河道淤泥具有一定的强度和刚度,而且处理土的强度可以根据工程的实际要求进行调整;丁建文等[7]提出了将高含水率疏浚淤泥进行流态固化处理,并进行了流动性试验研究。他们基于影响流动性的两个重要因素,即初始含水率和固化材料掺量,提出了广义水灰比的概念,建立了流动值的预测方法,并对预测公式进行了验证;黄英豪等[8]分别采用截锥圆模和旋转黏度计研究了两种淤泥和新搅拌固化淤泥的流动性和黏滞性,推导了屈服应力和流动度之间的关系;陈锡[9]通过研究石粉颗粒特性对水泥砂浆流动性的影响规律时发现,不同颗粒级配的石粉对水泥净浆和砂浆流动性的影响程度不同,石粉颗粒越小,对浆体流动度、塑性黏度及屈服应力的影响越显著;以上研究大多基于淤泥土的流态固化处理,关于砂性开挖土的流态固化应用少见报道。众所周知,土的粒度成分是影响土体工程性质的主要因素之一,其粒径越小,比表面积也就越大,从而单位重量的吸水率也随之增加。砂性土中含有一定量的泥,即粒径小于0.075 mm的细颗粒,该类细颗粒的存在,对水泥和土拌合后的效果具有不可忽略的影响。

针对以上问题,本文结合南京横江大道工程中的开挖土特性,通过流动度测试、无侧限抗压强度试验对比了含泥量对流态固化处理效果的影响,研究了该方法在砂性土中应用的机理、效果,对该方法的进一步推广提供新思路、新方法。

1 开挖土特性及处理方法的室内试验

1.1 试验材料及流态固化方案

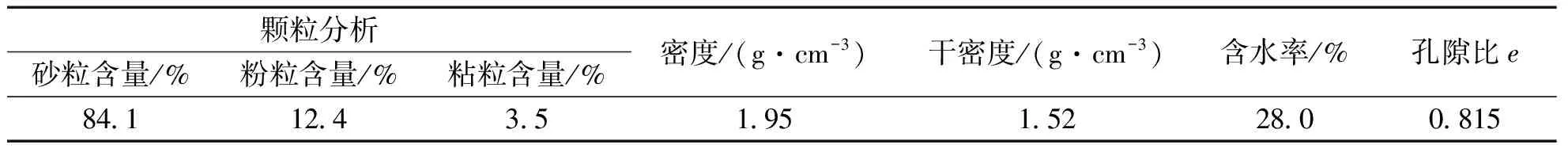

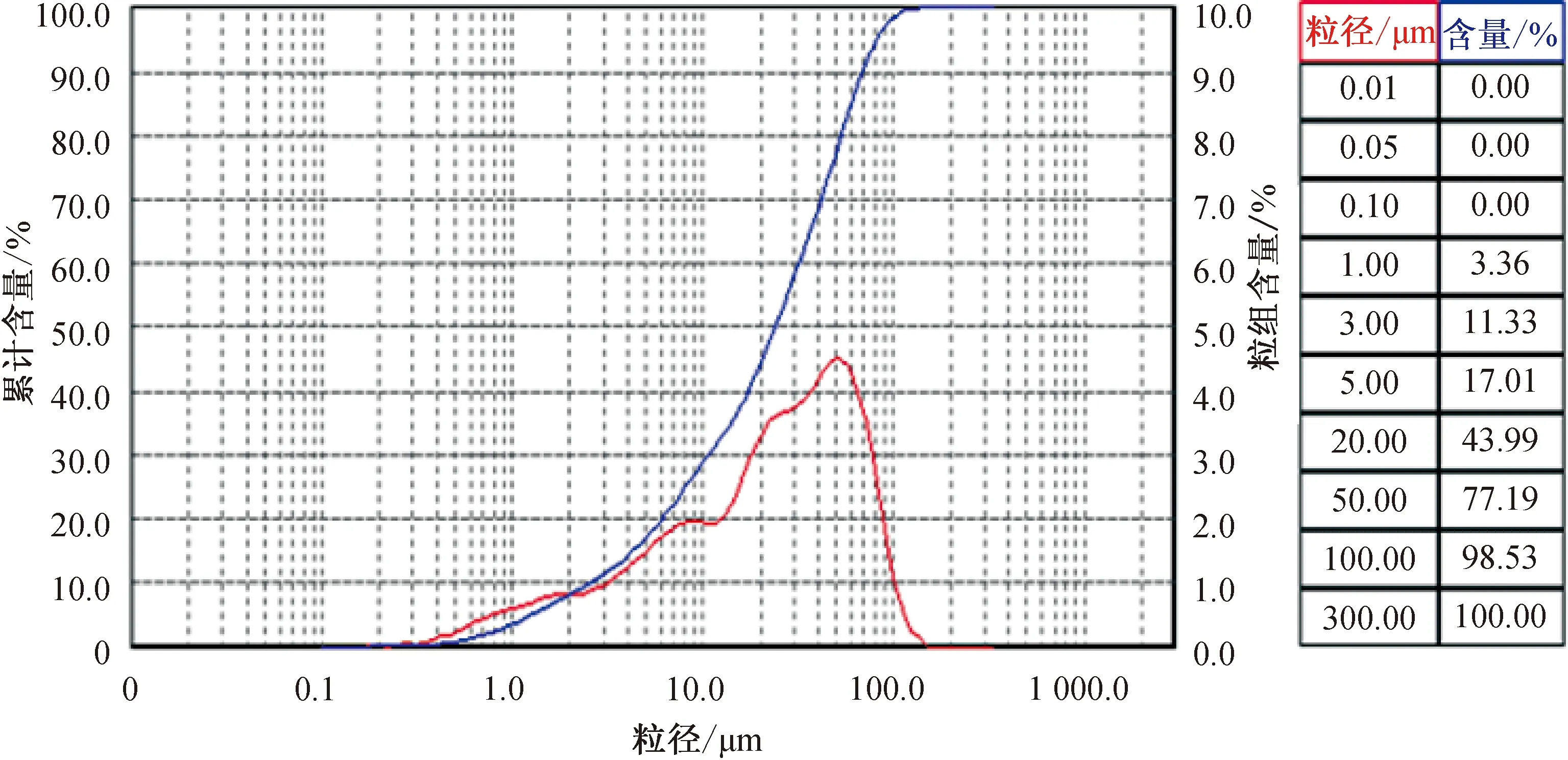

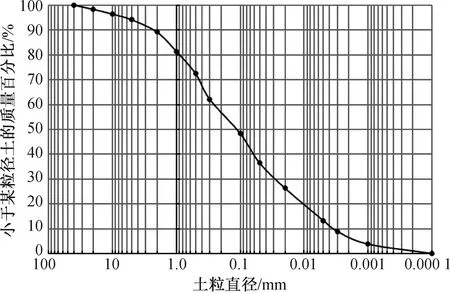

本项目中的开挖土取自于南京横江大道,其基础物理力学性质如表1所示;对于小于0.075 mm的土样,粒度分析结果如图1所示;土样的粒径分布图如图2所示。

根据《公路土工试验规程》(JTG E40—2007)中对土工程分类的规定,初步判定本次试验土为粉土质细砂。由于该土含泥量较高(15.9%)、胶结性状差,既不能直接作为填筑材料,也无法作为细骨料使用。为了探讨将其流态固化后回收利用的可行性,针对该开挖土,本文研究了含泥量对流态固化效果的影响。

首先将开挖土烘干敲碎后过筛,使得粒径小于0.075 mm的细粒土通过振筛机分离出来;其次将细粒土掺入到分离出来的粗粒土中,细粒土的掺入量为0%、3%、6%、9%、12%。

本研究中由于开挖土为粉土质细砂,跟水泥拌和后有离析分层现象,将土、水泥、水混合后放入杯中,土中水析出很明显,水的析出不利于连续施工和处理质量,因此需要适当添加保水剂以防止该现象[10],本试验采用了10万粘度的纤维素醚。

表1 土样基本物理力学性质指标Tab.1 Basic physical and mechanical properties of soil samples

图1 粒度分析结果Fig.1 Grain size analysis results

图2 原状土粒径分布图Fig.2 Size distribution map of undisturbed soil

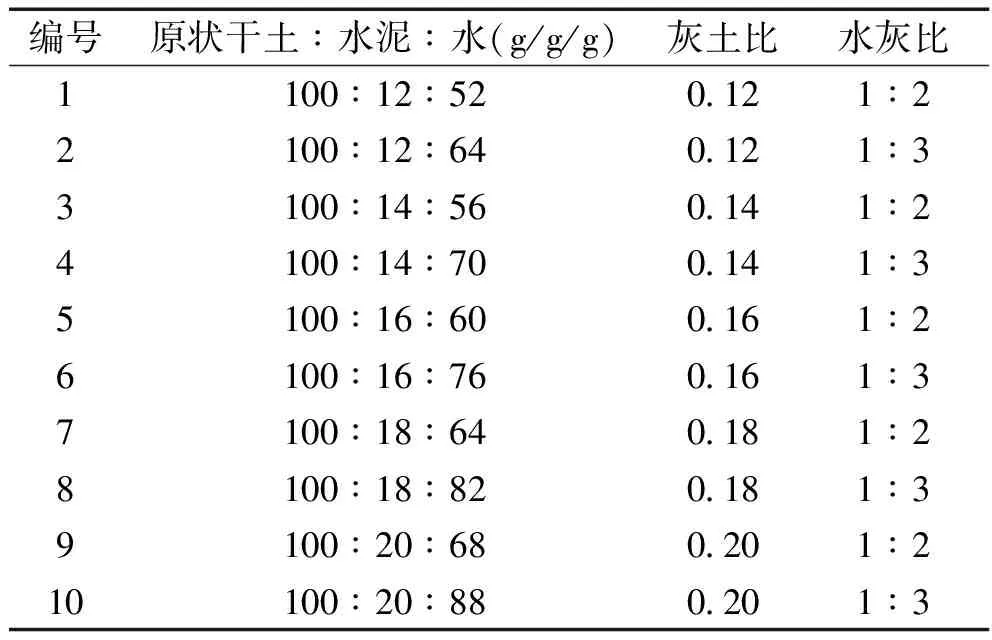

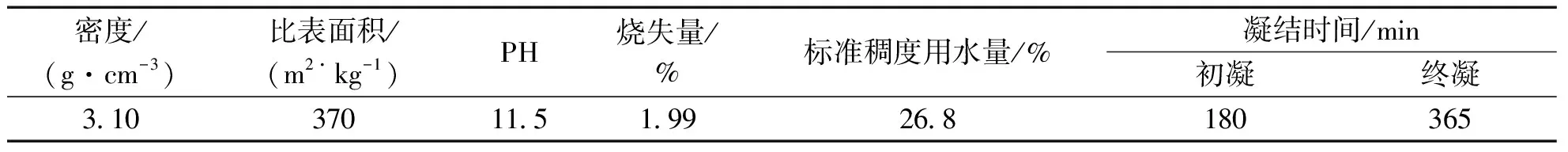

参考原状土,将混合后的土含水率均设置为28%。本文中的流态固化处理添加材料为水泥、水、保水剂。试验所用的PO42.5水泥的物理性能如表2所示,其掺量与干土的质量比分别为12%、14%、16%、18%、20%,除了土中的初始含水外,另外添加了水泥质量的2、3倍水。每种含泥量的试样,均进行10组试验,其材料配比如表3所示,保水剂均为0.1%,含泥量设置了5组(0%、3%、6%、9%、12%),因此总的试验数为50组。

1.2 室内试验

按照表3的配置方案将原状土、水泥、水加入搅拌锅中,随后用水泥净浆搅拌机搅拌,为增加混合样均匀性,最后用搅拌刀搅拌至均匀,以备流动性测试和无侧限抗压强度试验。

表3 各含泥量条件下的流态固化室内试验配合比方案表Tab.3 Table of proportioning scheme for laboratory test of fluidic solidification under various mud content conditions

1.2.1 流动性测试

处理后的流态固化土必须具备一定的流动性,目前并无衡量流态固化土流动性的规范方法,有人采用混凝土坍落度或砂浆的流动度测试方法,但考虑到流态固化土的性质与混凝土或砂浆差异较大,更多研究采用美国、日本的平板圆筒法[11]。将内径和高度为8 cm的空心亚克力玻璃圆筒浇满流态固化土,向上提起圆筒,待其稳定后,测量坍塌体在带刻度光滑平板上形成的最大直径与最小直径的平均值,如图3、图4(a)所示。

1.2.2 无侧限抗压强度试验

上述混合样在搅拌后1 h内,控制干密度一定,倒入模具内,底部涂上凡士林,顶部用砝码进行预压,制成无侧限抗压强度试样,如图4(b)所示。试样为直径50 mm、高度100 mm的圆柱样,制样后放入恒温恒湿箱养护,养护温度(20±3)℃,相对湿度大于95%,养护7 d并分别进行无侧限抗压强度试验,每个试验均有3个平行样,采用南京泰克奥无侧限抗压仪进行测试,荷载精度为±0.5%,加载板的速度为1.5 mm/min,可得到改良后的土体强度平均值。

表2 水泥的物理性能Tab.2 Physical properties of cement

图3 平板圆筒法示意图Fig.3 Diagram of flat cylinder method

图4 试验示意图Fig.4 Test diagram

2 试验结果

2.1 含泥量对流动性影响

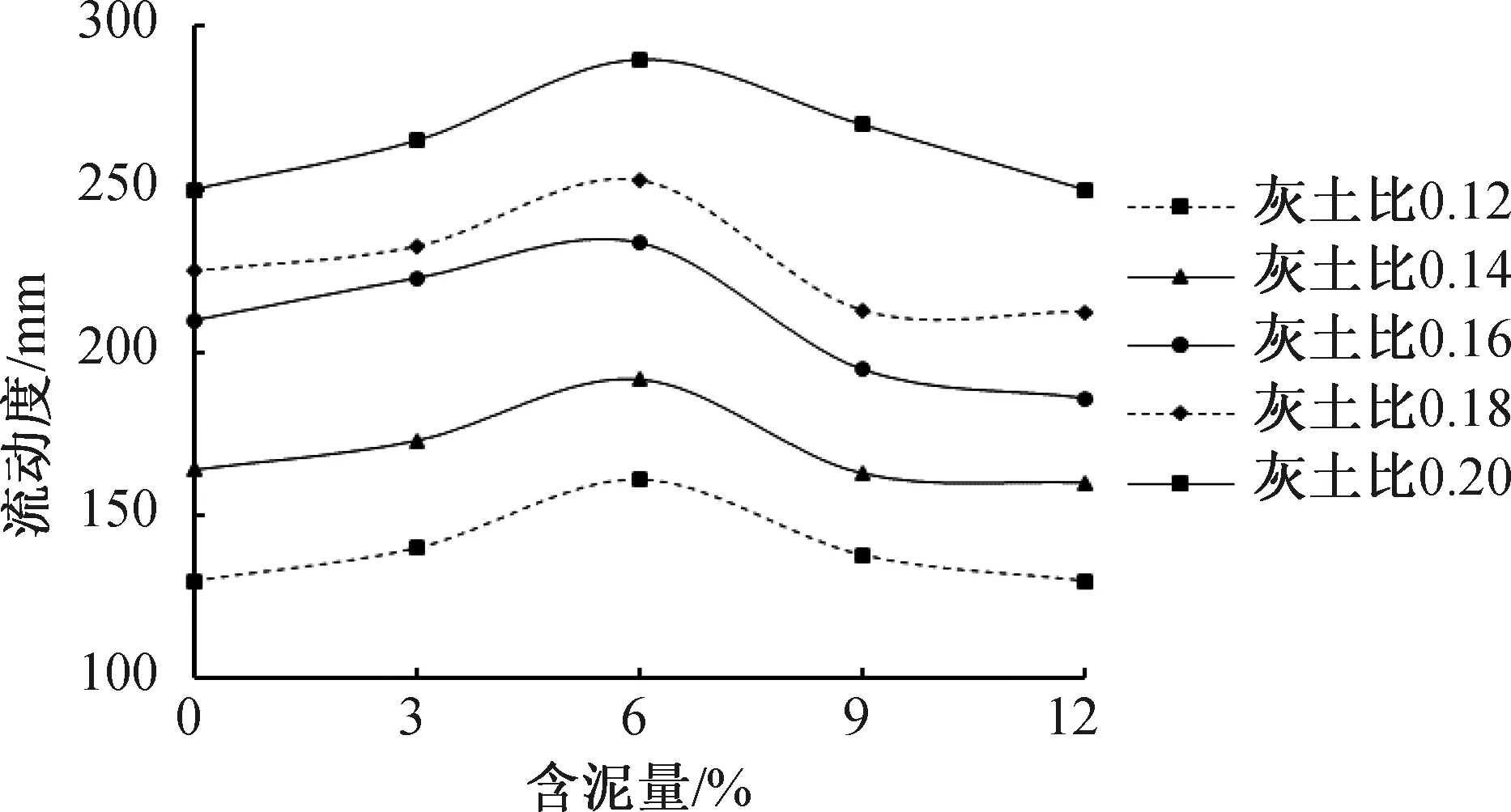

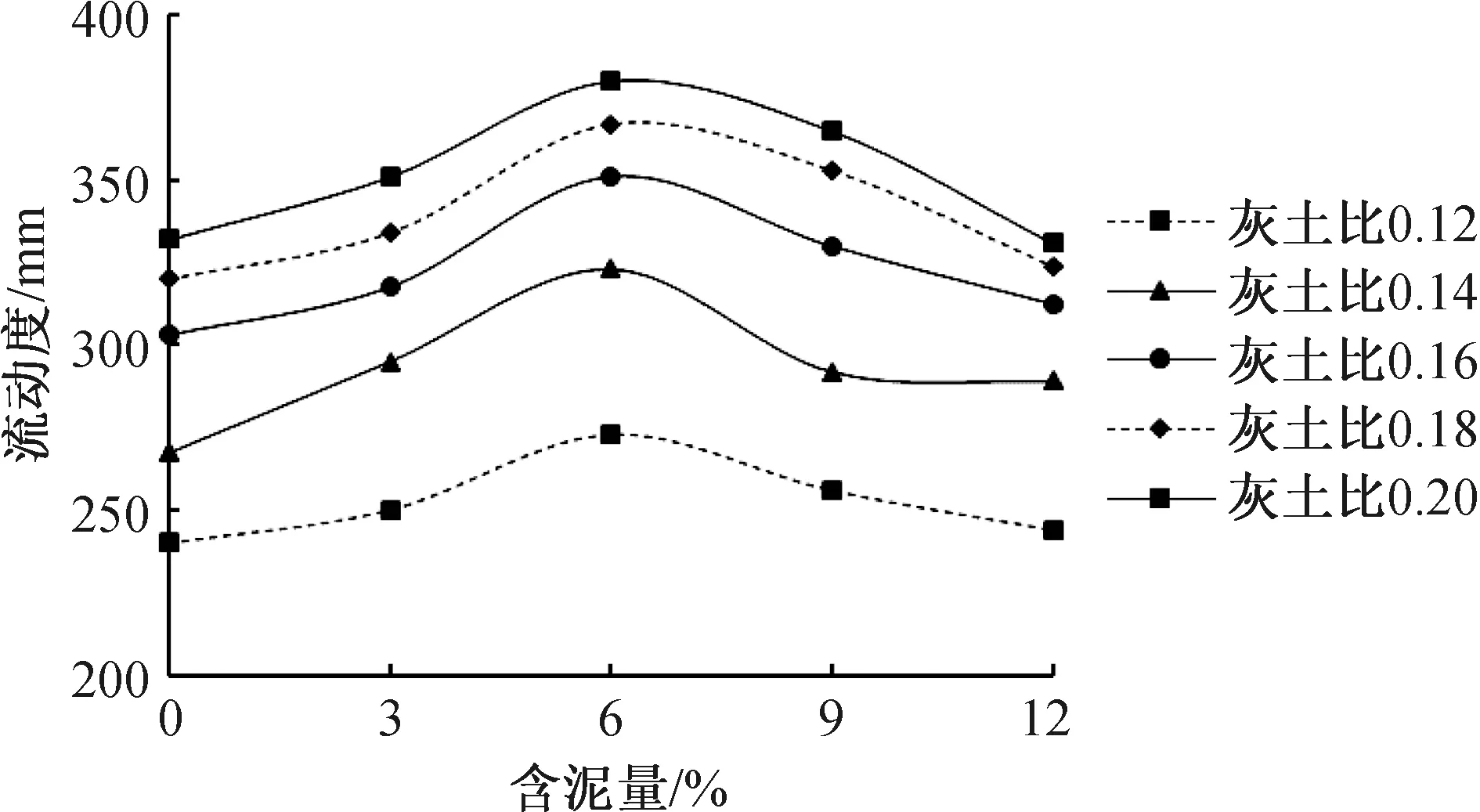

图5、图6是上述混合样的水灰比同为2∶1、3∶1时,不同水泥掺量下五种含泥量的流动度变化情况。总体来看,相同配比下水灰比为2∶1的混合样与水灰比为3∶1的试样相比,流动度较低,且不同灰土比的流动度在含泥量为6%附近存在峰值。当含泥量从0%增加到6%时,不同灰土比的流动度增加幅度均在10%~20%之间。在实际工程中,若开挖粉砂土流动度偏低不易回填时,可适当增加细颗粒以增加其流动性[12]。

图5 含泥量-流动度变化(水灰比2∶1)Fig.5 Change of mud content versus fluidity (water cement ratio 2∶1)

图6 含泥量-流动度变化(水灰比3∶1)Fig.6 Change of mud content versus fluidity (water cement ratio 3∶1)

2.2 含泥量对无侧限抗压强度影响

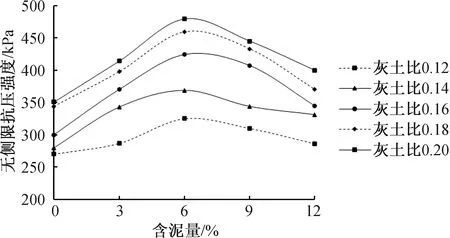

图7、图8是混合样的水灰比同为2∶1时,不同水泥掺量下5种含泥量的无侧限抗压强度变化情况。总体来看,相同配比下水灰比为2∶1的混合样与水灰比为3∶1的试样相比,强度较高,且不同灰土比的无侧限抗压强度在含泥量区间内先增加后减小。无侧限抗压强度在相同含泥量下随着灰土比增大而增大,其中水泥水化的产物对7 d强度贡献很大[13]。当含泥量从0%增加到6%时,不同灰土比的无侧限抗压强度增加幅度均在20%~40%之间。在实际工程中,若想提高回填粉质砂土强度,可适当增加细颗粒,提高其工程性质。

图7 含泥量-无侧限抗压强度变化(水灰比2∶1)Fig.7 Mud content versus unconfined compressive strength change (water cement ratio 2∶1)

2.3 基于响应面法的影响因素分析

响应面法是一种能够同时考虑多因素寻求最优响应值的研究方法。它不仅可以建立影响因素与响应值之间的函数关系,还可考察不同影响因素之间的交互作用规律[14-17]。本文以水灰比为2∶1时,含泥量和灰土比分别对流动度、无侧限抗压强度的影响为例,建立其关系模型。

2.3.1 试验结果与分析

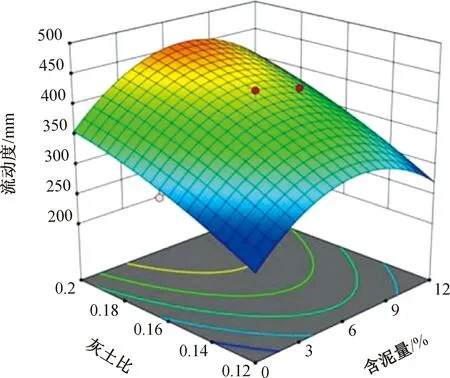

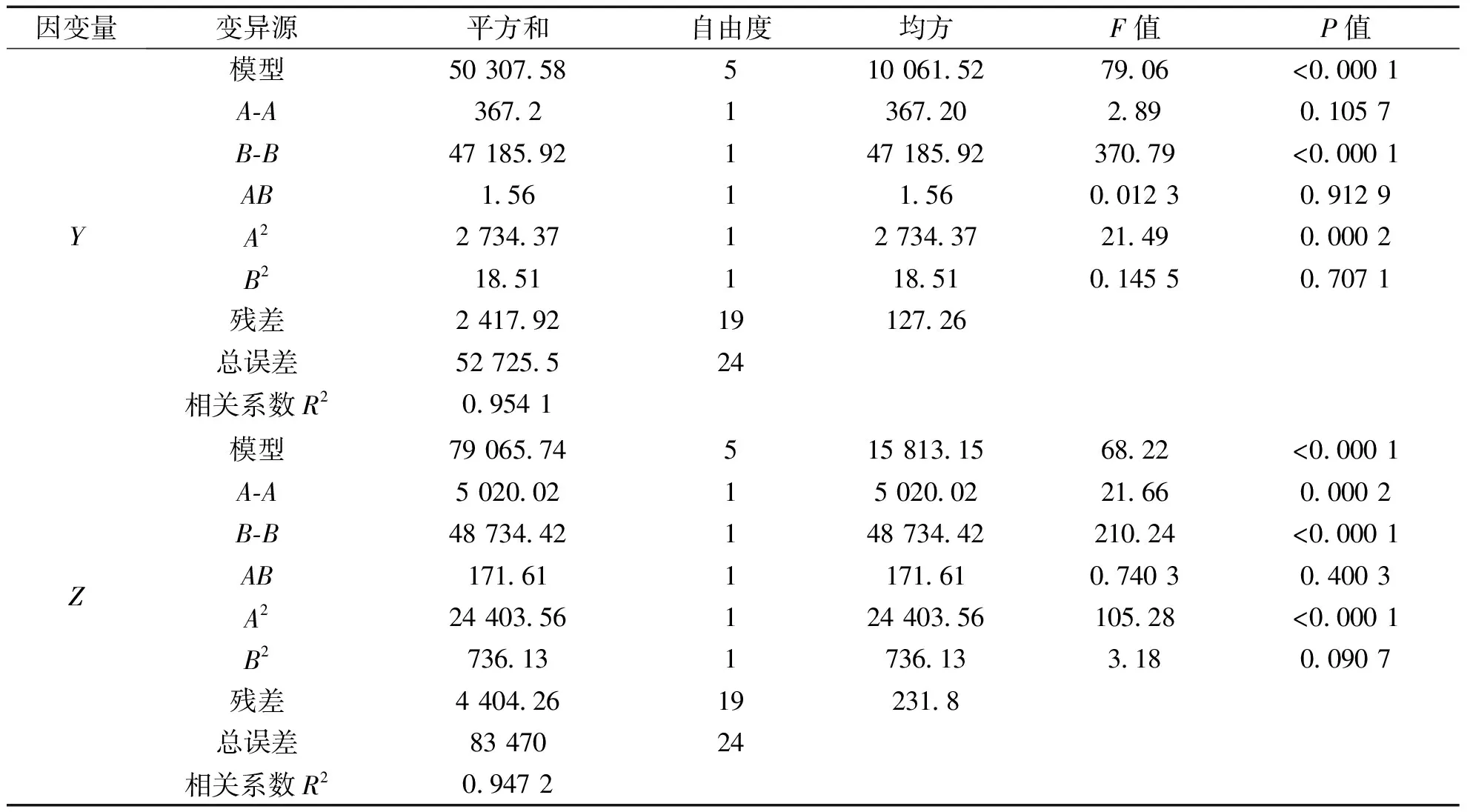

对试验数据进行二次多项式回归拟合,二次回归方程如下,其各项的方差分析结果见表4,其中有效位数若一致数字较冗杂,表内空格是该数据不存在。

由方差分析可知,模型1的P值<0.000 1,模型是显著的;回归模型相关系数R2为0.954 1;模型2的P值<0.000 1,模型是显著的;回归模型相关系数R2为0.947 2。对数据进行拟合,获得多元二次回归方程模型。

Y=-84.325 71+7.763 33×A+1 959.928 57×B-

2.083 33×AB-0.694 444×A2-

1 285.714 29×B2

(1)

Z=-124.04+24.741 9×A+4 024.285 71×B-

21.833 33×AB-2.074 60×A2-

8 107.142 86×B2

(2)

式中A—含泥量,%;B—灰土比 ,Y—流动度,mm;Z—无侧限抗压度,kPa。

2.3.2 响应曲面分析

对模型中交互效应达到显著水平的一组因子进行分析,可得到含泥量和灰土比对流态固化土流动度影响的响应面图(二次回归拟合图)及等高线图。由图9可知,当细颗粒掺量为0%~6%时,随着含泥量A的增加,流动度Y增大;随着细颗粒掺量的增加,流动度降低,即在掺泥量为6%时,流动度存在最大值。在五种水泥含量中,当掺泥量较低时,混合样的流动度会有小幅的上升,这主要是因为0.075 mm的细颗粒可填补砂土与水泥之间的级配空隙,提高混合样的密实度,释放出部分颗粒间包裹的水分,增加自由水量,因此对混合样的流动度有一定的提升作用;而当掺泥量较高时,由于外掺泥的存在可增大混合样中砂颗粒的总表面积[18],此时混合样的流动度会有所降低。

图9 含泥量对流动度的影响曲面图(水灰比2∶1)Fig.9 Surface diagram of influence of mud content on fluidity (water-cement ratio 2∶1)

表4 方差分析表Tab.4 Table of variance analysis

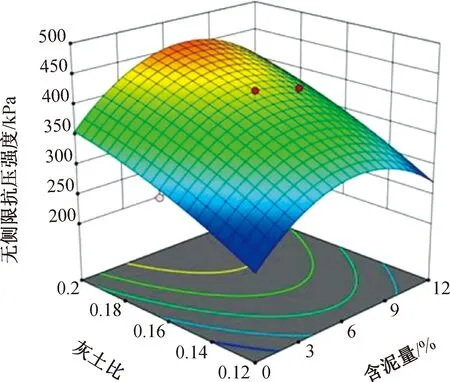

相同方法可得到含泥量和灰土比对流态固化土无侧限抗压强度影响的响应面图及等高线图。由图10可知,随着细颗粒掺量的增加,无侧限抗压强度先上升后下降,同样在掺泥量为6%时达到峰值。在适量加入细颗粒的时候,细颗粒可填充混合样孔隙,密实度增加,提高无侧限抗压强度。但过多细颗粒的加入,使得混合样的级配不合理,粗颗粒的含量相对减少,骨架作用减弱[19],从而导致混合样无侧限抗压强度下降。

图10 含泥量对无侧限抗压强度的影响曲面图(水灰比2∶1)Fig.10 Surface diagram of influence of mud content on unconfined compressive strength (water-cement ratio 2∶1)

3 结论

1)在水灰比、灰土比相同的情况下,流动度随着含泥量的增加,先上升后下降,且掺泥量为6%时达到峰值。

2)在水灰比、灰土比相同的情况下,无侧限抗压强度随着含泥量的增加,先上升后下降,且达到最大值时含泥量为6%。

3)当无侧限抗压强度和流动度过低时,低含泥量土可以通过适当加入细颗粒来提升强度和流动性。