水滴撞击水平壁面的实验研究及数值分析

孙金绢,马志恒,邵朝腾,田建辉

(1.西安工业大学 机电工程学院,陕西 西安 710021;2.西安理工大学 土木建筑工程学院,陕西 西安 710048)

水滴撞击冷壁面结冰是一种较为复杂的传热传质相变现象,受到动力学和热力学共同作用。伴随着我国工业的发展,结冰现象广泛存在于航空工业、化工、管道运输、风力发电等多领域设施中。如飞机的机身和发动机通过带有过冷水滴的云层结冰时,会增加机面粗糙度和对流空气阻力,导致飞行性能和安全受损。因此,探究水滴撞击特性无疑具有极高的工程应用价值。

近年来,国内外学者对水滴撞击特性进行了深入研究[1-3]。桑为民等[4]分析了水滴多尺度分布对撞击特性及结冰过程的影响规律,结果显示水滴飞溅过程对结冰的极限位置和最大结冰厚度影响不大,但使水滴的总收集系数变小;何强[5]建立了水滴撞击结冰的分子动力学模型,分析发现We数越高,水滴越容易发生弹跳、溅射小水滴现象,且小水滴体积也随We数升高而增大;Ju等[6]实验研究水滴在不同冷球形表面上的撞击和冻结过程,发现在表面温度较低时,球面半径对铺展因子有明显影响,在水滴冻结过程中,温度和球体表面半径的变化并没有引起冰珠形状的明显变化;王龙等[7]通过实验分析了表面张力系数、接触角等因素对低速环境下水滴的变形和铺展现象的影响,发现在水滴低速下落环境下,表面张力和气动力对水滴形变起主导作用;常奔[8]对机翼前缘结冰进行了系统研究,计算发现水滴直径越小、惯性越小,水滴运动轨迹线在靠近飞机表面的弯曲程度越大;Sun等[9]研究过冷液滴撞击不同热传导性质表面的冻结,分析出液滴冻结由核化和结冰演变共同决定,当冰生长速率大于回缩速率时,冻结模式为核化主导;Shang等[10]通过实验研究发现高速水滴撞击低温壁面时,亲水材料对液滴的传热速率具有明显促进作用;蓝美娟等[11]通过水滴撞击正常和过热纸张壁面的实验,对比分析了纸张壁面过热炭化对水滴铺展回弹飞溅、固液接触润湿性的影响特性,发现炭化现象可能会引起液滴铺展因子增加,且表面温度越高,液滴回缩速度和铺展因子越大。尽管已有文献对水滴撞击进行了不同方面的探索,但鲜有研究通过可视化试验方法结合数值模拟全面探究水滴撞击过程的影响因素并给出表达式。因此,本文通过实验与数值方法深入研究水滴撞击铺展动力学特性及其影响因素,对飞机结冰机理研究及防治措施设计提供了理论依据。

1 实验装置与数值模拟方法

1.1 实验装置及方法

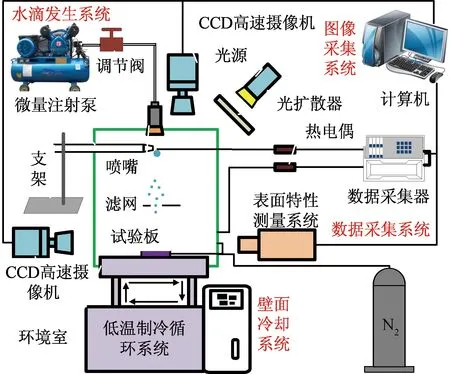

实验系统如图1所示,主要由水滴发生系统、高速高精度图像采集系统、数据采集系统、壁面冷却系统以及水滴撞击平台组成。水滴发生系统由支架、水泵、调节阀、产生液滴的微量注射泵以及喷嘴组成;图像采集系统由CCD高速摄像机、图像数据采集计算机、LED冷光源和光扩散器组成;数据采集系统由数据采集器、温度传感器以及计算机组成;壁面冷却系统由低温制冷循环系统组成;水滴撞击平台由尺寸为40 mm×40 mm的不同材料固体壁面组成。

图1 实验平台示意图Fig.1 Schematic diagram of experimental platform

实验通过控制水滴发生系统产生水滴,水流通过注射泵在表面张力作用下于汇聚成单一水滴,受自身重力影响从注射口脱落并自由向下运动,通过控制支架上注射泵的高度,调节水滴的滴落点与金属壁面的距离从而控制水滴滴落速度。由低温制冷循环系统控制壁面温度,使用高速摄像机记录水滴撞击过程动态过程,其中高速摄像机的帧速设置为2 000 fps,分辨率设置为1 920×1 080,利用图像数据采集系统得出速度、尺寸、碰撞参数等一系列撞击演化过程图像,再使用CapStudio软件处理数据,为避免实验结果的偶然性,采用控制变量法多次实验,取平均值,以确保数据可靠性。

1.2 数值模拟方法

水滴撞击壁面的模拟是关于气液两相流动的计算,为了能够精确地分析出水滴的形态变化,采用欧拉法VOF两相流模型建立气流控制和水滴运动控制方程。在计算域中,两种流体的体积分数在每个计算单元上被跟踪,假设某单元内i相流体的体积分数为ai,则

ai的获得借助于求解相连续性方程:

图2 水滴撞击过程(V=17 μL)Fig.2 The droplet impact process (V=17 μL)

(1)

式中,Sai为质量源项,ρi为密度。

在Design Modeler中创建三维模型,建立空气域,导入Meshing进行网格划分,并设置单位尺寸为0.1 mm,得到有限元模型。启动fluent,开启瞬态计算与重力条件,采用各相对应的计算工质为液态水和空气的VOF多相流模型,设置空气为首相,液态水为次相,对水滴的初始高度、壁面材料、壁面温度、表面张力和与壁面的接触角等参数进行设定,模型底部设定为无滑移壁面边界,创建球形单元寄存器,初始化使单元寄存器内水的体积分数达到100%,即水滴。由于水滴撞击壁面是一个瞬态不可压缩过程,计算中又包含压力速度耦合场,采用适合非定常流动问题的PISO算法进行收敛计算。最后建立一个水的体积分数分布相图并进行收敛计算,分析水滴撞击壁面动态图以及不同时刻的铺展相图。

2 结果与分析

2.1 实验结果与分析

2.1.1 水滴体积对水滴撞击过程的影响

为了探究水滴体积对水滴撞击过程的影响,利用高速摄影机记录全过程,实验通过水滴发生系统产生不同体积的水滴。由于微型注射器滴出的水滴只受到重力作用,故当作球形计算,水滴接触壁面为水滴铺展回弹过程的初始时刻,设为t=0 ms。其中壁面温度Tw=15 ℃,壁面材料为铝,壁面接触角为80°,环境温度23 ℃,环境相对湿度35%,水滴体积分别为V=5、7、10、13、15、17 μL,产生六种不同直径的水滴进行实验。图2为V=17 μL时的水滴撞击过程,可以观察到,水滴与壁面碰撞的初始阶段,水滴的上表面近似为球形,并在短时间内快速铺展,达到最大铺展直径后开始回弹,经过短时间的震荡,呈帽子状圆盘附着在壁面。

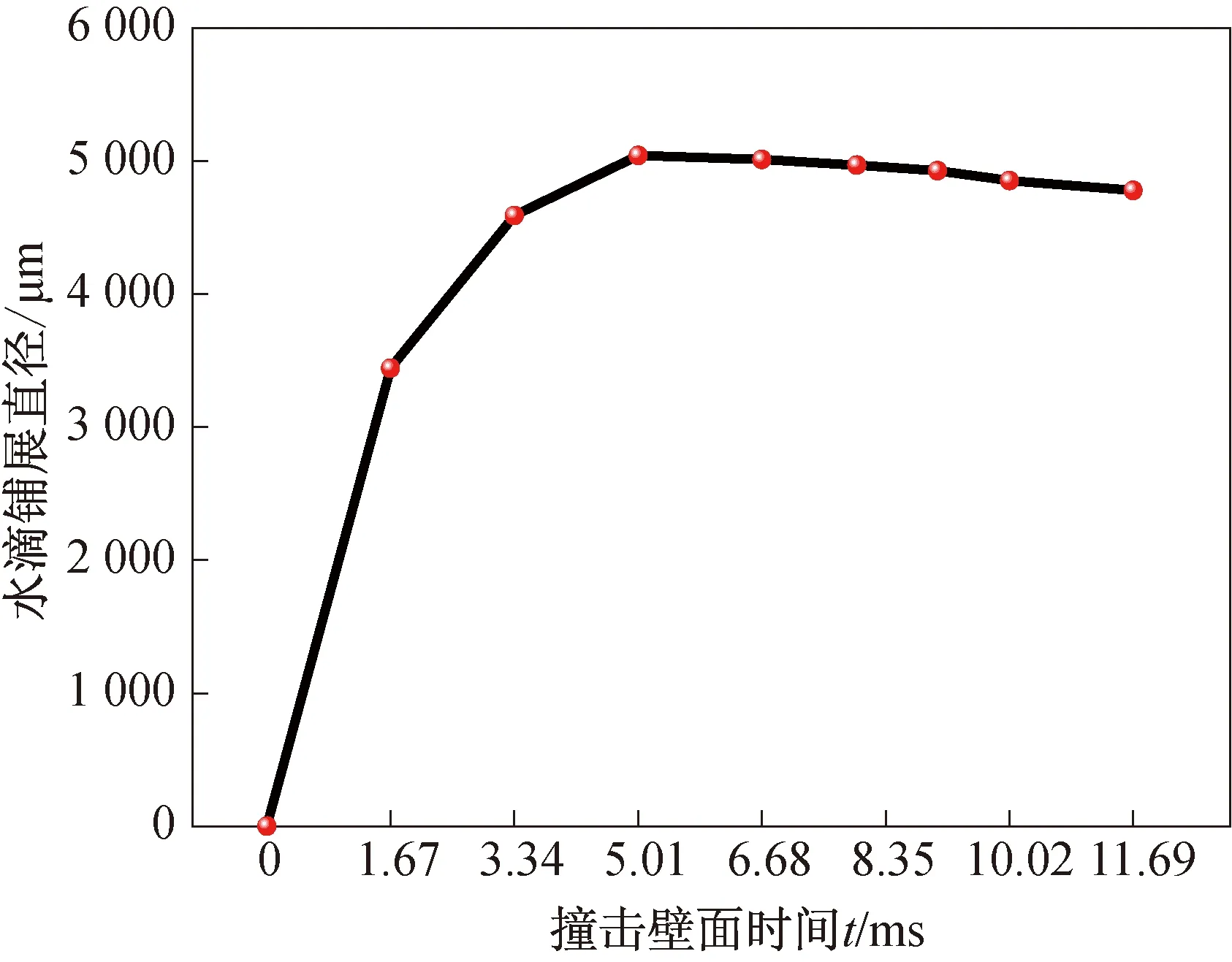

为了确保数据可靠性,本文通过多次实验取平均值。图3为水滴铺展直径随时间的变化曲线。结合图2可以观察到,水滴接触壁面后进入铺展状态,铺展速率(水滴最大铺展直径与铺展时间之比)为1 006.41 μm/ms,达到最大铺展后发生回弹现象,时间持续6.68 ms,回弹期间水滴高度增大,直径减小,减少量为最大铺展直径的5.22%,这是因为水滴接触壁面后通过惯性冲击力做功,使得重力势能转化为动能,促进铺展;当重力势能全部转化成动能时,铺展直径达到最大,但水滴表面张力具有保护作用,使水滴在铺展后发生回弹,导致铺展直径减小,水滴高度增大。

图3 水滴铺展直径变化图 (V=17 μL)Fig.3 Diagram of variation of droplet spreading diameter (V=17 μL)

由于水滴直径不同,要将其铺展半径进行比较,因此引入铺展系数K—水滴最大铺展直径d与水滴直径d0之比。图4为水滴体积对铺展系数K的影响,由图可以观察到,随着水滴体积逐渐增大,铺展系数K在1.5~2.0范围内起伏,整体上呈递增趋势。通过拟合,得出铺展系数(y)与水滴体积(x)的表达式为:y=0.024x+1.735,其中,铺展系数平均增长率为0.02/μL。

图4 水滴体积对铺展系数的影响Fig.4 Influence of droplet volume on spreading coefficient

2.1.2 壁面温度对水滴撞击过程的影响

为了探究壁面温度对水滴撞击过程的影响,利用高速摄影机记录全过程,并采用壁面材料为铝,环境温度23 ℃,环境相对湿度35%,壁面接触角为80°,水滴体积V=10 μL,壁面温度Tw=-10 ℃、-5 ℃、0 ℃、10 ℃、15 ℃、20 ℃、25 ℃所产生七种不同壁面温度的工况进行实验。图5(a)为壁面温度Tw=-15 ℃时的水滴撞击过程,可以把此撞击过程分为三个阶段:铺展阶段、回弹阶段和冻结阶段。首先在铺展阶段,水滴接触壁面后快速铺展,水滴铺展面积逐渐扩到最大;然后进入回弹阶段,水滴由边缘向中心回缩,固相和液相接触直径逐渐减小;最后冻结阶段,水滴从温度较低的底部开始冻结,直到只有顶部显灰白色才结束。图5(b)为壁面温度Tw=-5 ℃,与Tw=-15 ℃时撞击过程类似,也可分为铺展阶段、回弹阶段和冻结阶段。不同的是在铺展阶段,水滴的透光性更暗,水滴接触角更小;进入冻结阶段时,水滴回弹高度也较低。

图6为不同壁面温度的水滴铺展直径变化曲线,从图中可以观察到,在铺展时长多1.02 ms情况下,工况Tw=-5 ℃铺展速率仍比Tw=-15 ℃大34.23 μm/ms,表明壁面温度Tw对水滴铺展特性有一定影响,在回弹阶段,与最大铺展直径对比,Tw=-5 ℃时水滴直径回缩了2.81%,Tw=-15 ℃时回缩了2.62%,两种工况下回弹期间的水滴直径基本不变。这是因为壁面温度Tw=-15 ℃,温度较低,水滴铺展在壁面时底部易结冰,使铺展受到限制,最大铺展直径变小,另外水滴自底部往上结冰使两种工况的水滴只有顶部发生回弹现象,所以在回弹期间,铺展直径无明显变化。

图6 水滴铺展直径变化图Fig.6 Diagram of variation of droplet spreading diameter

图7为壁面温度对铺展系数的影响图。由图可知,随着壁面温度的升高,水滴的铺展系数逐渐增大,这是由于壁面温度过低导致水滴底部结冰,无法正常铺展所造成的。通过数据拟合得到铺展系数(y)与壁面温度(x)之间表达式为:y=0.02x+1.899,因此,在壁面温度为-15 ℃~25 ℃范围内,铺展系数平均增长率为0.02/℃。

2.1.3 壁面材料对水滴撞击过程的影响

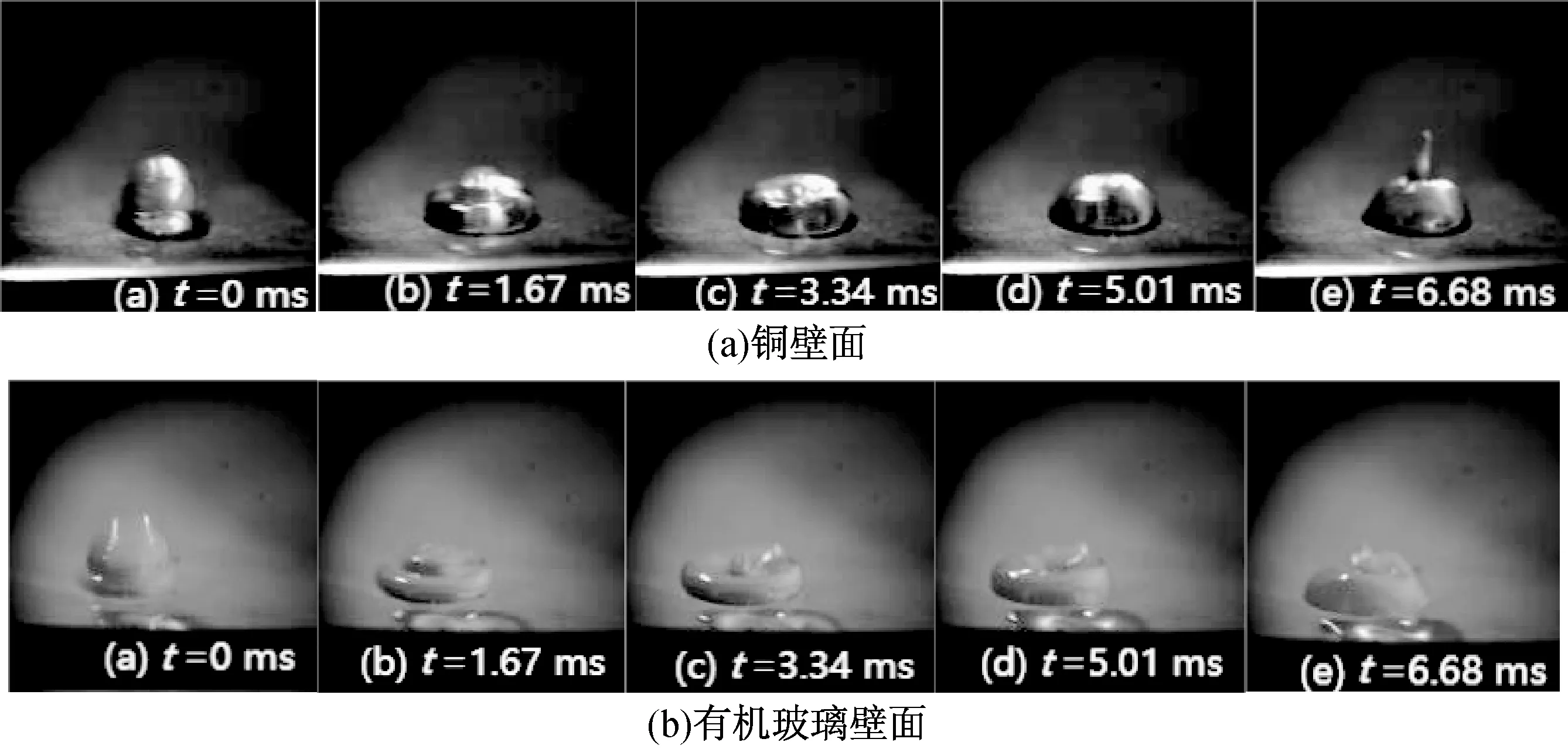

为了探究壁面材料对水滴撞击过程的影响,利用高速摄影机记录全过程,并采用环境温度23 ℃,环境相对湿度35%,壁面接触角为80°,水滴体积V=10 μL,壁面温度Tw=15 ℃,壁面材料为铝、铜、有机玻璃三种不同壁面材料进行实验。图8(a)是铜壁面上的水滴撞击动态过程,可以观察到,水滴接触壁面后迅速铺展,铺展直径很快达到最大;之后发生回弹现象,借助表面张力的作用,水滴开始呈现出由边缘向中间聚拢的形态,使水滴铺展直径减小和高度变大,呈帽子状,再经过短时间的震荡,水滴终呈球形冠状附在壁面,图8(b)壁面材料为有机玻璃,与铜壁面不同,水滴接触壁面后快速铺展,铺展最大后呈锥形盘旋状;然后水滴从边缘向内回缩,中心凹陷部分逐渐消失变为逐渐凸起,呈球形冠状。

图5 不同壁面温度的水滴撞击过程Fig.5 The impact process of water droplets at different wall temperatures

图7 壁面温度对铺展系数的影响Fig.7 Influence of wall temperature on spreading coefficient

图9为不同壁面材料的水滴铺展直径变化曲线,再结合图8可以观察到,有机玻璃壁面比铜壁面铺展时间少1.67 ms,铺展速率大677.46 μm/ms,说明壁面材料对水滴铺展过程有一定影响。但在回弹阶段,与最大铺展直径相比,有机玻璃工况的水滴直径减小了9.46%,铜减小了7.09%。

图9 水滴铺展直径变化图Fig.9 Diagram of variation of droplet spreading diameter

图10为壁面材料对铺展系数的影响图,由图可知,不同壁面材料的铺展系数大小关系为:有机玻璃壁面>铜壁面>铝壁面。

图10 壁面材料对铺展系数的影响Fig.10 Influence of wall material on spreading coefficient

2.2 有限元分析结果与讨论

2.2.1 水滴直径对水滴撞击过程的影响

为了探究水滴直径对水滴撞击特性的影响,通过有限元模拟得到壁面材料为铝,壁面接触角为50°,初始速度为2 m/s,壁面温度Tw=10 ℃,水滴直径d0=1、1.5、2、2.5、3 mm的五组水滴直径不同的工况。图11为水滴直径d0=2.5 mm与d0=3 mm的数值模拟相图,从相图可以观察到,两个工况的水滴撞击过程非常相似,在水滴接触壁面后快速铺展,铺展直径不断增到最大,然后经过短时间的回弹震荡,平铺到壁面上。

图8 不同壁面材料的水滴撞击过程Fig.8 Water droplet impingement process of different wall materials

图11 不同直径水滴撞击壁面相图Fig.11 Phase diagram of water droplets of different diameters impacting the wall

图12为不同直径的水滴铺展直径变化曲线,由图可知,在铺展阶段,水滴直径d0=3 mm的水滴铺展速率比d0=2.5 mm大1 775.71 μm/ms,在回弹阶段,与最大铺展直径相比,d0=3 mm时水滴直径减少了3.89%,d0=2.5 mm时减少了5.99%,与图3描述的现象基本一致。

图12 水滴铺展直径变化图Fig.12 Diagram of variation of droplet spreading diameter

图13为水滴直径对铺展系数的影响,由图可知,受水滴直径增大的影响,铺展系数呈小幅度上升趋势,验证了图4实验结论。

图13 水滴直径对铺展系数的影响Fig.13 Influence of droplet diameter on spreading coefficient

2.2.2 壁面材料对水滴撞击过程的影响

为了探究壁面材料对水滴撞击过程的影响,通过有限元模拟得到初始速度为2 m/s,水滴直径为3 mm,壁面接触角为50°,壁面温度Tw=10 ℃,壁面材料为铝、铜、有机玻璃的三组不同壁面材料的工况。图14为壁面材料铜和有机玻璃的数值模拟相图,从相图可以观察到,两种工况的水滴在接触壁面后快速铺展,铺展直径很快增到最大;之后水滴边缘都分离出小水滴,铺展面积达到最大,但壁面材料为铜的水滴铺展高度更高,铺展面积更小。

图15为不同壁面材料的水滴铺展直径变化曲线,由图可知,壁面材料为有机玻璃的铺展速率比铜大2 072.85 μm/ms,在回弹阶段,与最大铺展直径相比,有机玻璃壁面的水滴直径减少了3.25%,铜壁面减少了5.29%,与图9描述的现象基本一致。

由图16壁面材料对铺展系数的影响图可知,不同壁面材料的铺展系数大小关系为:有机玻璃壁面>铜壁面>铝壁面,与图10实验结果结论一致。

图14 不同壁面材料的水滴撞击相图Fig.14 Droplet impact phase diagram of different wall materials

图15 水滴铺展直径变化图Fig.15 Diagram of variation of droplet spreading diameter

图16 壁面材料对铺展系数的影响Fig.16 Influence of wall material on spreading coefficient

图17 不同初始速度的水滴撞击相图Fig.17 Droplet impact phase diagram at different initial velocities

2.2.3 水滴初始速度对水滴撞击过程的影响

为了探究初始速度对水滴撞击过程的影响,通过有限元模拟得到水滴直径为3 mm,壁面材料为铝,壁面接触角为50°,壁面温度Tw=10 ℃,初始速度v=2、5、7、10、12 m/s的五组初始速度不同的工况。图17为初始速度为7和5 m/s的数值模拟相图,从相图可以观察到,在铺展阶段,两种工况的水滴铺展面积在逐渐增大,并且初始速度为7 m/s的水滴明显比5 m/s时的铺展直径更大,铺展高度更低;当铺展快结束时,两种工况下的水滴边缘都分离出小水滴,使水滴铺展面积达到最大。

图18为不同初始速度的水滴铺展直径变化曲线,由图可以观察到,在铺展阶段,初始速度为7 m/s的水滴铺展速率比5 m/s大5 667.43 μm/ms,且铺展时间少0.2 ms,可见初始速度对铺展的影响很大,但在回弹阶段,初始速度为7 m/s的水滴直径减少为最大铺展直径的1.26%,5 m/s减少2.01%,两者的水滴直径基本不变。

图18 水滴铺展直径变化图Fig.18 Diagram of variation of droplet spreading diameter

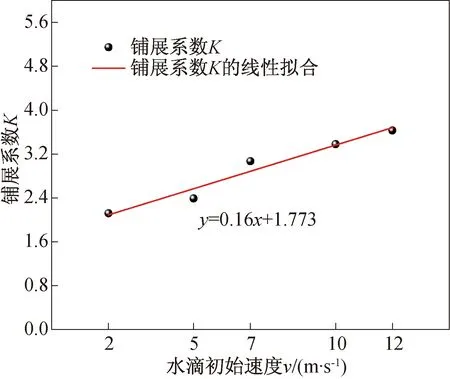

图19为初始速度对铺展系数的影响图,由图可知水滴的初始速度越大,其铺展系数就越大,这是因为水滴初始速度大,引入铺展系统的能量多,更利于水滴铺展导致。通过数据拟合得到铺展系数(y)与壁面温度(x)之间的表达式为:y=0.16x+1.773,因此,水滴初始速度在0~12 m/s范围内,铺展系数平均增长率为0.16 m/s。

图19 初始速度对铺展系数的影响Fig.19 Influence of initial velocity on spread coefficient

3 结论

1)水滴低速撞击铝表面时,增大水滴直径对最大铺展具有促进作用。

2)在壁面温度为-15 ℃~25 ℃范围内,随着壁面温度的升高,铺展系数呈0.02/℃的增长率增大,温度过低时会伴随水滴的冻结相变,影响水滴的铺展;

3)当壁面材料为铜、铝、有机玻璃时,有机玻璃壁面更利于水滴铺展;

4)在0~12 m/s范围内,水滴初始速度越快,铺展系数就越大,其平均增长率为0.16 m/s,即水滴初始速度增大,对铺展有利。