针对T梁桥腹板受损斜裂后的局部增大截面加固方式研究

龚辉朋,尚晓莉

(中交第二公路勘察设计研究院有限公司,湖北 武汉 430050)

1 桥梁概述

华丽高速公路是云南省干线公路“9210”主骨架网中第九条放射线“昆明—华坪—丽江—香格里拉—德钦”的组成路段,全长约150 km,是南连大理通东盟、北接迪庆进藏区、东经华坪入川渝、西过保山至南亚的重要交通大动脉。阿肯动大桥位于华丽高速公路哥石山隧道出口和十二栏杆坡隧道进口之间,桥梁两端桥台均直接连接隧道。桥梁横跨深V型峡谷,两端桥台均直接连接隧道洞口,所处地形十分险要,施工难度极大。两端均为悬崖峭壁,现场岩壁表层围岩多为强风化灰岩,节理裂隙发育,岩石较为破碎,岩壁悬挂危岩较多,两侧岩壁扰动后容易滑落掉块。

其中阿肯洞1号大桥上部结构采用3 m×30 m预应力混凝土连续T梁,桥面宽12 m,单幅横向共有5片T梁,T梁梁高2 m,跨中段梁肋宽度为20 cm、马蹄宽度为50 cm。下部构造桥墩为双柱式墩、空心薄壁墩,现场桩基采用人工挖孔桩,桥台均为重力式桥台。由于施工过程中受滑落的山体岩石撞击,第一跨边梁1-1#T梁被坠石砸损,坠石落点为距小桩号侧端头2.31~2.75 m处,导致1-1#T梁翼缘板、腹板以及护栏等构件均出现不同程度的损坏。

2 主要病害描述

(1)外侧翼缘板和湿接缝出现坍塌现象。

(2)内侧翼缘板己完全断裂,并出现大面积混凝土剥落现象;

(3)防撞护墙已完全断裂;

(4)1-1#T梁腹板从落石点向大小桩号两侧方向产生“八”字型分布的斜向裂缝(角度约为30°~45°),其中外腹板可见裂缝9条,裂缝宽度范围0.1~0.5 mm;内腹板可见裂缝5条,裂缝宽度范围:0.1~0.5 mm。

3 T梁损伤状态模拟分析

3.1 计算参数

(1)汽车荷载:公路—Ⅰ级。

(2)二期恒载:防撞墙+10 cm沥青混凝土桥面+10 cm水泥混凝土现浇层。

(3)横向分布系数:1#、5#边梁,汽车荷载横向分布系数为0.802;2#、4#次边梁,汽车荷载横向分布系数为0.712;3#中梁,汽车荷载横向分布系数为0.608。

3.2 损伤模拟方法

为更好的了解预制T梁受损后的受力状态,本次使用损伤模拟的方式进行验算分析,模拟方法如下。

(1)对翼缘板局部断裂、塌陷的区域,在模型中将翼缘尺寸按实际缺损情况进行削弱,对洞口梁端3 m范围内的T梁截面不考虑翼缘参与受力。

(2)腹板从落石点处向大小桩号两侧产生“八字形”斜向裂缝,裂缝的开展将会削弱结构的有效截面,通过对裂缝开展区域截面刚度折减来模拟截面的削弱,对洞口梁端至第一道中横板之间的T梁截面进行刚度折减。

3.3 损伤状态验算结果

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018)相关规定对1-1#梁进行承载能力计算,计算结果详见表1、表2。

表1 T梁控制截面抗弯承载能力检算结果表

表2 T梁控制截面抗剪承载能力检算结果表

并按A类部分预应力混凝土现浇构件的规定进行正截面抗裂验算。计算结果详见表3。

表3 T梁正截面拉应力验算结果表 单位:MPa

4 加固方案

4.1 总体原则

在充分调查桥梁结构现状的基础上,分析病害产生的原因及危害程度,根据1-1#T梁腹板裂缝分布情况及钻芯取样结果,综合考虑社会效益和经济效益,选取技术可行、安全可靠、经济合理、施工快捷方便的维修加固方法。

(1)荷载标准:维持原设计荷载标准,公路—Ⅰ级。

(2)在满足受损T梁使用功能要求的前提下,考虑整体维修加固方案,选用技术成熟,施工快速简便的加固方案。

(3)确保T梁维修加固后使用功能不低于原设计要求,不留隐患,满足运营安全的需要。

(4)以保证结构受力安全为前提,尽量减小结构使用功能的降低;

(5)根据缺陷及病害的特征,本次1-1#T梁维修主要以受损护栏修复、T梁翼缘板修复、T梁腹板裂缝修复及补强为主,其中T梁腹板裂缝修复及补强为本次维修加固的重点。

4.2 加固措施

(1)对于1-1#T梁护栏局部损毁区域,按原设计图纸要求,凿除损坏区域松散层混凝土,钢筋严重变形或断裂区域重新补焊钢筋,支设模板浇筑同标号混凝土进行恢复。

(2)对于1-1#T梁翼缘板局部损毁区域,按原设计图纸要求,凿除损坏区域松散层混凝土,钢筋严重变形或断裂区域重新补焊钢筋,支设模板浇筑同标号混凝土进行恢复。

(3)对于T梁腹板出现的裂缝,对宽度δ<0.15 mm的裂缝,采用裂缝修补胶对裂缝进行封闭处理,对宽度≥0.15 mm的裂缝,采用压注灌缝胶的方式对裂缝进行灌浆处治。

(4)对于T梁腹板加固,待T梁腹板裂缝修复完成后,再进行T梁腹板增大截面+预应力法加固施工。对混凝土T梁 受损区域(梁端横隔板和第一道横隔板之间)采用在腹板及马蹄两侧增设15 cm厚C55钢筋混凝土,并在其中布设预应力筋进行加固。此种加固方式可补偿实际桥梁混凝土受拉区预应力的不足,同时可以明显改善腹板受力性能和增加截面抗剪强度。

4.3 施工注意事项

(1)混凝土面凿毛

为保证结构安全,新旧混凝土接触面凿毛。为保证新浇混凝土与原结构混凝土结合良好并共同受力,凿除面需露出混凝土粗骨料,凿毛深度为0.5~1 cm。

(2)钻孔植筋

在钻孔施工前,根据竣工图纸放出T梁腹板现有预应力管道位置。按设计要求放线后,准确标出需要植筋的孔位,使用振动较小的电锤进行钻孔,钻孔时要特别注意控制钻孔的深度,避免损伤腹板。在T梁现有预应力管道附近钻孔时,为防止钻孔碰到预应力钢筋波纹管,钻孔时边钻边查看,如碰到钢筋,将该钻孔及随后钻孔位置适当偏移避开,以利施工和避免结构损伤。孔内注入植筋胶后,立即把已用丙酮清洗并充分晾干的钢筋缓缓旋转插入盲孔,按顺时针方向边转边插,直至达到规定的深度。种植锚筋时应严格按照设计要求的钢筋线形进行安装。植筋胶固化之前,不得扰动种植的钢筋。

(3)混凝土的浇筑与养护

混凝土罐车运输混凝土至桥面,从桥面开孔中注入混凝土,每3 m开设一个混凝土注入孔。混凝土注入过程中,从高程低的一侧向高的一侧灌注,灌注到最后一个孔时,将灌注管内的混凝土灌满静压5 min,让混凝土尽可能的密实,模板侧面使用橡皮锤辅助敲击,直至模板上方向外溢浆为止。

5 加固后营运状态计算分析

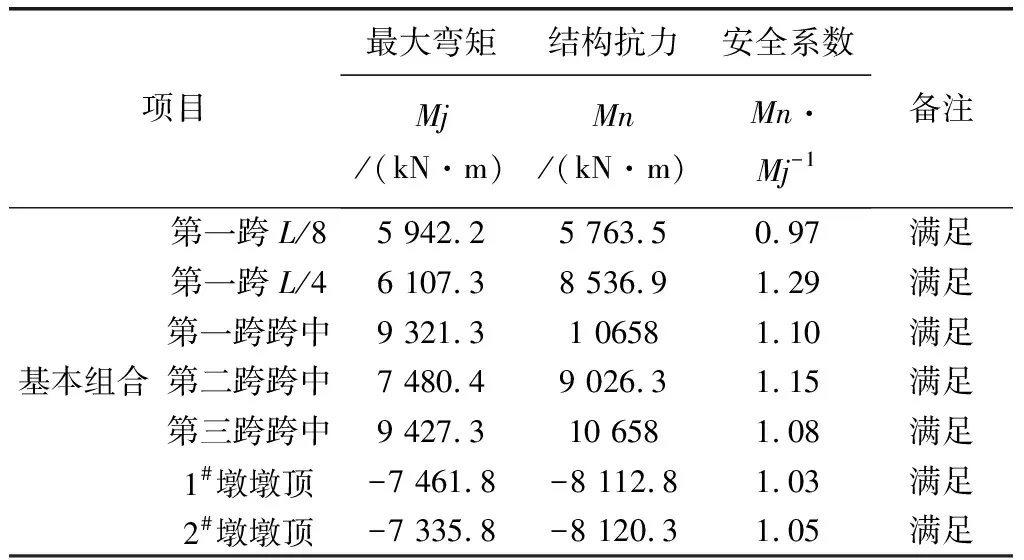

采用midas civil建立有限元分析模型,1-1#梁加固后的承载能力计算结果详见表4、表5。

表4 T梁加固后抗弯承载能力检算结果表

表5 T梁加固后抗剪承载能力检算结果表

1-1#梁加固后的抗裂验算结果详见表6。

表6 T梁加固后正截面拉应力验算结果表 单位:MPa

通过计算分析1-1#T梁在损伤状态及加固后的受力情况,对比分析损伤区域控制截面(第一跨L/8、L/4处)在加固前后的受力特性,可得出以下结论。

(1)经加固后,损伤区域控制截面(第一跨L/8、L/4处)的抗弯承载能力提高了30%,抗剪承载能力提高了12%~15%。损伤区域控制截面处上下缘正拉应力及主拉应力均有降低,其中T梁最不利正拉应力值降低了26%,对受力状态有较好的改善。

(2)加固后承载能力极限状态:在18规范体系公路Ⅰ级汽车荷载工况下,T梁跨中、墩顶正截面抗弯承载能力均满足要求,最小安全系数为1.09;T梁墩顶斜截面抗剪承载能力均满足要求,最小安全系数为1.28。

(3)加固后正常使用极限状态:在18规范体系公路Ⅰ级汽车荷载工况下,T梁上下缘截面正拉应力满足规范要求。

6 加固后施工状态计算分析

考虑到两侧隧道与桥梁直接相连,且隧道出口洞顶存在危石,经过本次危石滑落撞击桥梁事件后,经工程建设各方研究讨论决定,在隧道出口变更新增棚洞工程,防护洞顶危石。其中棚洞洞身长度14 m,棚洞内弧半径7.6 m,棚洞壁厚0.8 m,棚洞现浇支架位于T梁桥面上,同时罐车及泵车需在T梁行走。

6.1 计算参数

棚洞钢管支架最大反力为305 kN。

混凝土罐车总重31 t,轴距为1.95 m+3.625 m+1.35 m。

混凝土泵车整车质量43 t,轴距为1.7 m+4.6 m+1.35 m。

汽车荷载考虑作用于桥面中心,支架荷载距T梁边缘3.25 m,计算不同梁的横向分布系数。1#、5#梁:汽车荷载横向分布系数为0.185,支架横向分布系数为0246+0.149=0.395;2#、4#梁:汽车荷载横向分布系数为0.204,支架横向分布系数为0.239+0.165=0.404;3#梁:汽车荷载横向分布系数为0.221,支架横向分布系数为2×0.202=0.404;经对比可知,3#梁受力最大,因此对其进行计算。

6.2 承载能力极限状态

(1)正截面抗弯承载力检算

施工阶段主桥控制截面正截面抗弯承载能力检算结果见表7。

表7 施工阶段抗弯承载能力检算结果表

(2)斜截面抗剪承载力检检算

施工阶段主桥控制截面斜截面抗剪承载能力检算结果见表8。

表8 主桥控制截面抗剪承载能力检算结果表

6.3 短暂状况应力计算

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362-2018)第7.2.1条“桥梁构件在进行短暂状况设计时,应计算其在制作、运输及安装等施工阶段,由自重、施工荷载等引起的正截面和斜截面的应力,并不应超过本节规定的限值。施工荷载除有特别规定外均采用标准值,当有组合时不考虑荷载组合系数”的规定进行验算,对计算结果按第7.2.8条进行分析。

标准组合下,T梁上下缘法向应力见表9。

表9 上下缘法向应力验算结果表 单位:MPa

7 结 论

针对预应力混凝土T梁受外部落石冲击导致的腹板严重斜裂病害,依托工程采用腹板外包混凝土并布设预应力筋的加固方案;该加固方式不仅增大了受损区域的截面刚度,并可有效补偿受损区域的预应力损失;经过加固前后的计算分析,该方法有效的将T梁受损区域抗弯承载能力提高了30%,同时将T梁最不利正拉应力值降低了26%,该加固方法切实可行。