1,3-丙二醇产业现状及研究进展

刘凯鹏,张大洲,卢文新

(中国五环工程有限公司,湖北 武汉 430223)

人类文明发展至今,衣食住行发生了翻天覆地的变化,特别是“衣”,面料由最原始的兽皮和树叶,向棉麻丝转变,再到现在琳琅满目的新型材质,这其中,涤纶是最重要的材质品种之一。

涤纶是一种新型的聚酯纤维,通常指的是以精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)与乙二醇(MEG)进行酯化或酯交换,进而缩聚制得的高聚物聚对苯二甲酸乙二醇酯(PET)材料,也就是以前常说的“的确良”。随着科技的进步,科学家对各种材料深入研究,通过将乙二醇替换为1,3-丙二醇(PDO)进行缩聚,可制得新型高性能聚酯纤维聚对苯二甲酸丙二醇酯(PTT)。PTT纤维分子结构呈现反式-旁氏-旁氏-反式的低能量“Z”字构象,且存在“奇碳效应”,具有独特的高回弹性。同时,PTT纤维也具有优良的抗污性、抗皱性、耐磨性等众多特性,被誉为“21世纪新型聚酯纤维”,具有广阔的应用前景[1]。

1,3-丙二醇和精对苯二甲酸作为制备PTT纤维的主要原材料,备受科研院所和广大厂商的关注。其中,精对苯二甲酸制备工艺非常成熟,是产量最大的二元羧酸,2021年仅国内产量就高达5 268万t。相对而言,1,3-丙二醇的产量要小很多,目前国内产量不足10万t,且价格昂贵,工艺也仍需完善,这直接影响PTT纤维的应用与推广。本文将着重介绍1,3-丙二醇的产业现状及研究进展。

1 1,3-丙二醇简介

1,3-丙二醇是一种无色、无臭、透明的黏稠有机液体,可与水混溶,分子式为C3H8O2,结构式见图1,是一种常见的溶剂,可用作防冻液,也可作为原料制备多种产品。目前,1,3-丙二醇最重要的用途是与精对苯二甲酸聚合,制备高性能材料PTT纤维。

图1 1,3-丙二醇结构式

2 1,3-丙二醇工业化生产技术

目前,1,3-丙二醇的工业化生产路线主要可分为化学法和生物法两大类。化学法路线代表性的有Shell(壳牌)公司采用的环氧乙烷羰基化法、德国Degussa(德固赛)公司采用的丙烯醛水合氢化法。生物法指的是使用生物发酵法生产1,3-丙二醇,目前是工业上生产1,3-丙二醇的主流工艺,生产方式上呈现甘油发酵法与葡萄糖转化法并存的局面。以生物发酵法生产1,3-丙二醇的公司,国外具有代表性的有DuPont Tate & Lyle Bio Products(杜邦泰特利乐生物)公司、法国Metabolic Explorer(迈陀保利克)公司,国内企业主要有江苏东方盛虹股份有限公司、张家港华美生物材料有限公司、广东清大智兴生物技术有限公司等。下面对1,3-丙二醇工业化技术路线进行介绍。

2.1 环氧乙烷羰基化法

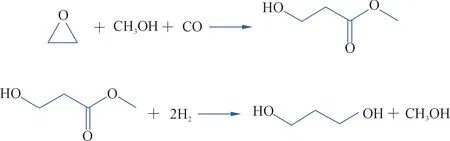

环氧乙烷羰基化法指的是环氧乙烷与合成气(CO+H2)发生羰基化反应制备1,3-丙二醇,若该反应在催化剂催化下直接制得1,3-丙二醇,则称为一步法环氧乙烷羰基化法,反应方程式见图2。若在催化剂催化下,环氧乙烷先与合成气发生羰基化反应得到中间产物3-羟基丙醛(3-HPA),再进一步加氢制得1,3-丙二醇,则称为两步法环氧乙烷羰基化法,反应方程式见图3。这两种路径均可从廉价的大宗化学品乙烯出发,先环氧化生成环氧乙烷,再进行羰基化反应。

图2 一步法环氧乙烷羰基化法反应式

从上世纪九十年代开始$壳牌公司就开始关注到1,3-丙二醇化工品$通过深入研究环氧乙烷羰基化反应,并优化工艺条件和流程$最终实现了两步法的工业化生产[2]。

1996年,壳牌公司开始使用两步环氧乙烷羰基化法进行1,3-丙二醇的工业制备,并于1999年初,将美国路易斯安那州工厂的产能提升至7.2万t/a,但因后期经营不善等原因,导致装置停产并拆除。

此外,一些国际大化工公司,如美国Union Carbide(联合碳化物)公司、德国Hoechst(赫斯特)公司等也对环氧乙烷羰基化制1,3-丙二醇体系进行了研究探索,并采用了不同的铑基催化体系[3]。

总体来看,环氧乙烷羰基化法作为化学路线,优势为技术相对先进、生产原料成本较低,但劣势在于整体设备投资较大、工艺技术难度大,特别是对于催化剂的选取、制备和再利用。

2.2 丙烯醛水合氢化法

丙烯醛水合氢化法第一步是将丙烯醛水合生成3-羟基丙醛,第二步与两步法环氧乙烷羰基化法一致,再通过加氢反应生成1,3-丙二醇,反应的方程式见图4。

图4 丙烯醛水合氢化法反应式

第一步丙烯醛水合制备3-羟基丙醛的反应,最早使用无机酸作为催化剂,但该体系存在的问题是反应活性差,3-羟基丙醛选择性和产率均较低,并且在反应过程中会伴有丙烯醛遇酸易发生缩合或聚合的副反应发生。为了解决上述问题,研究者尝试使用弱酸性离子交换树脂进行替换催化剂,但存在催化剂寿命较短的问题。为此,德固赛公司和赫斯特公司相继开发出使用无机材料作为载体的酸性催化剂[4]。

第二步,3-羟基丙醛加氢的反应与两步法环氧乙烷羰基化法一致,一般采用加氢活性高的镍基催化剂。同时,德固赛公司在该工艺中常采用两段加氢的方式,这样可以保证反应接近100%的转化率和1,3-丙二醇接近100%的选择性,同时可确保所得1,3-丙二醇拥有良好的品质,产品中羰基含量可降至100 mg/kg以下。

1998年,德固赛公司将该技术转让给DuPont(杜邦)公司,在德国建立两个生产1,3-丙二醇的工厂,产能可达6.8万t/a。

近年来,国内一些石化企业也对此工艺进行了大量的研究,如中国石化上海石油化工股份有限公司、中石油兰州石化公司、黑龙江石油化学研究院等。

总体而言,丙烯醛水合氢化法生产工艺较为成熟,反应条件温和,对生产设备要求不高,可从工业大宗化学品丙烯出发氧化制得原料丙烯醛,但需指出的是,丙烯醛属于有毒、易燃、易爆物品,难以储存和运输,同时,第一步水合催化体系较为复杂,制约其工业化生产的发展。

环氧乙烷羰基化法和丙烯醛水合氢化法均是以石化产品作为原材料,进而通过不同工艺制备得到1,3-丙二醇产品,但随着石化资源的减少和生产成本的提高,以及环保监管力度的加大,一定程度上限制了这些路线的工业化应用。

2.3 生物发酵法

生物发酵法是通过生物菌种进行发酵的方法,将原料转化为目标产物,在1,3-丙二醇生产中,主要可分为甘油发酵法和葡萄糖发酵法两种,由于生物发酵法成本较低,因而受到各大生产企业的青睐。

目前,生产1,3-丙二醇的菌种主要包括天然菌种和基因工程构建菌种。其中,对于天然菌种的研究,主要是利用物理化学方法,对野生菌进行分离、诱变和筛选;基因工程菌的构建是通过利用基因工程手段对天然菌或者本身不能进行1,3-丙二醇代谢生产的其他菌种进行改造,以达到可发酵生产1,3-丙二醇的目的。

甘油转化生产1,3-丙二醇可选取天然菌种,如丁酸梭菌、克雷伯氏菌等。同时,研究者采用传统且成熟的物理化学手段对上述菌种进行诱变筛选,以提高发酵的效果,但存在的问题是该手段定向改造的效果较差。

为了提高生物发酵工艺的经济性及原料的转化率、产物的收率及产量,得到活性更为优异的菌种,研究者聚焦通过现代基因技术对菌种进行改良。

杜邦公司是第一家采用基因工程对菌种改良,进而生产1,3-丙二醇的厂家,其与生物酶开发和制造巨头Genencor(杰能科)公司合作,利用基因工程改造技术,将生成甘油的基因和生成1,3-丙二醇的基因重组克隆到一个宿主细胞中,成功开发出使用廉价葡萄糖作为原料,一步高效生产1,3-丙二醇的发酵工艺[5]。随后,杜邦与Tate & Lyle(泰特利乐)公司合作,建立合资公司,通过工艺改进,由谷物为原料发酵制取1,3-丙二醇,在美国田纳西州建立相关生产基地。2019年,该基地完成第二次扩产,1,3-丙二醇产能可达8万t/a。2022年6月,华峰集团完成对杜邦公司旗下剥离出的生物基产品相关业务及技术的收购,此次收购的资产就包括杜邦公司在美国田纳西州的1,3-丙二醇生产基地。

此外,法国Metabolic Explorer(迈陀保利克)公司也对生物发酵法进行了研究,其与法国国家农艺研究中心签署协议,从工业粗甘油出发,通过发酵法生产1,3-丙二醇,产品纯度可达99.5%以上。

目前,国内也有众多高校和科研院所对生物发酵制1,3-丙二醇开展了研究,具有代表性的有清华大学、华东理工大学、大连理工大学、江南大学、山东大学等,但这些技术工艺大多处于实验室小试阶段,仅有少部分实现工业化生产,主要集中在清华大学、华东理工大学和大连理工大学。

清华大学刘德华课题组是国内研究生物法较早的团队之一,其承担的二步耦连发酵制1,3-丙二醇项目被列入国家“十五”科技攻关,并与黑龙江辰能生物工程有限公司合作,建立产业化示范工程,填补了国内生物发酵法制1,3-丙二醇的空白。其后,清华大学与盛虹集团进行深度合作,采用生物柴油副产品甘油作为主要原料,经生物发酵工艺生产1,3-丙二醇,并配套PTT纤维成套生产技术,完成了全产业链的开发,盛虹子公司苏州苏震生物工程有限公司建成5万t/a生物基PTT差别化纤维项目,盛虹也成为国内第一家、全球第二家拥有生物基PPT纤维生产全产业链工艺的企业[6]。

2017年,依托清华大学技术成立的广东清大智兴生物技术有限公司,掌握了具有自主知识产权的微生物发酵法生产1,3-丙二醇的关键工艺和装备技术。清大智兴与正大集团合作,于2018年在山东济宁梁山生物食品工业园建成1.2万t/a生物基1,3-丙二醇生产示范基地。近期,清大智兴与山西长清生物共同打造的2万t/a糖法1,3-丙二醇生产装置开车成功,原料使用淀粉糖,相较常见原料甘油,价格更加低廉。

2010年,景荣化学与软银共同投资成立张家港华美生物材料有限公司,采用发酵法工艺,以甘油为原料生产6.5万t生物法多元醇,其中,1,3-丙二醇预计5万t/a,目前一期已经建成,占项目总产能的30%。

近期,久泰集团子公司广州国宏新材料有限公司依托大连理工大学开发的生物法甘油发酵生产1,3-丙二醇的技术,于广东省广州市南沙区投资建设可年产10万t的1,3-丙二醇生物科技项目,共分为3期,目前正在建设,一期预计2023年年中可建成投产。

化学法存在原料不可再生、设备投资大、反应条件苛刻、生产过程环境污染大等问题,而生物发酵法拥有原料为可再生材料、成本较低、过程绿色环保等众多优点,同时,在“碳达峰、碳中和”的大背景下,生物发酵法较之化学法,可减排二氧化碳40%~60%,优势更加凸显,正逐步取代化学法,成为1,3-丙二醇的主要生产工艺。目前,生物发酵法在工业生产中的占比已超过90%。但是,也需注意的是,生物发酵法的转化率和产率通常较低,需要继续改进技术,开发新工艺、新手段,对菌种及工艺过程进行优化,以期降低成本。

3 1,3-丙二醇在研技术路线

目前,实现1,3-丙二醇工业化生产的主要是上述介绍的3种方法:环氧乙烷羰基化法、丙烯醛水合氢化法和生物发酵法。与此同时,各国机构及科研院所也对制备1,3-丙二醇的可行技术路线进行了大量研究。

3.1 环氧乙烷氢酯基化法

环氧乙烷氢酯基化法指的是环氧乙烷首先与一氧化碳和醇类一同反应,生成3-羟基丙酸烷酯,该酯类化合物再与氢气反应,生成目标产物1,3-丙二醇,以甲醇为例,反应方程式见图5。

图5 环氧乙烷氢酯基化法反应式

2001年,壳牌公司就对此工艺进行了探索性研究,公布的专利显示,第一步反应,环氧乙烷转化率仅有11%,3-羟基丙酸甲酯选择性可达74%;第二步反应,使用铜锌催化剂进行酯的氢化反应,1,3-丙二醇的收率最高可达约63%[7]。随着大量研究的进行,该过程中生成3-羟基丙酸甲酯的工艺趋于成熟,环氧乙烷转化率和3-羟基丙酸甲酯选择性均可达到90%以上,并实现产物与体系的分离,研究的重点转而集中在第二步氢化反应。

此后,韩国三星公司使用沉淀法制备Cu/SiO2催化剂、复旦大学曹勇课题组采用溶胶-凝胶法制备Cu/SiO2/Al2O3催化剂均进行了探索;中科院兰州化物所经过多年研发,氢化反应中酯的转化率最高可达94%,1,3-丙二醇选择性可达88%,各项指标处于先进水平。

此工艺路线的优势在于可以绕开环氧乙烷羰基化法生成的不稳定中间体3-羟基丙醛,避免相应的副反应发生。但此工艺第二步反应通常会使用到Cu基催化剂,该催化剂虽初始活性较好,但寿命测试仍需提高,此外,3-羟基丙酸甲酯的β-OH易发生脱水反应,会影响最终产品1,3-丙二醇的选择性。

3.2 甲醛和乙醛缩合法

甲醛和乙醛缩合法指的是将甲醛与乙醛进行混合,使用氢氧化钾作为催化剂进行反应,生成3-羟基丙醛,再将3-羟基丙醛还原制得1,3-丙二醇,反应方程式见图6。

图6 甲醛和乙醛缩合法反应式

本世纪初,各国研究者对该工艺路径进行了系统研究,印度学者以此两步反应申请了相关专利,以氢氧化钾为催化剂,甲醛与乙醛缩合制得3-羟基丙醛后,使用离子交换树脂脱除氢氧化钾,再使用异丙醇铝作为催化剂,异丙醇作为还原剂,可在室温常压下将3-羟基丙醛还原为1,3-丙二醇[8]。此专利的一大特点是第二步避开使用高温高压的加氢反应,反应温和。2002年,中石化石科院也申请了相关的专利,第一步反应是甲醛、乙醛在碱和有机溶剂的存在下,生产3-羟基丙醛;第二步使用合金催化剂,进行高压加氢反应,1,3-丙二醇的收率可达90%[9]。该工艺中使用到的甲醛、乙醛廉价易得,反应较为温和,但缺点也较为明显,第一步缩合反应制备3-羟基丙醛的产率较低,催化剂与产物分离较为困难,这都限制了该工艺的工业化应用。

3.3 甘油氢解法

甘油是重要的化工原料,广泛应用于国民生产的各个行业,同时,近年来随着生物柴油的规模化生产,制备过程中得到的副产甘油需有效利用,充分利用甘油制备高附加值的下游产品,越来越受到各国的关注。已经工业化的生物发酵法,可以通过原料甘油转化为1,3-丙二醇,但此工艺对于菌种要求严格,工艺生产难度较大,特别是产品的分离提纯较为困难,成本高。

针对上述问题,研究者开始着手设计高效催化剂,试图通过化学法实现甘油的高效转化,即通过氢解中间位的β-OH来制备目标产物1,3-丙二醇,反应的方程式见图7。

图7 甘油氢解法反应式

对于甘油氢解制1,3-丙二醇的反应,常见的反应形式主要有两种:釜式反应和固定床反应。其中,固定床反应根据操作条件的不同,又可分为液相固定床反应和气相固定床反应,对应高压低温反应和低压高温反应。

对于甘油氢解反应,研究较多的催化剂主要可分为钨基催化剂和铼基催化剂。钨基催化剂的发展历程先是使用钨酸,接着是使用钨的杂多酸或将杂多酸负载在金属氧化物上,继而衍生到包含氧化钨的复合氧化物为载体的催化剂,这也是目前的研究热点。2016年,大连化物所张涛院士课题组以拥有高氧空位、高比表面的介孔WOx为载体,通过简单的浸渍法制备出系列Pt/WOx单原子/准单原子催化剂,此系列催化剂对于甘油选择性氢解制备1,3-丙二醇反应可表现出优异的低压活性和选择性[10]。考虑到上述反应中产生了较多的过度氢解产物正丙醇,研究者尝试向催化剂中引入第二金属Au以调变催化剂的电子性质,甘油转化率和1,3-丙二醇选择性可实现同步提高[11]。目前,该课题组研发的催化剂已完成长时间寿命测试,正在推进中试试验。铼基催化剂是另一种在甘油氢解制1,3-丙二醇反应中具有较高活性的催化剂,通常为双金属催化剂。最早将铼基催化剂应用到甘油氢解反应中的是日本东北大学的Keiichi Tomishige教授,催化剂的制备是先将贵金属Ir或Rh负载在氧化硅上,再负载氧化铼。国内清华大学贺德华团队、华东理工大学周静红团队等使用铼基催化剂对甘油氢解进行了系统研究。

对于甘油氢解反应,催化剂活性、1,3-丙二醇选择性、催化剂稳定性、催化剂的回收、产物分离等问题需进一步改进,距离工业化生产还有很长的一段路要走。

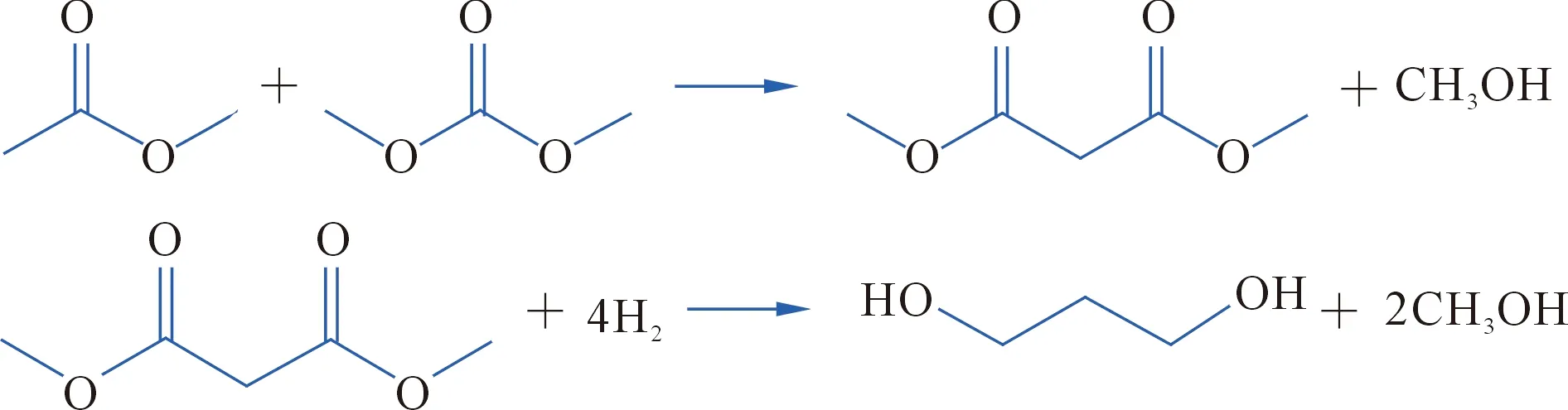

3.4 丙二酸二烷基酯加氢法

丙二酸二烷基酯加氢法指的是以煤化工产品碳酸二甲酯和乙酸烷基酯为原料,在强碱作用下发生Claisen酯缩合反应生成丙二酸二烷基酯,该产物加氢即可制得1,3-丙二醇,以原料为乙酸甲酯为例,反应方程式见图8。

图8 丙二酸二烷基酯加氢法反应式

与环氧乙烷氢酯基化法一致,该工艺可规避不稳定中间体3-羟基丙醛,对环境较为友好,但涉及的反应较为困难,产品产率较低,限制了该工艺的工业化发展。

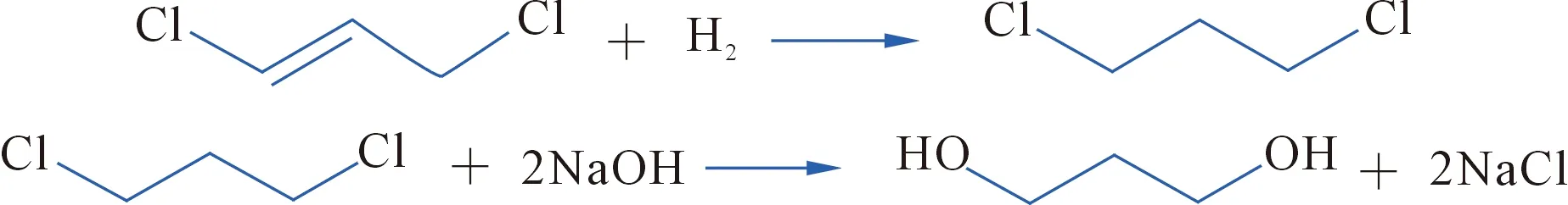

3.5 氯代烃水解法

氯代烃水解法指的是通过1,3-二氯丙烷水解制得1,3-丙二醇。反应的原料为氯丙烯副产1,3-二氯丙烯,1,3-二氯丙烯先加氢制得1,3-二氯丙烷,1,3-二氯丙烷在碱性条件下水解制得1,3-丙二醇,反应方程式见图9。

图9 氯代烃水解法反应式

由于原料1,3-二氯丙烯的供应量受限于氯丙烯的产量,且反应中会产生大量的副产品氯化钠,该工艺较难实现1,3-丙二醇的大规模工业化。

此外,研究者也提及了一些其他制备1,3-丙二醇的方法,如通过C-H键的活化,从丙醇直接制备1,3-丙二醇;使用保护基团先保护甘油端位的羟基,再氢解、去保护得到1,3-丙二醇;由甲醛与乙烯在酸催化下发生Prins反应,经乙酸酸解,再水解或继续酯化后水解,制备1,3-丙二醇等,这些方法由于成本过高、反应困难或工艺复杂,只是停留在实验室研究阶段,并未向工业化生产领域拓展。

4 展望

目前,合成高性能纤维PTT的单体1,3-丙二醇主要供应商是杜邦及华美、盛虹、清大智兴等公司,由于单价昂贵,且供应量有限,一定程度上制约了PTT行业的发展。

国内生物法生产1,3-丙二醇采用较多的是以高纯度甘油为原料,甘油的高价也使各投资方望而却步,导致近几年1,3-丙二醇投产及规划的项目凤毛麟角。化学法生产1,3-丙二醇可能存在生产过程环境污染严重和经济效益不佳等问题,国内工业化进展并不顺利,但由于1,3-丙二醇属于奇数碳的关键二元醇单体,近期又成为高校、企业及科研院所重点研究的热点。

若能从原料出发,选取廉价的玉米、葡萄糖、谷物等为原料,通过技术革新,提高生物法产率,减低产品成本;或基于大宗原料采用化学法安全、低成本地实现工业化生产,必将迎来1,3-丙二醇发展的春天,同时也能带动PTT材料的蓬勃发展。