关于无人天车库区码放规则的探讨和改进

王苏平,王 棚,肖庭喜,侯方羊

(江西新钢南方新材料有限公司,江西新余 338000)

0 引言

随着无人天车的投入使用,新余冷轧成品库的智能化、自动化水平不断提升,相应的库区管理工作也应不断革新。库区管理革新的重中之重就是,以无人天车为基础,提出钢卷码放标准,形成可运行的规则,实现智能库管系统自主选择储位,以确保生产、物流的顺畅运行。这就要求能够及时掌握当前库区的执行情况并自动调度进出库区的作业,合理安排库区中码放位置及相关资源与活动,从而提高企业的经济效益和市场竞争力。

解决库区库位合理使用问题的前提是管理思想与现场执行高度统一,而执行力强的主要表现就是现场操作人能够按照管理要求进行作业。在人工作业时代,要实现精细化管理,执行力是关键,也是首要解决的问题,繁杂的管理策略很难实现。同时人工工作量加大也是企业发展的绊脚石,管理策略不能得到实践、没有科学的数据支持等,加大了精细化管理的难度。

目前国内冷轧厂生产线人工打包区均采用三级下发计划,操作工打印纸质计划,操作工指吊入位,人工纠偏,指吊工指挥天车按照之前选好的位置入库。传统入库作业仅凭借操作工的经验保证不压小卷,是粗犷式的管理,存在影响生产节奏、增大工人劳动强度等问题,也不满足现代库区精细化管理的要求。而无人天车系统的投入使用,则能很好地解决现场执行力的问题,接下来的面临的难题就是库区管理的码垛规则的建立及实践。本文将就码垛规则的建立过程进行剖析、探讨,最终确定方案。

1 现状分析

冷轧成品库采用人工码垛的方式,由于库区占用率居高不下,码垛属于无规划的状态,就是哪里有空位并且距离人工打包区距离近就优先放卷。这种作业方式只能保证一些做了特殊标记的卷不被压外,其他情况都没法保证。例如,一层装车卷刚刚把二层挪开就被下线卷压上,增加了倒垛率;当两个卷大小现场肉眼很难分辨,就无法保证大卷不压小卷;由于包装原因,无法通过肉眼分辨卷的厚度,因此不能将0.2 mm 作为卷压的条件。

随着无人驾驶技术的引入,天车的运行由信息驱动,这样就可以通过厚度、外径等信息来控制天车的起放吊位置。无人驾驶天车运行稳定后,人工调度的响应无法满足天车的运行要求,需要进行自动调度作业。自动调度的重点内容是放卷位的选择,需要满足选择库位的各种需求。无人驾驶天车是冷轧成品库的发展趋势,应从根本上解决现在其存在的问题,使作业方式从人工转为自动化并越来越智能化。

新余冷轧成品库于2019 年建成,二层码放库容达到817 个位置,共分成8 个区,编号是0~7。其中,0 区和7 区待判品区,1区~6 区为成品区。平均库占用82%,最小占用55%,最大占用95%,一直是高库容运转。库区配备了成品库无人天车系统,实现库区的智能化管理,高效利用库区空间,降低人力成本,有效延长设备寿命,同时提高生产效益,实现天车自动平稳驾驶。由库区无人化系统自动管理钢卷的装卸、倒垛、下线,提高工厂的安全水平,降低人为事故风险。通过库区无人化系统与冷轧MES 系统,产线一、二级系统的衔接,有效贯通工厂的信息流和物流,逐步达到建设智能化工厂的目的。

该系统自2020 年建成后已正常投产两年,目前库区码放采取原则有:

(1)根据成品的周转天数确定成品的摆放位置,满足实际生产的周转。

(2)码放严格执行先进先出的原则,并通过“品”字码放方式满足库区运转。

(3)现场标识与系统标识一一对应,成品出库0 错误。

(4)重货不压轻货,体积大不压体积小,异性货单独放置。另外,系统设置码垛规则,不能压卷外径<800 mm 的卷。

(5)二层码放提高库容,也是按类码放的基础。

(6)包装品与裸品分区码放。

(7)不同批次不同规格商品分位分垛码放。

(8)自动定位精度在30 mm 以内,确保堆垛距离的可控。

(9)完全避免由于定位导致的重物倾斜、货物倒塌现象。

在上述原则下库区运转很顺畅,但也凸显出如下问题:①大小卷分类指标的临界问题;②大卷压小卷损坏问题;③大卷压小卷滚卷问题;④架空卷损坏问题。

发展是目标,只有认清现状、分析原因、立足解决,才是硬道理。

2 码放规则革新

2.1 按吨位分类码放的策略优势

目前,库区运行存在的问题主要是一层小卷、二层大卷,但不能强制增加规则“禁止大卷压小卷”。此类问题的主要集中在小卷约4 t(不超过4.5 t),也就是外径非常小的情况,其他吨位不存在这种问题,主要原因是外径长度差的不多。因此,应该通过科学的测算,利用无人天车系统的优势,打破传统的管理方式,提出新的码垛规则来适应时代的发展。针对现场实际运转的情况,将采用按吨位分类码放的策略。

(1)由于生产原因、高库容运转以及先进先出的规则,导致不能控制一层不放小卷。同时库容降低会增加车辆中转压力和生产成本,影响分批分类码放工作。

(2)按吨位码放,控制码在同一垛的成品吨位相差不超过1 t,从而使外径差小于100 mm。

(3)无人天车系统在成品入库前就收集了生产的信息以及具备智能调度能力,完全具备实时进行分类的码放。

(4)传统人工码放主要还是体现在集中码放,这跟新的策略格格不入。必须突破束缚,改革创新。

(5)采用按重量等级分类码放的策略是科学的、有依据的。

(6)按订单码放也不能解决现在的问题,还会带来新的问题,主要原因是库容小、库利用率高,只能采用混垛模式。同时,订单上成品也有大卷、小卷,也不能避免大卷压小卷的问题。

(7)该冷轧成品库转储作业比较多,订单问题可以在下游仓库得到解决,这一特点可促进按重量分类的实施。

2.2 管理精细化的主要原则

设备的革新必然会带动管理革新,而管理革新的方向就是精细化,精细化的根本就是解决看似很小却很棘手的问题。在库区码垛规则中精细化主要原则有:

(1)细化:指定规则要细化;布置工作要细化;指挥、指导要细化。

(2)量化:规则标准要量化或行为化,不能量化或行为化的规则不能指导实际作业。

(3)流程化:复杂规则简单化,简单规则流程化的思路,不断改进和优化码垛流程,提高效率。

(4)协同化:工作流程上下游、工作单元之间的衔接配合要协同。

(5)标准化:指定统一的规则,使现场作业有统一的标准。

3 改进方案

码垛规则的基础是成品分类,即把同类成品堆放在一起。成品分类的依据多种多样,没有统一的标准,目前经常采用的是按单码放和同种类码放两种方式。对于产量小、种类多的冷轧产品,按单码放必然要考虑混垛的问题,这在实际应用中很难运行。而同种类码放主要是基于钢种和规格进行分类,实际上钢种繁多,即便不考虑规格也很难运行。结合生产的统计分析,在原有外径的约束条件下采用按重量分类,具体分类码放的方案如下。

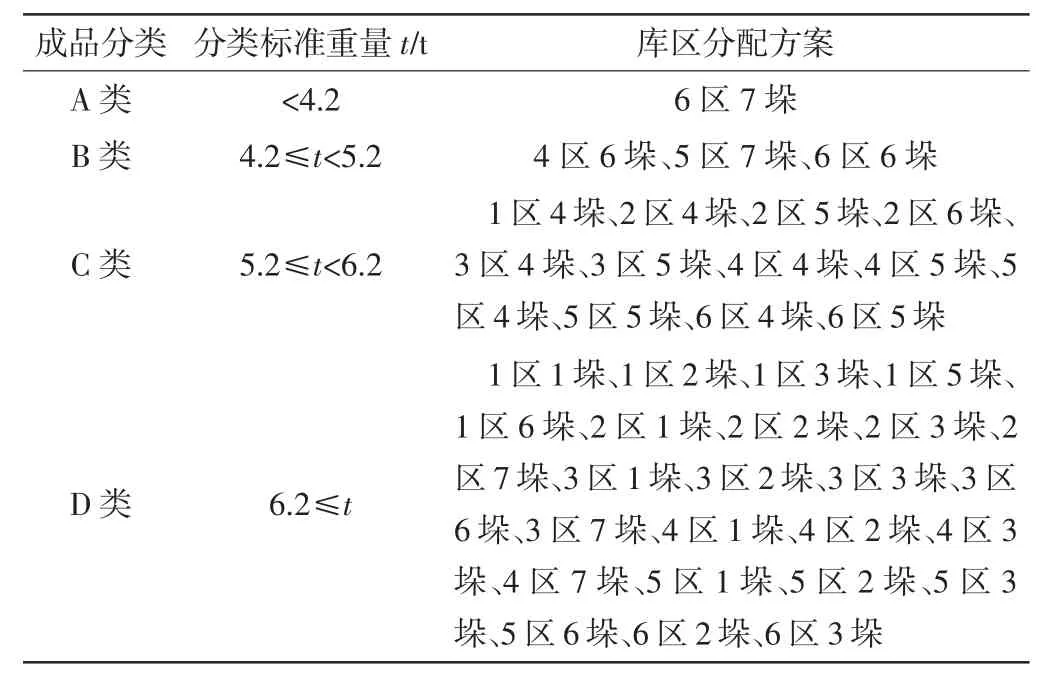

首先,将成品按重量t 分类,既不能太细也不能太广泛,经过计算分为4 类(表1)。

表1 成品重量分类及垛码分配方案

其次,在原规则不变的情况下新规则增加了以下内容:成品入库先按重量分类进行库位的选择,由天车系统自动完成;在所有可以放卷的位置优先选择二层库位进行码放,二层没有位置时再选择一层库位。

最后,新的方案会结合前两年的生产数据、库区流转数据、以往成品重量分布情况,同时考虑当前生产计划的重量侧重,进行初步分配,新策略投入使用后还可以按照管理的要求进行调整。

4 预期

码垛自动化是一种将成品从生产线、到库区、再装车的智能装备,具有整洁、干净、自动式。随着人们对装卸速度的要求越来越高,原来只能在原料重、规格大、形变多、生产量小的地区才考虑的码垛自动化,已经出现在工业化生产。

(1)通过全自动码垛规则,码垛自动化不仅能够代替人工进行货物分类、搬运、码垛、装卸等作业,还能实现全天作业。一般用于生产线的入库,依照已经设置好的规则将包装后的物料从生产线上进行码垛,选择满足要求的位置,再经无人驾驶天车存放到库房。可以根据不同的产品类型与实践需求对自动调度算法进行编程,使其满足各类产品的码垛要求。

(2)随着物流、冶金等行业的不断发展,码垛自动化的作用越来越重要,不仅能准确、有效地完成产品码垛,还降低了工人的劳动强度、提升产品的质量和生产率。

5 结束语

码垛自动化的广泛应用,大大缓解了生产制造企业用工和降低用工成本的问题,因此我国要不断增强智能自动化装备行业发展活力和核心竞争力,使其更好地为生产制造企业服务。

本文提出的新策略,是在不影响库容和正常生产的前提下,加入了新的管理思想,使操作工能够更及时、准确地掌握入库区信息并予以更为优化的天车自动作业。其应用效果有:减少了大量不合理工单计划时间上的浪费,节约大量人力物力;实现更为灵活的作业方式,可以灵活、自主地进出库区;及时反映库区自动作业执行的真实情况,大大提升库区管理的精细度;杜绝每垛的成品码放大小不一的现象以及滚动和架空等问题。

另外,采用现代管理方法指导生产,不仅大大提高了现场工作人员的执行力,还贯彻学习了精细化管理的方法论,培育精细文化,重塑核心作业流程,提高作业效率。智能化设备可以在服务好生产的前提下,为管理人员提供实时数据进行分析,而迭代式完善码垛策略则开拓了库区管理智能化的新时代。