基于统计分析法降低制丝设备故障停机率

张华林,杨咏松

(湖北中烟工业有限责任公司,湖北武汉 430000)

0 引言

设备是保障企业经济发展、生产效率的重要工具,降低设备故障率是企业永恒追求的课题。制丝车间是流水线式作业,某一工序设备故障会影响整体生产情况,因此,提高设备利用率和生产效率,一方面是设备管理的难点,另一方面也是限制设备整体水平增强的一个关键点。为降低制丝设备故障率,保障制丝设备在生产时充分发挥功能,分析、总结设备故障显得尤为重要。

1 统计分析方法在制丝设备管理上的应用

制丝设备故障统计分析是通过对故障统计数据进行统计数据处理、分类以及综合分析,阐述故障的一般特性规律。科学的统计和准确的分析结果可以预测故障趋势、原因以及采取相关预防性措施。

2 设备故障趋势分析

2019 年1—11 月共发生设备故障176 次,平均每月16 次,设备故障影响生产产量,延长了生产时间,降低了生产效率。

2.1 设备故障专业类别分析

设备机械故障占比67.05%,电气故障占比14.20%,其他故障占比18.75%,占比最高的为机械故障,发生的频次也最大(图1)。

图1 设备故障类型占比

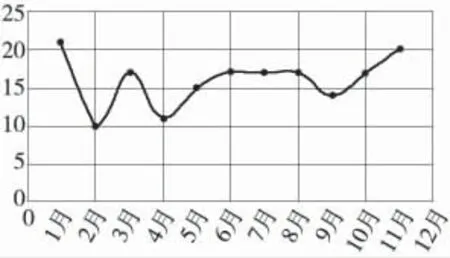

2.2 设备故障季节性分析

6、7、8 月设备故障频次比较高(图2)。可能的原因是夏季温度高、产量大、设备运转时间长,造成故障频数高。

图2 不同季节设备故障数

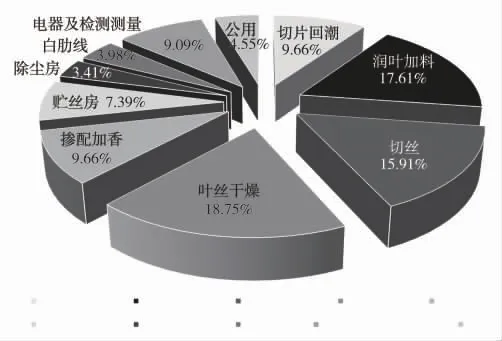

2.3 设备故障按工序分析

叶丝干燥工序占比18.75%,润叶加料占比17.61%,切丝占比15.91%,掺配加香和切片回潮均占比9.66%(图3)。设备故障主要集中在五大主机设备工序,主机使用年限长、设备老化,设备故障率相对较高。

图3 各工序故障占比

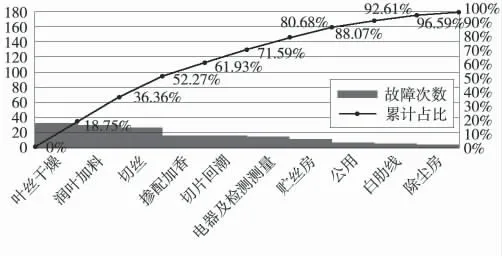

2.4 设备故障帕累托图分析

针对设备故障原因,结合“二八原则”进行帕累托图分析可知:叶丝干燥、润叶加料、切丝、掺配加香、切片回潮、电器及检测、贮丝房等七大工序为“至关重要项”,该7 项累计占比80.68%。除此之外,公用、白肋线、除尘房等3 大工序为“微不足道项”,该3项累计占比19.32%(图4)。通过以上分析,需要重点关注叶丝干燥、润叶加料、切丝、掺配加香、切片回潮等五大主要工序,其他项作为次重点项,把已有设备故障统计用作故障的预计。

图4 设备故障帕累托分析

2.5 主机设备故障分析

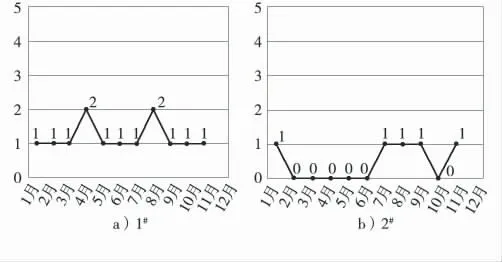

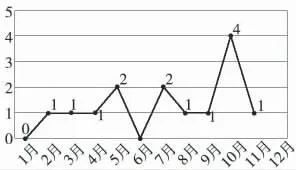

2.5.1 切丝机(1#、2#)故障分析

1#切丝机基本上每月都会出现一次故障,2#切丝机故障每月0.5 次(图5)。故障主要集中在进料、磨头、进刀、喂料等部位,主要原因是切丝机负荷大、设备周期性保养不到位等原因引起,将周期性保养及规范操作作为重点,降低切丝机的故障率。

图5 切丝机故障次数

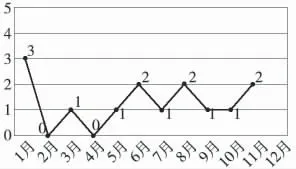

2.5.2 烘丝机故障分析

烘丝机故障每月都发生,10 月份的故障数最高(图6)。故障主要集中在蒸汽及管路、排潮系统方面,主要原因是从高温转入低温,烘丝机内外温差大。

图6 烘丝机故障次数

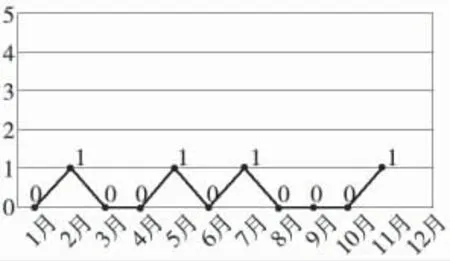

2.5.3 加料机故障分析

加料机故障总数为14 次,平均每月1.2 次(图7)。故障主要集中在蒸汽及管路、气路,主要原因是加料机蒸汽管路、气路使用时间长,自然劣化引起蒸汽管、气管泄漏。

图7 加料机故障次数

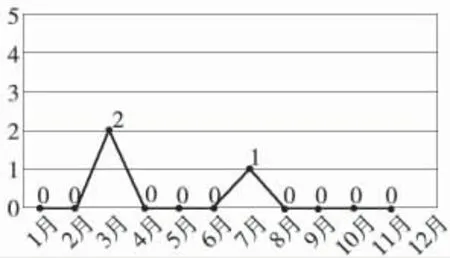

2.5.4 加香机故障分析

加香机的故障每月平均为0.36 次(图8)。设备故障主要集中在气路、排杂系统,主要的原因是气管使用久、气路管道老化引发泄漏。

图8 加香机故障次数

2.5.5 松散回潮机故障分析

松散回潮机故障次数(图9)。故障主要集中在排在系统、密封部分,主要原因是密封在高温高湿的环境下加速老化,风机进入灰尘,大量灰尘积累引发响声,后续需要加强维保力度,对易老化的零部件定期更换。

图9 松散回潮机故障次数

3 主要原因和对策

通过对2019 年的设备故障统计分析,找出深层次的主要原因,并制定相应的措施。

3.1 主要原因

(1)日常维护不到位。制丝车间设备数量较多,日常点巡检、预防性维护保养做得不到位,同样的设备故障频繁发生,维修工缺乏有效的总结,设备故障总是事后维修,达不到设备隐患早发现早处理的目的。

(2)设备检查不全面。通常设备管理人员只检查记录本,设备点巡检动作是否到位不可量化,同样的故障频繁发生或刚开机就发生故障,这都是属于开机前的点检执行不到位,缺乏对点巡检的执行检查。

(3)维修人员的考核制度不全面。通常考核都是对单个维修工,考核制度覆盖面及模式不适合新时代的发展需要,在考核上没有完全充分发挥出应有的功能作用。

3.2 对策

(1)完善设备维保流程。在现有设备基础上,对不同类型的设备维护保养流程、点巡检流程进行再优化、再调整、再提升,做好预防性维护保养,提高设备点巡检的效果,做到早发现早解决隐患,降低设备故障率。

(2)完善设备检查模式。在已有的设备检查模式上进行动态点检以加强管理。操作、维修人员在设备运行时,对设备加强检查,发现问题立即解决。设备管理人员抽查岗位自主维护的执行过程情况,技术人员抽查设备点巡检过程执行情况,使设备的操作、维修人员的整个作业过程形成PDCA 闭环。

(3)完善维修工绩效考核制度。从个人绩效考核模式向专修责任制小组集体考核转变,确保维修质量。评价维修工主要从故障次数、工艺质量方面展开,根据绩效考核标准考核维修工水平。小组责任制把维修工拧成一股绳,充分发挥出班组合力。提升维修组的维修技能和质量,高效运作,保障设备平稳运行。

4 结束语

运用统计分析的方法对已有的设备故障进行分析,分析发现设备故障的主要原因为日常维护不到位、设备检查不全面和维修人员的考核制度不全面,通过完善设备维保流程、设备检查模式和维修人员绩效考核制度,狠抓考核落实,加强设备管理,降低设备故障率,提高设备的利用率。