改性油脂乙氧基化物的制备及性能研究

梁慧斌,孙永强,周婧洁,张勇,孙晋源,刘瑜琦

(中国日用化学研究院有限公司,山西 太原 030001)

当今市场石油资源短缺,油脂作为绿色的表面活性剂原料具有了一定竞争性,推动其生产和应用尤为重要[1-3]。天然油脂产品绿色环保、低刺激,因此开发油脂基表面活性剂成为当今液体洗涤剂发展的主流趋势[4-5]。天然油脂分子中不含活泼氢,需通过特殊的酯基插入式乙氧基化催化剂进行乙氧基化反应,反应慢,转化率不高,成本高[6-10]。通过酯交换对天然油脂进行醇解,形成大量羟基,活泼氢的增多使得乙氧基化反应更易完成[11]。因此,本文通过对天然油脂进行甲醇酯交换制备改性油脂,采用特定催化剂将改性油脂制备成改性油脂乙氧基化物,并对其应用性能进行测定。

1 实验部分

1.1 试剂与仪器

棕榈油、棕榈仁油、环氧乙烷均为工业品;液体石蜡、乙酸酐、吡啶均为分析纯;帆布片由上海市纺织工业技术监督所提供。

MPM-R1型罗氏泡沫仪;RHLQ-Ⅲ型立式去污机。

1.2 实验方法

1.2.1 改性油脂的合成 在500 mL的四口烧瓶中加入100 g油脂,适量无水甲醇,1‰碱性催化剂,在70 ℃下搅拌反应3 h。反应结束后加入适量乙酸中和KOH,搅拌10~15 min。之后蒸出未反应的甲醇,直到没有馏分流出为止。

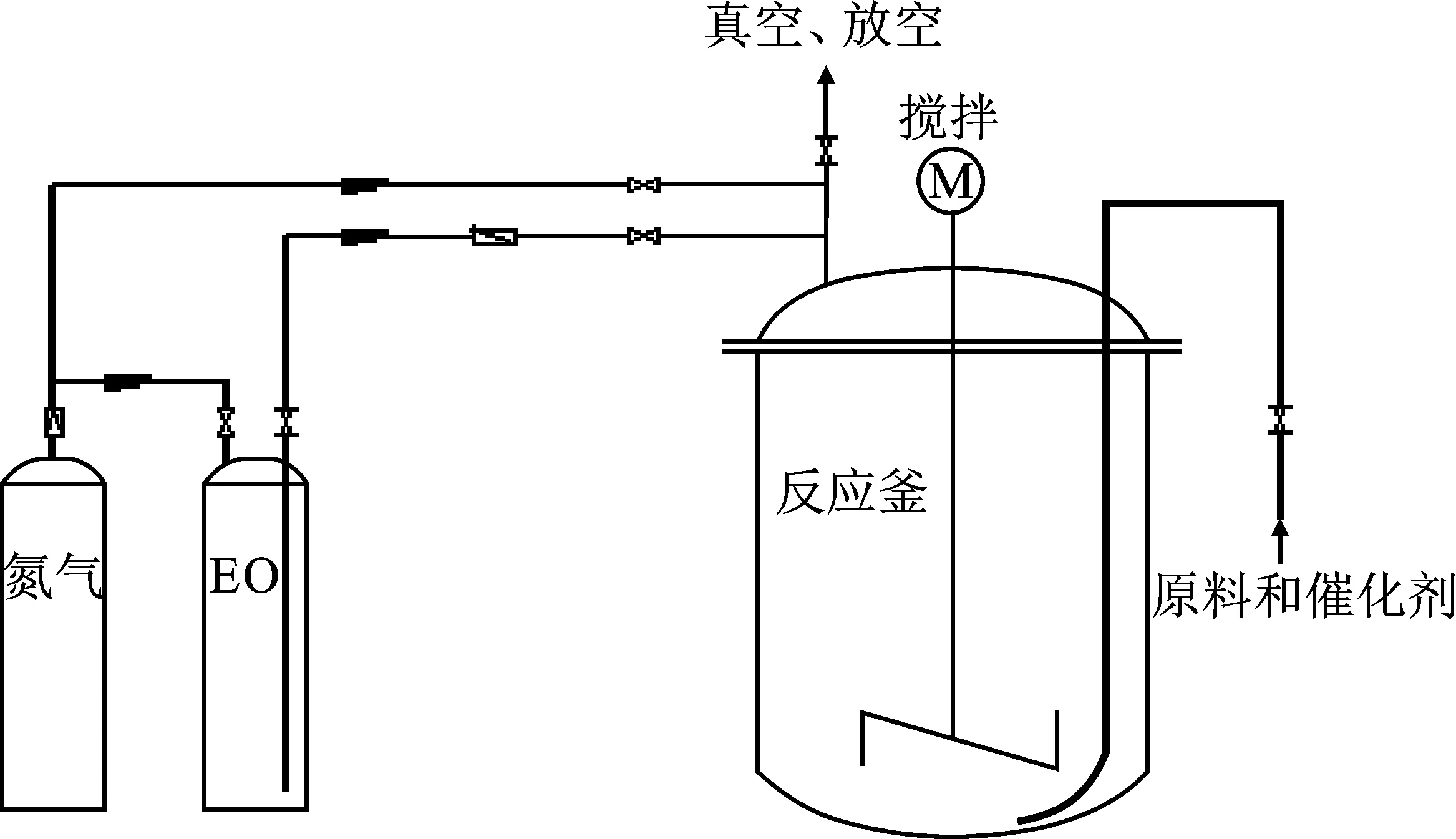

1.2.2 改性油脂乙氧基化物的合成 在高压反应釜(1 L)中减压下吸入约80 g的改性棕榈油和适量的特定催化剂,关闭高压釜,升温至85 ℃,抽真空除去反应釜中的低沸点物质,通入氮气置换反应釜内的空气,置换3~4次。缓慢升温至140 ℃左右,通过差量法向反应釜内导入5 g的环氧乙烷(EO),诱导反应,当反应压力降到0.1 MPa时缓慢向反应釜内通入理论量的EO,通入结束后老化至压力恒定。当反应釜内温度降到70 ℃左右时出料,得到的产品即为改性油脂乙氧基化物。高压釜反应流程见图1。

图1 乙氧基化反应示意图Fig.1 Schematic diagram of ethoxylation reaction

1.2.3 分析方法

1.2.3.1 羟值测定 参照GB/T 7384—1996非离子表面活性剂聚乙烯基化衍生物羟值的测定-乙酸酐法。

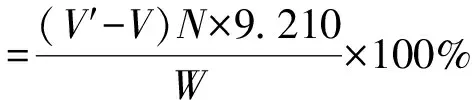

1.2.3.2 甘油含量测定 称取适量试样,置于 600 mL 烧杯中,用水稀释到50 mL,加入5~7滴溴百里酚蓝指示剂,用0.1 mol/L硫酸溶液酸化到呈显著的绿色或绿黄色。然后用0.05 mol/L氢氧化钠溶液中和到蓝色(应不呈绿色)。加入50.0 mL偏高碘酸钠氧化剂,缓缓振荡使混匀。加盖表皿后,在暗处静置30 min。实验温度维持35 ℃。静置完毕后,加入10 mL 50%乙二醇-水溶液,静置20 min。用水稀释到约300 mL,以0.1 mol/L氢氧化钠标准溶液滴定到终点。同时进行空白实验。用电位滴定时,试样终点pH为(8.1±0.1)。按下式计算甘油含量的百分率(%)。

式中V′——试样耗用氢氧化钠标准滴定溶液的体积,mL;

V——空白实验时,耗用氢氧化钠标准滴定溶液的体积,mL;

N——氢氧化钠标准滴定溶液的浓度,mol/L;

W——试样的质量,g。

1.2.3.3 氧乙烯含量的测定 参照GB/T 7385—94非离子表面活性剂聚乙烯基化衍生物中的氧乙烯基含量的测定-碘量法。

1.2.4 应用性能测定

1.2.4.1 润湿性能的测定 用帆布法测定表面活性剂的润湿性,具体操作如下:(20±2)℃下用去离子水配制1 000 mL质量浓度为0.15%的表面活性剂溶液,吊钩勾住帆布片慢慢浸入到表面活性剂溶液中,开始计时,帆布片开始下沉时结束计时,重复测量3次取平均值即为该试样的润湿时间。

1.2.4.2 乳化性能的测定 在250 mL的锥形瓶中加入40 mL质量浓度为0.15%的表面活性剂溶液和40 mL大豆油或者液体石蜡,每次上下摇动5下,每间隔1 min摇动1次,摇5次后把混合溶液倒入 100 mL 的量筒中,开始计时,下层分出10 mL水时结束计时,重复测量3次取平均值即为该试样的乳化时间。

1.2.4.3 泡沫性能的测定 配制质量浓度为 0.25% 的表面活性剂溶液,在50 ℃下参照GB/T 13173.6—1991,用罗氏泡沫仪测定表面活性剂的泡沫性能。根据一定体积的表面活性剂溶液从一定高度流入到罗氏泡沫仪中产生的泡沫高度来评价表面活性剂的起泡能力和泡沫稳定性。

1.2.4.4 去污性能的测定 根据GB/T 13174—2003法,配制1 000 mL质量浓度为0.2%的表面活性剂溶液,30 ℃下在立式去污机中洗涤碳黑污布或者皮脂污布20 min,洗涤结束后漂洗晾干,用白度仪读取洗涤前后的白度值,根据洗涤前后白度值的变化来判断其去污效果。

2 结果与讨论

2.1 温度对酯交换反应的影响

投料比n(棕榈油)∶n(甲醇)为1∶1.5,以甲醇钠作催化剂反应3 h,催化剂用量为1‰,考察温度对酯交换反应的影响,结果见表1。

表1 不同温度下酯交换反应结果Table 1 Transesterification results at different temperatures

由表1可知,60~80 ℃随着温度的升高,棕榈油和甲醇酯交换反应生成的甘油含量升高,且均小于1.00%。70 ℃时,产物羟值最大,甲醇的反应量最大。因此,选择最佳反应温度为70 ℃。

2.2 催化剂用量酯交换反应的影响

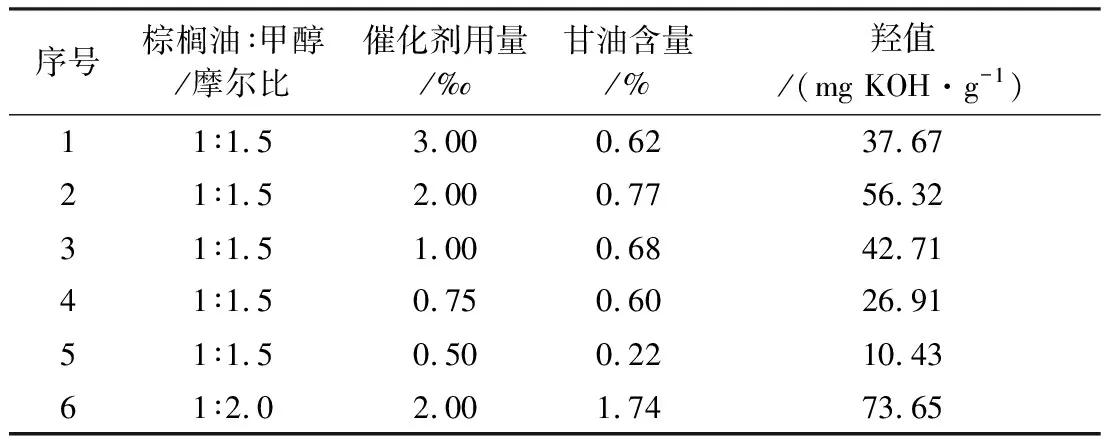

投料比n(棕榈油)∶n(甲醇)为1∶1.5,温度为70 ℃,以甲醇钠作催化剂反应3 h,考察催化剂用量对反应的影响,结果见表2。

表2 不同催化剂用量下酯交换反应结果Table 2 Transesterification results under different catalyst dosages

催化剂用量为反应物总质量的质量千分比,由表2可知,随着催化剂用量的增加0.50‰~3.00‰,反应生成的甘油含量先升高后降低。催化剂用量2‰时,产物羟值最大,甲醇的反应量最大。当投料比1∶2.0时,甘油含量已经达到1.74%,考虑到甘油含量的控制,为了避免甘油含量高对后续加EO的影响。因此,选择反应催化剂用量为1‰。

2.3 反应时间对酯交换反应的影响

投料比n(棕榈油)∶n(甲醇)为1∶1.5,反应温度70 ℃,以甲醇钠作催化剂,催化剂用量为1‰,考察反应时间对反应的影响。为了控制产品的品质,产物中的甘油含量越低越好,不同反应时间下最终产品的甘油含量见图2。

图2 甘油含量随着反应时间的变化Fig.2 Change of glycerol content with reaction time

由图2可知,甘油含量随着反应时间的增加整体呈现先增加后降低的趋势,为了有效降低产品中的游离甘油含量,综合考虑能耗的影响最终选择反应时间为3 h。

2.4 投料比对酯交换反应的影响

温度为70 ℃,采用甲醇钠作为催化剂,催化剂用量为1‰,反应时间为3 h,考察投料比对棕榈油甲醇酯交换反应的影响,结果见表3。

由表3可知,反应生成的甘油含量随着投料比的增大而升高。当投料比较低时,反应物中的甲醇浓度也比较低,因此甲醇和棕榈油碰撞的机率小,反应速率慢,所以生成甘油含量低。当投料比增大时,反应物浓度高,碰撞的机率大,反应剧烈,所以生成甘油含量高。产物羟值随着投料比的增大而增大,说明甲醇的反应量随着投料比的增大而增大。

表3 不同投料比下棕榈油甲醇酯交换反应结果Table 3 Transesterification results of palm oil and methanol under different feeding ratios

温度为70 ℃,催化剂用量为投料总质量的 1‰,反应时间为3 h,考察投料比对棕榈仁油甲醇酯交换反应的影响,结果见表4。

表4 不同投料比下棕榈仁油甲醇酯交换反应结果Table 4 Transesterification results of palm kernel oil and methanol under different feeding ratios

由表4可知,与前面投料比对棕榈油甲醇酯交换反应影响的分析讨论结果相似,随着投料比增大,反应生成的甘油含量升高。当投料比较低时,反应物中的甲醇浓度也比较低,因此甲醇和棕榈仁油碰撞的机率小,反应速率慢,所以生成甘油含量低。当投料比增大时,反应物浓度高,碰撞的机率大,反应剧烈,所以生成甘油含量高。产物羟值随着投料比的增大而增大,说明甲醇的反应量随着投料比的增大而增大。

2.5 改性油脂乙氧基化物的合成

取不同投料比下合成的棕榈油和棕榈仁油甲醇酯交换产物加环氧乙烷合成改性棕榈油乙氧基化物SOE-P-60和改性棕榈仁油乙氧基化物SOE-N-60,EO含量为60%(占总质量质量分数)。为了确定合成产物的EO含量,测定其氧乙烯含量,其结果见表5。

表5 SOE-P-60、SOE-N-60的氧乙烯含量Table 5 Oxyethylene content of SOE-P-60 and SOE-N-60

由表5可知,酯交换产物在加EO以后氧乙烯含量基本达到60%,环氧乙烷加在了改性油脂的酯基和羟基活性基团上。

2.6 应用性能测定

为了研究甲醇酯交换对油脂改性后加EO的应用性能的影响,测定了改性油脂乙氧基化物的润湿、泡沫、乳化和去污等性能。

2.6.1 润湿性能 测定了不同投料比改性油脂乙氧基化物的润湿性能,其结果见图3。

图3 改性油脂乙氧基化物的润湿性能Fig.3 Wettability of modified oil ethoxylates

由图3可知,随着投料比增大,改性棕榈油乙氧基化物的润湿时间变短。润湿性能与疏水基和亲水基长度有很大的关系,当亲水基和疏水基长度都适中时润湿性最好。投料比增大后,甲醇的反应量增大,使得改性油脂的疏水链变短,且暴露更多新的活性基团羟基,生成了一定量的甲酯,亲水基和疏水基长度都适中,加入环氧乙烷后润湿性能变好。随着投料比增大,改性棕榈仁油乙氧基化物的润湿时间先变短后变长。另外,与改性棕榈油乙氧基化物相比,改性棕榈仁油乙氧基化物的润湿时间更短。这可能是因为棕榈仁油分子量小,疏水链短,当亲水基和疏水基长度都适中时,加环氧乙烷后润湿性能更好。投料比1∶2.0时,润湿时间最短,润湿能力最佳。

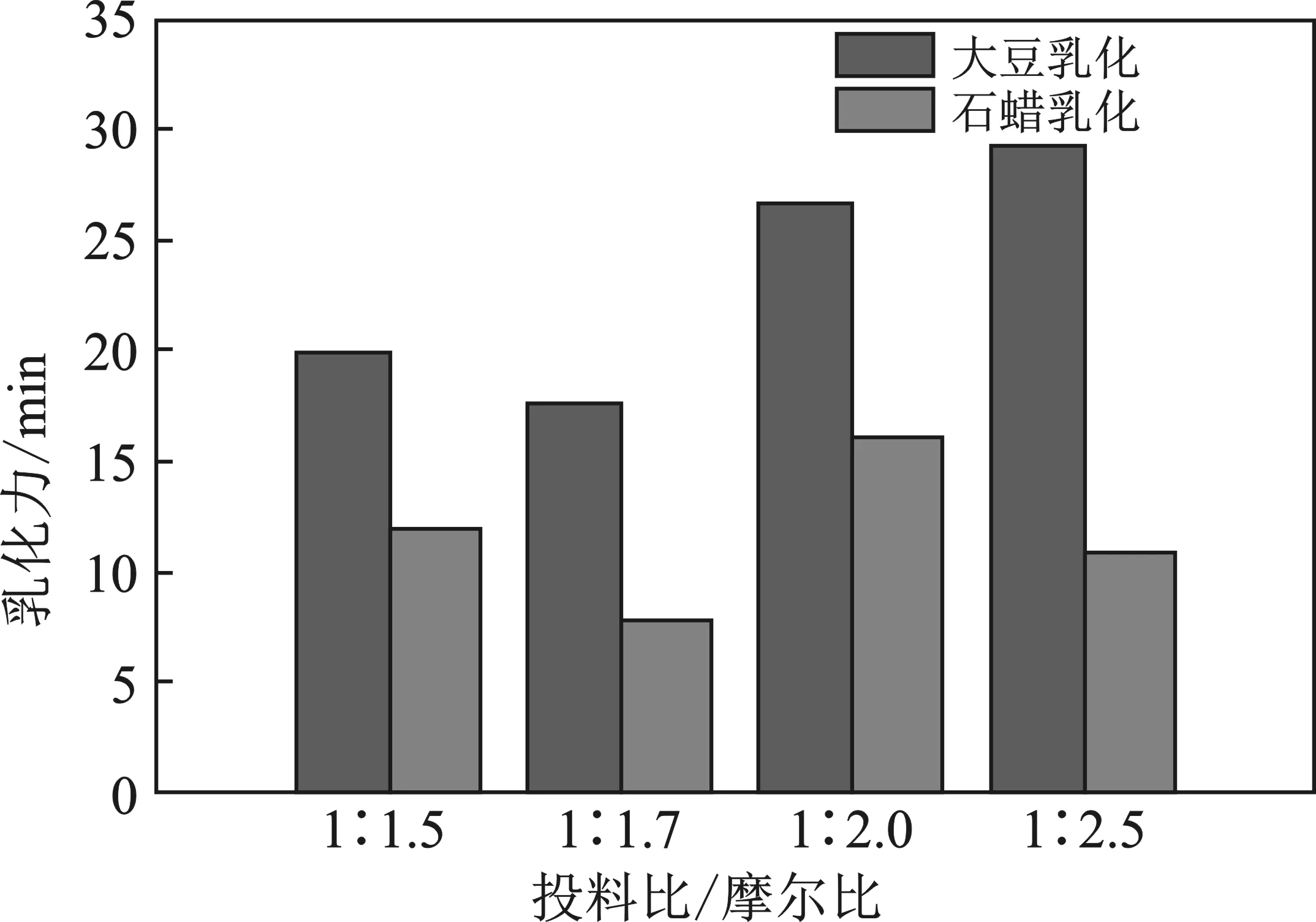

2.6.2 乳化性能 测定了不同投料比改性棕榈油乙氧基化物的乳化性能,其结果见图4。

图4 改性棕榈油乙氧基化物的乳化性能Fig.4 Emulsifying properties of modified palm oil ethoxylates

由图4可知,随投料比增大,改性棕榈油乙氧基化物对大豆油的乳化能力先减弱后增强,石蜡乳化能力先减弱后增强。该体系对大豆油的乳化能力要优于液体石蜡,这主要是因为乳化剂与分散相和分散介质的亲和性也会对乳化性能产生影响,该体系的亲油碳链与大豆油的脂肪酸碳链结构相似,从而亲和力强,所以乳化大豆油比乳化液体石蜡的能力好。

测定了不同投料比改性棕榈仁油乙氧基化物的乳化性能,其结果见图5。

图5 改性棕榈仁油乙氧基化物的乳化性能Fig.5 Emulsifying properties of modified palm kernel oil ethoxylates

由图5可知,随投料比增大,改性棕榈仁油对大豆油的乳化能力减弱,石蜡乳化能力略有降低。与改性棕榈油乙氧基化物相比,乳化能力又有了进一步提升。

2.6.3 泡沫性能 测定了不同投料比改性油脂乙氧基化物的泡沫性能,其结果见表6。

表6 SOE-P-60、SOE-N-60的泡沫性能Table 6 Foam properties of SOE-P-60 and SOE-N-60

由表6可知,随着投料比增大,改性棕榈油乙氧基化物的起泡能力(初始泡沫高度)有所增大;改性棕榈仁油乙氧基化物的起泡能力(初始泡沫高度)有所减少,消泡变慢,均属于低泡非离子表面活性剂。

2.6.4 去污性能 测定了不同投料比改性棕榈油乙氧基化物的去污性能,其结果见图6。

图6 改性棕榈油乙氧基化物的去污性能Fig.6 Detergency performance of modified palm oil ethoxylates

由图6可知,随着投料比增大,改性棕榈油乙氧基化物对炭黑污布的去污力变化规律不明显,对皮脂污布的去污力先升高后降低。

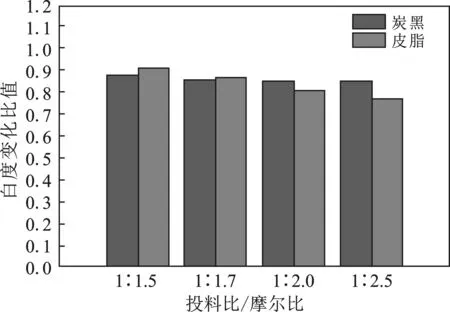

测定了不同投料比改性棕榈仁油乙氧基化物的去污性能,其结果见图7。

图7 改性棕榈仁油乙氧基化物的去污性能Fig.7 Detergency performance of modified palm kernel oil ethoxylates

由图7可知,随着投料比增大,改性棕榈仁油乙氧基化物对炭黑污布的去污力变化不大,对皮脂污布的去污力略有下降。但与标准洗液的去污力比值均在0.80以上。

3 结论

优化了棕榈油、棕榈仁油与甲醇酯交换的反应工艺条件,确定最优的反应条件:反应温度为70 ℃,催化剂加入量为1‰,反应时间为3 h。合成不同投料比的改性油脂,合成不同投料比的改性棕榈油乙氧基化物SOE-P-60和改性棕榈仁油乙氧基化物SOE-N-60,确定氧乙烯含量为60%左右。并且对其润湿、乳化、泡沫和去污性能进行了测定,结果表明,润湿性能方面SOE-N-60要优于SOE-P-60;乳化性能方面SOE-N-60要优于SOE-P-60,且该系列产品的大豆油乳化力均优于石蜡乳化力;泡沫性能方面SOE-N-60要稍高于SOE-P-60,且该系列产品均属于低泡非离子表面活性剂;去污性能SOE-N-60和SOE-P-60差别不大,性能良好。