矿用防爆辅运车辆自动驾驶线控转向系统研究

陈永峰 韦建龙

(1.陕西铁路工程职业技术学院铁道装备制造学院,陕西 渭南 714000;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

《关于加快煤矿智能化发展的指导意见》指出,到2025年大型煤矿要基本实现智能化,井下重点岗位机器人作业,实现智能连续作业和无人化运输[1]。目前煤矿井下辅运设备还停留在人工感知操作阶段,靠人的感觉、经验和技术来操作运输设备大大影响了煤矿机械技术的发展[2-3]。煤矿井下环境复杂,长时间繁重、复杂的操作劳动易造成驾驶人员疲劳,从而发生碰撞及侧翻事故,对驾驶人员、设备造成重大伤害,对作业人员的安全保障形成巨大挑战,因此亟需高效、安全、智能的辅助运输方案。煤矿辅运车辆运行路线相对固定、运行道路封闭,为无人驾驶技术提供了有利的实施空间[4-5]。研发适应性好、越障能力强,具有良好控制能力和信息处理能力,并能实现自动驾驶功能的煤矿辅运车辆,对于现代化煤矿实现安全高效绿色开采具有良好的促进作用[6-8]。

煤矿辅助运输要实现智能化、无人化、机器人化,辅运设备必须具有信息监测和自主处理能力,从而实现自动驾驶、路径循迹等功能。线控转向技术作为车辆自动驾驶的关键基础技术,其控制精确性直接决定着车辆自动驾驶的整体性能。20世纪60年代末,奔驰公司已开始对轿车前轮线控转向系统进行了研究,并进行了F400Carving车型应用验证;博世公司就线控转向系统的安全性及可靠性进行了论证[9-10];国内同济大学提出四轮驱动电动车电子转向系统方案并设计出国内首辆四轮微型概念车“春晖3号”[11];武汉理工大学及中国科学院合肥智能机械研究所都对电子转向系统的控制策略技术进行了深入研究;工程机械巨头卡特彼勒提出了露天矿卡无人驾驶方案并推出了相关产品;吉林大学王同建博士团队对装载机线控转向技术应用方面进行了深入研究,并在控制算法、容错方法等方面取得了一定的进展[12]。然而,上述研究都是针对地面轿车或地面工程机械,煤矿井下地形复杂、障碍多、坡陡弯急、行驶空间有限、光线照明差,煤壁、粉尘在一定程度上会吸收激光雷达波,导致信号减弱从而使得设备对周围工况检测的准确性大打折扣。因此煤矿井下辅运设备对指令信号后处理的响应性、反应灵敏度等方面都要高于地面车辆,为提高系统响应性和改善系统精准控制性能,本研究建立了矿用辅运车辆自动驾驶线控转向系统数学模型,设计了基于PID的闭环控制器,实现了PID参数在线整定,并对自动驾驶转向系统进行了仿真验证。

1 辅运车辆线控转向系统设计

1.1 系统组成

以某矿用防爆辅运车辆为基础,设计了一套自动驾驶线控转向系统(Steer-by-Wire System for Automatic Driving,SWAD),系统主要由转向液压泵、安全阀、液压转向器、电磁阀组、转向电机、转向油缸、转向执行机构、角度传感器、转向控制器、转向电机驱动器及液压油箱等元件组成。矿用防爆辅运车辆SWAD结构如图1所示。

图1 矿用防爆辅运车辆SWAD结构Fig.1 Mine explosion-proof auxiliary transport vehicle SWAD

转向油缸的一端固定在机架大梁上方,另一端与转向机构铰接(图2);液压泵、安全阀、电磁阀组、转向器及转向电机采用模块化集成式设计,通过安装阀块固定在液压油箱上,转向电机通过联轴块与液压转向器直连,液压油箱整体固定在机架前方;转向控制器和转向电机驱动器分别固定在机架前方液压油箱两侧,既使得空间利用最大化又缩短了控制器与驱动器、转向电机之间的距离,减少了线路分布。

图2 转向机构结构Fig.2 Steering mechanism structure

1.2 系统功能结构

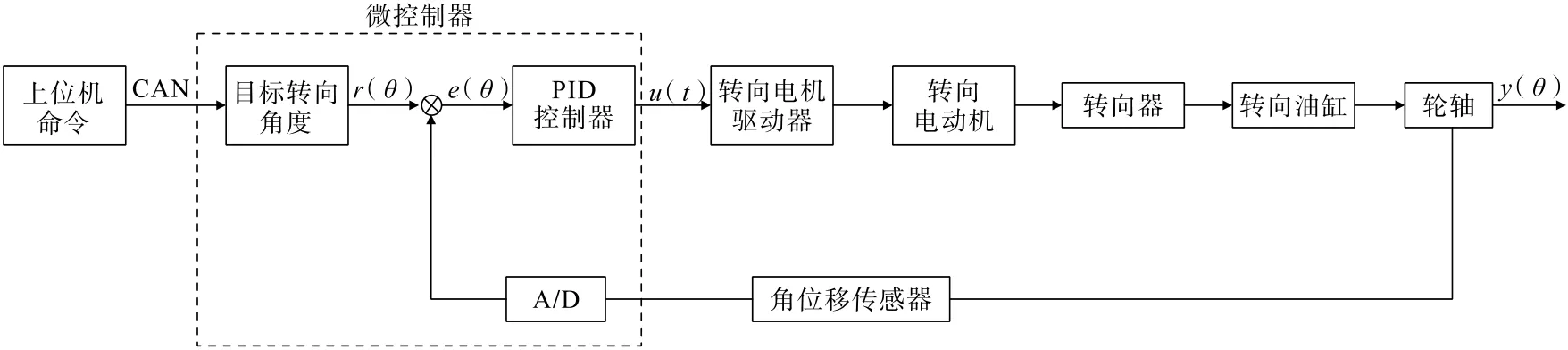

SWAD系统根据功能结构分为转向执行机构、液压动力系统以及转向控制系统。执行机构由转向油缸、转向连杆机构以及轮胎构成,转向油缸活塞杆与转向连杆机构连接,缸筒固定连接在机架上,通过转向器控制转向油缸动作推动执行机构旋转,实现辅运车辆转向。选择变量液压泵作为动力源,为转向系统提供动力,基于负载反馈控制机理并根据转向阻力提供匹配的压力、流量输出,优化系统节能效果[13-14],安全阀用于限定系统最大压力防止系统冲击造成元件损坏。转向控制系统是自动驾驶线控转向系统的核心,主要由转向控制器、电磁阀组、电机驱动器、转向电机、液压转向器、角度传感器和CAN通信系统组成,主要作用是接收上位机转向指令信号并将信号发送给驱动器控制转向电机实施上位机转向指令,同时通过转向执行机构上的角度传感器采集实际转向角度即反馈信号,控制器计算目标转角和实际转角的偏差值,以该偏差值为输入值,PID控制器进行计算输出,控制转向电机驱动液压转向器进行转向修正,从而完成转向,实现对自动驾驶的精准控制[15-16]。自动驾驶线控转向系统结构如图3所示。

图3 自动驾驶线控转向系统结构示意Fig.3 Schematic of the structure of automatic steer-by-wire system

2 SWAD控制程序设计

2.1 关键参数分析

矿用辅运车辆要准确、稳定、快速地实现转向必须具备两个基本功能:① 辅运车辆在限定路径循迹行驶过程中,根据实际路况对其可能的转向方向和转向角度做出正确判断,即转向控制器必须根据上位机的预设转向目标指令信号精准控制转向轮向预设方向转动,实现辅运车辆的转向方向控制;② 适宜的转向速度控制,即根据辅运车辆实际运行的不同转向条件设定合理的转向速度值。如行驶速度相同时,小转弯半径转向速度快,大转弯半径转向速度慢;转弯半径相同时,不同的行驶速度需要的转向时间也不相同。因此,SWAD系统必须兼顾辅运车辆转向方向、角度和转向速度的联合控制,才能真正意义上实现辅运车辆自动驾驶转向系统的精准控制。

2.2 工作原理

SWAD控制系统采用典型闭环控制系统,系统控制系统框架如图4所示。上位机通过CAN总线将目标转角信号输入微控制器,控制器根据目标转角信号向转向电机驱动器发送脉冲信号u(t),驱动器接收到信号后驱动转向电机动作,同时电磁阀组得电接通,转向器向转向油缸输出与目标转角相应的流量控制油缸动作,完成辅运车辆转向轮目标转角输出。同时辅运车辆实际转角测量装置的角度位移传感器检测辅运车辆的实际转角信号,并通过模数转化模块将转换信号发送给微控制器,形成闭环控制系统的反馈信号,控制器进行目标转角r(θ)和实际转角y(θ)偏差运算得出转角偏差e(θ)信号值[17]。PID控制算法根据偏差信号值计算得到转向电机控制脉冲信号,转向电机驱动器根据信号控制转向电机转速,进而驱动液压转向器动作,实现辅运车辆转向轮的转向方向、速度及角度控制。偏差信号的正负决定了转向电机的转动方向,偏差信号大小决定转向角度和速度大小,通过偏差信号控制转向轮转向和转速来减小偏差值,不断重复上述纠偏过程,最终使得偏差值小于系统控制精度误差设定值,完成辅运车辆平稳、快速地跟踪目标转角,实现辅运车辆自动驾驶精准转向控制。

图4 SWAD控制系统框架Fig.4 Framework of SWAD control system

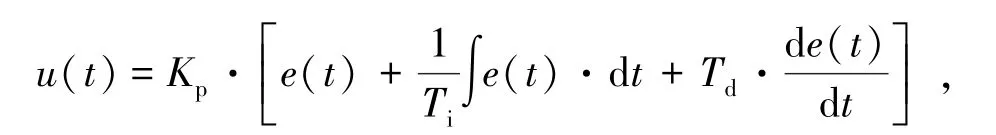

根据阿克曼转向几何原理,辅运车辆同轴内、外侧转向轮的转角一定不相等[18],因此辅运车辆转向油缸采用双作用单杆形式,利用转向油缸有杆腔和无杆腔有效作用面积的差异,实现在相同供油量情况下,转向油缸活塞杆不同的运动速度和运动位移输出。辅运车辆实际转向时,一侧转向油缸有杆腔进油而另一侧转向油缸无杆腔进油。在相同偏差信号输入情况下,确保两侧转向油缸不同的输出来满足阿克曼转向几何原理,防止辅运车辆两侧车轮转向时发生既有滚动,又有滑动,增加转向阻力,导致转向困难,轮胎磨损严重。由以上分析可推导出系统PID控制算法的数学表达式为

式中,u(t)为脉冲频率,Hz;Kp为比例系数,Hz/(°);Ti为积分系数,s;Td为微分系数,s;e(t)为t时刻目标转角与实际转角的偏差,(°)。

结合全液压转向器和转向电机参数,将上式计算所得的脉冲频率转化为周期信号,从而对转向电机进行控制。

2.3 PID控制程序流程

PID控制器分为比例、积分、微分3个环节,实际操作中通过调节Kp、Ti、Td这3个系数来实现被控对象的最优控制[19]。SSAD系统的PID控制程序的运行流程如图5所示。

图5 系统PID控制程序流程Fig.5 Operation flow of the PID control program of the system

3 SWAD系统台架试验

3.1 PID转角偏差控制系统

矿用辅运车辆SWAD系统是针对煤矿井下辅运设备设计研发,是基于某矿用重型支架辅运车辆为模型进行搭建。根据辅运车辆实际参数按比例缩放的装配实体如图6所示。该型车辆采用多轮多轴转向结构,可实现直行、斜行、多角度转向、原地掉头等多种行驶模式。

图6 辅运车辆比例缩放实体Fig.6 Assisted robot scaling entity

系统转向机构采用四油缸连杆机构(图7),每根转向油缸单独控制1个车轮进行转向,通过控制器(图8)实现各个转向油缸不同的输入,从而控制单个车轮偏转不同的转向角度,实现辅运车辆多模式行驶。

图7 转向连杆机构Fig.7 Steering link mechanism

图8 转向系统控制器Fig.8 Controller of steering system

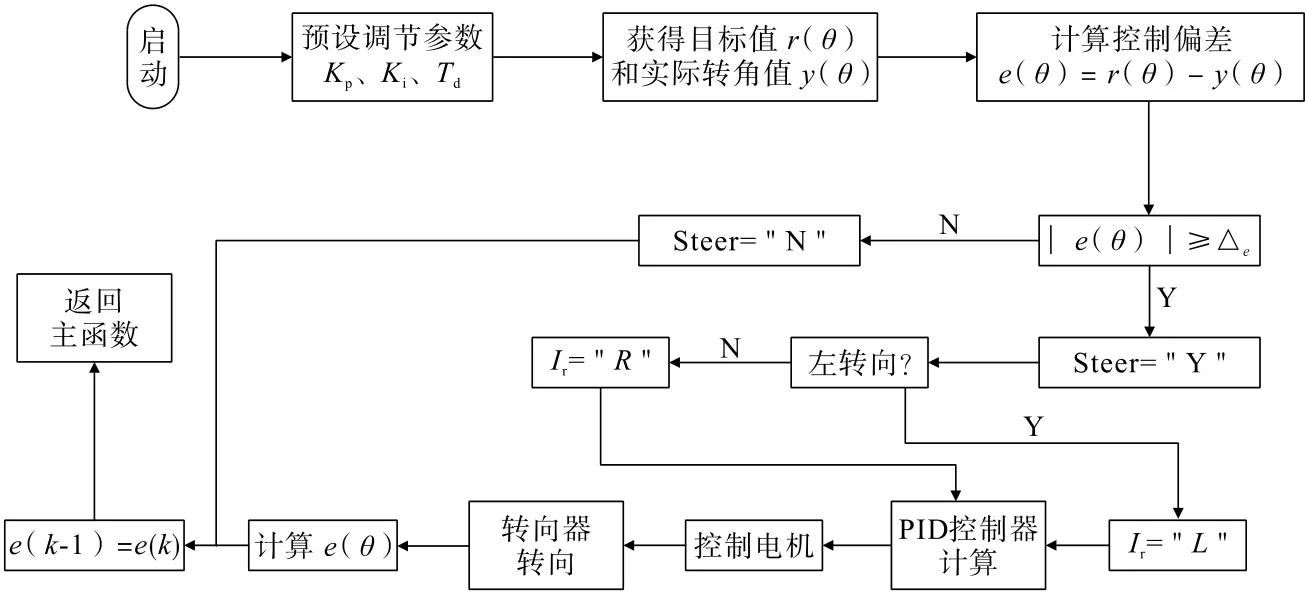

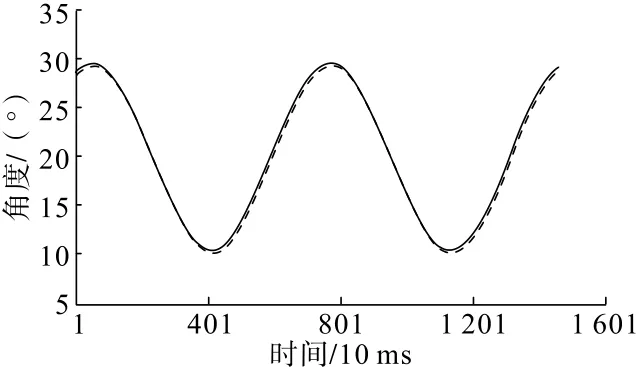

试验时选择在良好的水泥硬化路面进行理想工况下的转向模拟试验。根据临界比例度法计算初选PID控制系统调节参数为Kp=72 Hz/(°)、Ti=60 s、Td=15 s,设定转向区间角度为5°~30°,测得如图9所示的SWAD系统跟踪正弦信号转向曲线。

图9 系统正弦跟踪曲线Fig.9 System sinusoidal tracking curves

由图9可知:在上述初步确定的调节参数下,系统转向过程中动态性能较好,能够对指令信号做出快速响应;系统幅值出现一定程度失调,系统稳定性有所偏差。

3.2 PI转角偏差控制系统

PID控制系统中比例参数Kp的作用是加快系统的响应速度,提高系统的调节精度。积分作用参数Ti的最主要作用是消除系统的稳态误差,Ti过小,系统的稳态误差将难以消除,影响系统的调节精度;Ti越大,系统的稳态误差消除的越快。微分作用参数Td的作用是改善系统的动态性能,其主要作用是在响应过程中抑制偏差向任何方向变化,对偏差变化进行提前预报,Td过大,会使响应过程提前制动,延长调节时间,从而降低系统快速响应性能。

从煤矿井下实际运行工况出发对系统进行分析可知:①由于煤矿井下地形复杂、障碍多、辅运车辆的实际运行状况具有多变性,转向角度、方向、转向时间等因素都是不确定的,因此偏差信号也是毫无规律地随机变化。控制器中微分环节是根据偏差信号变化趋势进行超前调节,因此微分控制对于矿用辅运车辆SSAD转向系统的控制作用有限,可考虑去除微分环节控制。②为确保安全性,煤矿井下重型辅运车辆在运输过程中行驶速度较低,因此SWAD系统的响应性远比精确性重要,可在允许误差范围内,确保系统响应性能的同时适当降低系统精准性能。

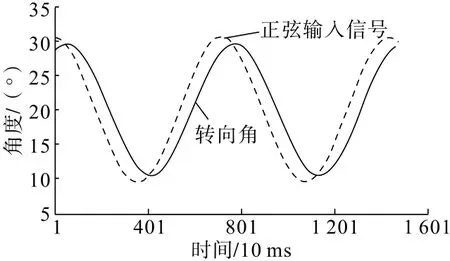

根据上述分析对调节参数取值进行重新设定,根据系统曲线图增大控制系统比例系数取值,设定Kp=80 Hz/(°)、Ti=142 s,去除微分环节,重新进行场地试验,得到如图10所示的改进系统正弦信号跟踪曲线图。

图10 改进系统正弦跟踪曲线Fig.10 Improved system sinusoidal tracking curves

由图10可知:改进后的PI控制系统在响应速度、系统幅值失调以及系统稳定性偏差等方面都得到了改善,系统输出性能满足设计要求。

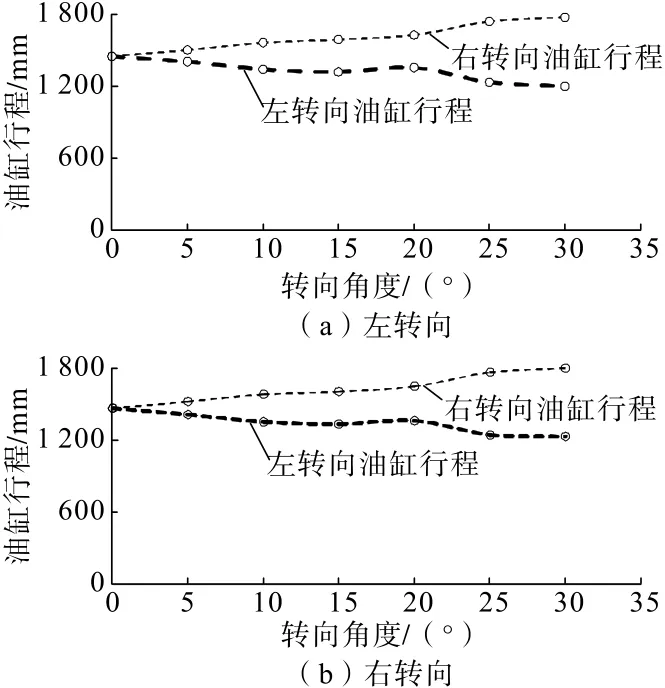

搭载改进控制系统的辅运车辆分别在进行左转和右转试验过程中,转向油缸行程与转向电机测试数据曲线如图11所示。

图11 转向测试曲线Fig.11 Steering test curves

SWAD转向系统台架试验证明:参数改进后,系统消除了震荡,同时系统响应性也得到一定程度的提升,系统转角偏差由3.8°降低至2°,达到预期目标,可满足矿用辅运车辆的实际工况需求。

4 结 论

(1)研制了一套基于双液压缸转向的电液线控转向系统,采用了大积分增益的PI控制系统,提高了控制系统的鲁棒性,系统抗干扰能力强、响应快速、超调量小。

(2)对于矿用重型支架辅运车辆而言,车辆运行路径相对固定,运行环境单一,车辆行驶速度缓慢,但路况较差,采用该系统不仅结构简单、故障率低,而且系统的大积分增益环节可消除坑洼复杂路况造成的车辆偏差影响,抗干扰强,可为煤矿同类型车辆实现自动驾驶提供技术参考。

(3)对于行驶速度较慢的矿用重型支架辅运车辆而言,采用PI控制可提高系统的快速响应性;但对于车速快、惯性大的设备,该控制系统存在震荡环节长的局限性,需考虑前馈控制、大滞后控制等其他控制方案。