步履式顶推施工关键技术及在连续钢箱梁桥项目中应用

罗盛荣

(岳鸿建设发展有限公司,福建 漳州高新区 363118)

1 建立施工模型

某桥梁项目的主体结构需要横跨高速公路,最大的跨度达到了65 m,梁底距离地面的高度为7.5 m,且整个施工过程不能影响高速公路的正常运行。如果采用传统的施工方式,工人需要在桥墩附近安装临时支撑装置,并使用大型施工设备对梁体进行吊装、运输等操作。但由于该项目紧邻高速公路,施工现场不具备布置临时支撑装置的条件,因此考虑采用步履式顶推法进行施工。

通过现场勘查,施工人员决定在桥梁左幅65 m+40 m+38.3 m的3跨处使用步履式顶推法施工,同时在左幅46.5 m+38.3 m处搭建贝雷塔用于桥体拼接,剩余钢箱梁部件采用吊装方式安装。由于桥梁主体为五跨结构,按照“步履式顶推+吊装”施工方式,五跨结构变为三跨结构,梁体结构受力发生明显变化,为了确保施工活动能够安全进行,需要对梁体受力情况进行评估。工作人员运用midas Civil软件,针对顶推结构进行静力分析。分别对三跨以及五跨模型施加自重荷载,并观察两个模型的应力变化情况。通过观察可知,三跨以及五跨模型受到自重荷载力的影响,出现了相同的变形,呈现出“临跨上拱、边跨下挠”的特点,并在最大挠度均出现了65 m跨中区域。同时,对三跨结构以及五跨结构的应力均值进行分析可以发现,二者的应力均值保持在较低水平,前者的拉应力极值为40.5 MPa,最大压应力为-44.5 MPa;后者拉应力极值为28.6 MPa,最大压应力为34.5 MPa,均符合桥梁结构安全要求,由此可以判断,该施工方案符合桥梁施工安全需求,其变形差异可控。

2 滚动摩擦系数实验

2.1 滚动摩擦原理

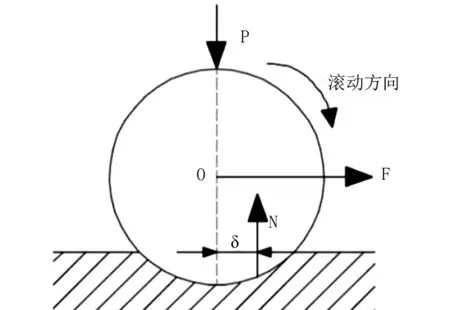

实际施工过程中,顶推三向千斤顶需要承受梁体重量,滚动小车的滚轮在千斤顶的作用下运动,这一过程中会与不同的部件发生摩擦,为了确保滚轮能够稳定工作需要对由于摩擦而产生的变形进行深入分析。两个物体相互接触时,物体之间会产生滚动或者滚动趋势,这种情况下,物体接触面会发生不对称变形,并影响物体之间的滚动作用,这种摩擦即滚动摩擦(如图1所示)。

图1 圆柱滚动过程示意图

图1中,为水平推力,为法向压力,表示地面对于圆柱的支撑力,为滚动摩擦因数。其中圆柱中心的牵引力对接触点的力矩·即推动圆柱运动的力矩,而地面对于圆柱支撑点的力矩·则为阻止圆柱滚动的摩擦力矩,即

·=·

(1)

(2)

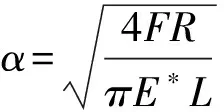

本次施工中使用的顶推设备,其滚动小车借助链片成为一个整体,受到顶推力的作用后滚动小车开始运行(如图2所示)。

图2 滚轮在平面滚动示意图

将滚轮与滚道板之间压力的合力、合力臂设为,,将滚轮与轨道板之间的压力合力、合力臂设为,,滚轮在滚动时受到力矩(·)以及摩擦力矩(·)的阻碍,通过接触点将法向荷载传递至滚轮,假设滚轮的直径为,牵引力与接触点的力矩·即推动滚轮前进的力矩,当增加,需要满足

·=·=·

(3)

由于==,则公式(3)可以变为

=(+)·

(4)

因此,摩擦因数δ的计算公式为

(5)

2.2 摩擦因数计算

实际施工中,滚动摩擦因数的使用较为繁琐,在计算时经常忽略摩擦力矩,基于库伦摩擦定律,摩擦力与法向力的比值即摩擦系数,因此通过类比计算,可以将滚动小车受到的水平方向的推力视为滚动摩擦力,该数值与接触面法向压力比值即滚动摩擦系数()。

(6)

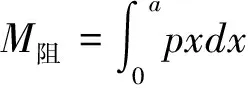

将滚轮的半径设为,长度为,如果滚轮受到线荷载时,与中心线距离为的区域压力计算公式为

(7)

滚轮与轨道接触面半径宽度()的计算公式为

(8)

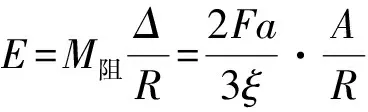

滚轮在轨道上进行水平移动时,可以利用公式(7)计算其竖向应力分布,当接触区域前端距离中心处受到压力,则会产生阻力矩,如果此时不考虑接触区域由于变形恢复而产生的力矩,则可以得到接触区域总阻力矩计算公式

(9)

将公式(9)代入公式(7)中,可以得到

(10)

如果假设滚轮滚过的距离为△,则滚轮压缩变形做功为

(11)

实际运行中,材料受到弹性滞后的影响会产生损耗,将弹性损失系数设定为ξ,同时将滚动摩擦阻力设定为,则得到公式

(12)

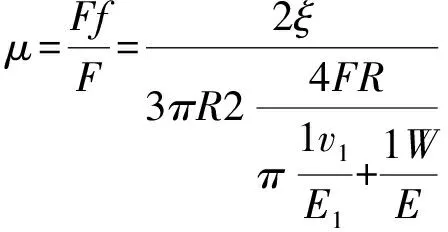

则滚动摩擦系数(μ)计算公式为

(13)

分析公式(13)可以发现,μ的数值与荷载大小、滚轮的滚动尺寸以及弹性模量密切相关,以此为基准计算滑动小车滚动系数。

3 步履式顶推施工过程及变形分析

3.1 施工流程

根据创建的计算机模型,结合摩擦系数相关数据,施工现场附近的预制加工厂负责生产钢箱梁,并利用专业运输设备将钢箱梁结构运输施工地点,采用吊装的方式在拼接平台上完整钢箱梁的焊接与组装工作,并逐段进行顶推。在适应步履式顶推技术时,要根据顶推点变化情况以及钢箱梁拼接具体参数要求,对能够反映顶推结构受力特点的主要施工环节进行重点把控,主要包括。

(1)架设1~2段导梁,并利用三向千斤顶对导梁进行顶升,利用顶推设备将钢箱梁沿着桥梁纵向顶推16 m,待钢箱梁移动至指定位置,对1~2段导梁进行落梁。(2)按照上述流程进行1~3段导梁的吊装以及顶推工作。(3)针对1~4段导梁,在顶推时要将其顶推的距离控制在16.5 m,其余安装参数与上述步骤保持一致。(4)架设第五段钢箱梁时,取消之前布置的滚动点,并将其顶推的距离控制在11.6 m,确保导梁有最大悬臂,但是并未上墩。(5)重复上述顶推步骤,直至1~9号导梁顶推工作结束,拆除全部导梁。

3.2 竖向变形分析

进行顶推作业时,不同的结构部位在顶推影响下,其发生的变形会存在显著差异,尤其是导梁最前端的变形会十分明显,如果变形过大会导致导梁上墩困难,影响桥梁整体质量以及施工进度。特别是本项目在65 m跨附近需要横穿高速公路上方,如果顶推结构变形过大,会影响下方车辆的正常运行,带来严重的安全隐患。针对此类问题,施工人员需要对顶推结构变形问题给予高度关注,利用包络分析技术对顶推变形进行分析。

利用计算机软件模拟顶推结构变形情况,发现其最大上拱部位以及最大下挠部位均位于导梁前端,上拱达到90.50 mm,下挠达到470.38 mm。钢箱梁的最大上拱以及最大下挠发生在尾部,因此需要对钢箱梁尾部以及导梁前端进行重点处理。实际施工中,需要将顶推装置整体抬升约1.5 m,确保导梁前端下挠最大处不会触碰贝雷架以及桥墩。

3.3 墩顶支反力分析

本次桥梁施工中,工作人员将顶推设备安装子啊桥梁主墩上,在5墩与6墩之间布置临时支撑装置,正式开始顶推工作之后,钢箱梁于支墩的接触点(支撑点)位置以及数量发生改变,共分为四种,每一种顶推支点的反力不同,支反力的大小与顶推装置内部摩擦系数相关,对于计算顶推力有着直接影响(详见表1)。

表1 多点顶推支反力与自重荷载关系

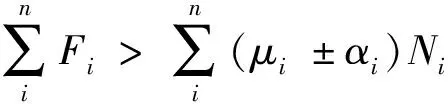

本项目使用多点连续式步履顶推模式,将顶推设备分布在每一个桥墩上,使用三向千斤顶提供顶推力,通过这种方式克服钢箱梁自重荷载摩擦阻力。想要实现连续顶推作业,其水平应力需要满足以下条件

(14)

式中:变量表示安装在桥墩上的顶推设备所能够产生的水平推力,为桥墩瞬时支反力,表示顶推设备内部摩擦系数,表示钢箱梁底部线性系数,该公式中的“+”表示顶推方向为上坡,“-”表示顶推方向为下坡。

伴随着顶推不断进行,节段自重荷载不断增加,桥墩支反力也随之增加,若滚动摩擦力大于水平推力,则梁体无法移动。与单点顶推相比,多点顶推能够对桥墩支反力进行分散,减少摩擦阻力,但是对于顶推设备的同步水平有着很高的要求,本工程中使用的顶推要经历上坡与下坡,因此在计算顶推力时要对钢箱梁底部线性变化进行校正。

本项目中顶推施工是沿着桥梁纵向方向,由5桥墩向9桥墩进行顶推,不考虑其他因素,将桥墩支反力平均分散到安装在桥墩上的两台顶推装置上,只需要确保单台顶推装置产生的最大顶推力高于摩擦阻力。本项目中使用的步履式顶推技术,能够在提供很小的顶推力的情况下,推动钢箱梁前进。需要注意的是,由于钢箱梁存在精度误差,且顶推施工可能出现横向偏移,为了确保钢箱梁不会与桥墩、支撑架发生碰撞,需要使用50 t三向千斤顶进行顶推作业,确保顶推施工能够顺利进行。

4 结 语

采用步履式顶推技术开展桥梁施工作业,能够显著提升桥梁施工自动化水平。由于顶推设备被安装在桥墩上,因此可以不依赖临时支撑结构实现对于钢箱梁的吊装以及运输。实际施工中,相关工作人员使用midas Civil软件对桥梁项目进行建模,观察导梁结构应力变化情况以及可能产生的形变,结合项目实际情况,分析四种不同顶推情况下支墩的支反力,通过这种方式对于顶推力进行精确控制,确保桥梁施工能够顺利进行。