基于TRIZ理论的挤奶机器人末端执行器结构设计

胡海霞,常博斌,王成军 ,毕亮亮

(安徽理工大学 a. 机械工程学院; b. 人工智能学院,安徽 淮南 232001)

0 引言

随着经济快速发展,人们对乳制品的需求量大大增加,从而推动畜牧业发展。高效、智能挤奶机器人的引入是畜牧业发展的趋势[1]。挤奶机器人能大大节省牧场日常的运营成本,提高牧场生产效率和奶源的整体品质。其中机器人的末端执行器在识别牛乳头位置、姿态、套杯和牛乳头清理消毒过程中发挥了至关重要的作用,其工作性能决定着挤奶机器人整体的稳定性和工作效率[2]。

挤奶机器人套杯的方式为单夹持式末端执行器ProFlex挤奶机器人,该机器人采用6轴工业级机械臂,1次只能对1个牛乳房进行工作,1次完整的挤奶作业需要重复4次夹取套杯,导致工作效率低下[3]。而对于具有3自由度的LELY挤奶机器人而言,整体结构简单,其末端执行器直接集成4个套杯,挤奶作业中可同时对4个乳房进行套杯[4],但由于每个奶杯缺乏微调装置,对不同姿态和间距的牛乳房适应能力差,导致套杯效率低。因此,设计一款自适应强、工作效率高的夹持式末端执行器具有现实意义。

针对现有的挤奶机器人末端执行器中的不足之处,基于TRIZ理论对机器人末端执行器进行创新设计,得出一种可微调、双夹持的气动夹持式末端执行器结构。运用MATLAB软件对末端执行器工作空间进行分析,验证其结构的合理性。

1 问题分析

1.1 问题描述

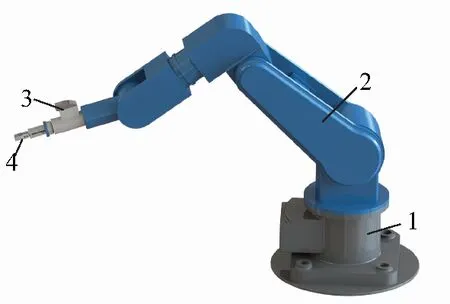

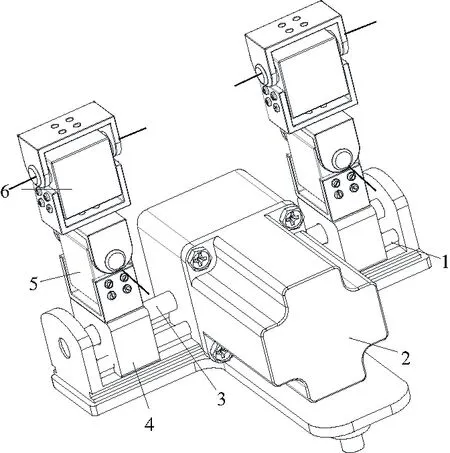

现有夹持式挤奶机器人的主要工作部件包括机器人底座、机械臂、末端执行器等。采用串联方式进行连接,在末端执行器上安装夹持器及激光定位装置,如图1所示。

1—机器人底座;2—机械臂;3—激光定位装置;4—夹持器。

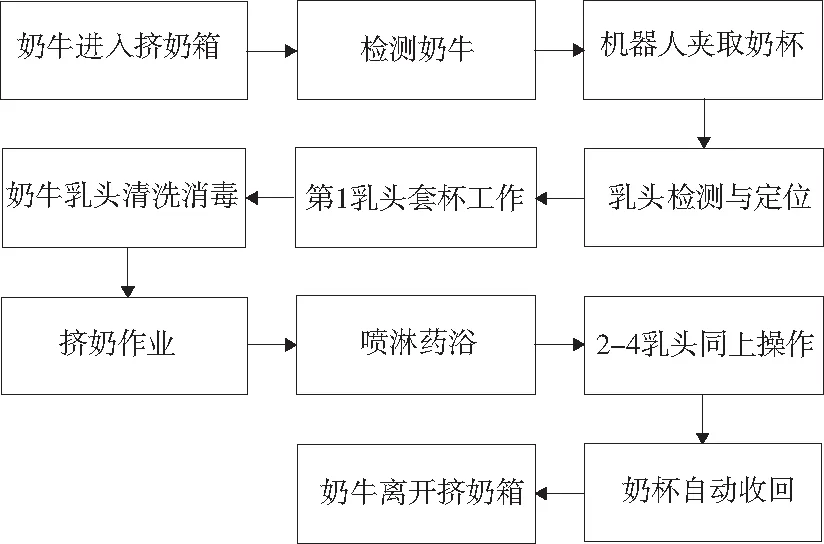

挤奶机器人一般工作流程如图2所示。现有单夹持式挤奶机器人只能依次对乳头进行套杯工作,因此完成1头奶牛的挤奶工作,需要对奶牛进行4次套杯工作,导致挤奶流程长、效率低。单台挤奶机器人无法满足牧场的需求,需采购一定数量的挤奶机器人,牧场的设备成本也随之增加。

图2 挤奶机器人工作流程

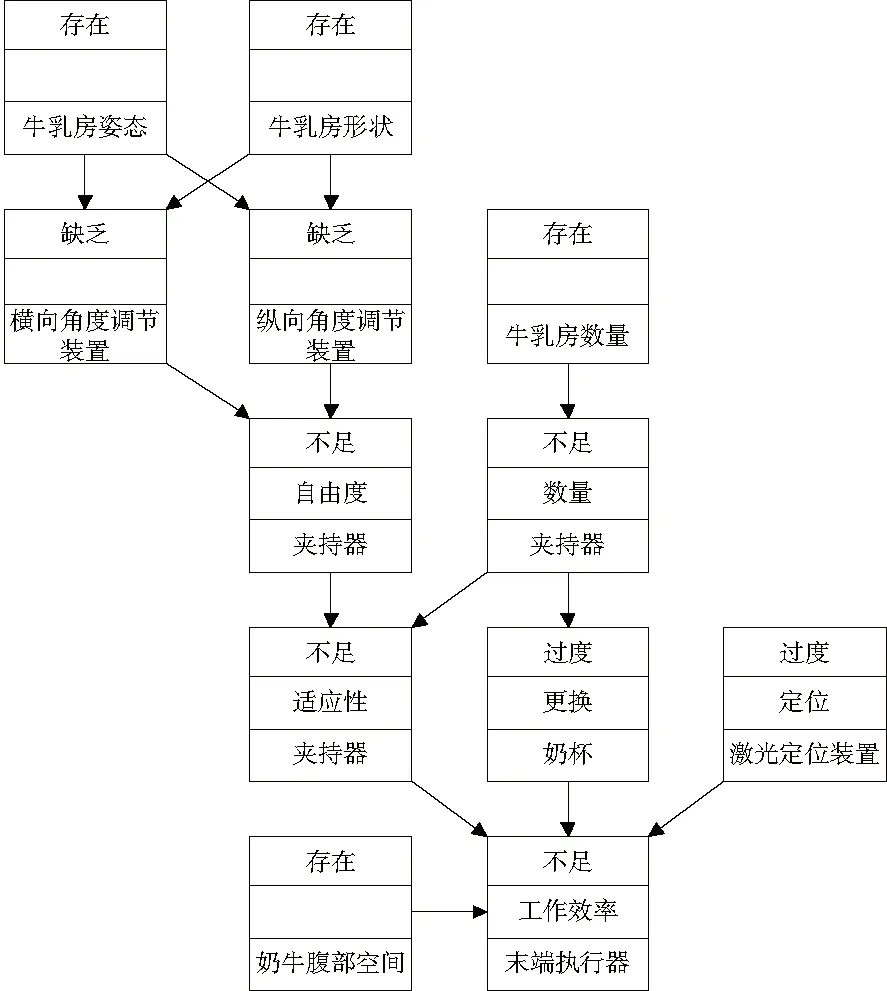

1.2 因果轴分析

因果轴分析的目的是发现问题表面之下的真正关联,通过分析问题产生的根本原因与结果之间的逻辑链,找出其中的薄弱环节,从而得到解决问题的突破口[5-6]。图3为因果轴分析图。

图3 因果轴分析图

根据图3因果轴分析可知,挤奶机器人工作效率低的主要原因是:挤奶机器人末端执行器上夹持器数量不足、夹持器自适应能力不足、奶杯需要频繁更换。

2 运用TRIZ理论解决问题

2.1 基于技术矛盾对末端执行器创新设计

通过因果轴分析可知,传统挤奶机器人的末端执行器缺乏针对不同位姿牛乳房的微调装置,夹持器数量过少导致工作效率低下。解决上述问题需要设计一种工作效率高、自适应度高的末端执行器结构。

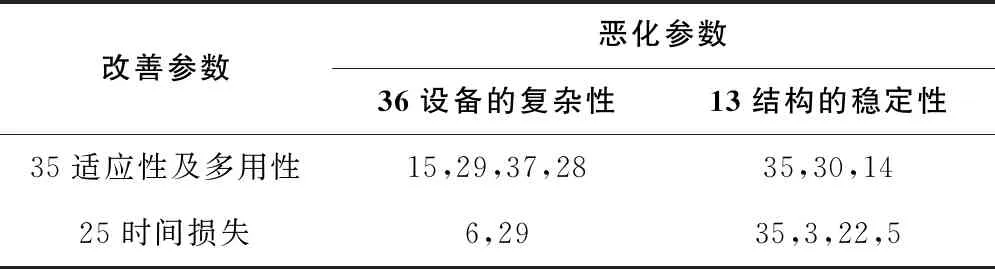

将上述得到的根本原因归纳为适应性及多用性和设备复杂性之间的矛盾以及时间损失和结构的稳定性之间的矛盾。根据改善参数和恶化参数查找阿奇舒勒(G.S.Altshuler)矛盾矩阵表得到发明原理,如表1所示。

表1 矛盾矩阵

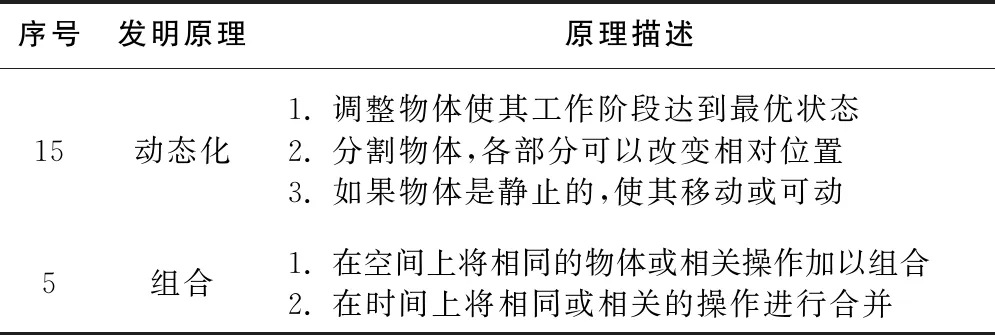

根据实际情况选择适合本设计的发明原理,发明原理5(组合原理)以及发明原理15(动态化原理),如表2所示。

表2 矛盾解决原理

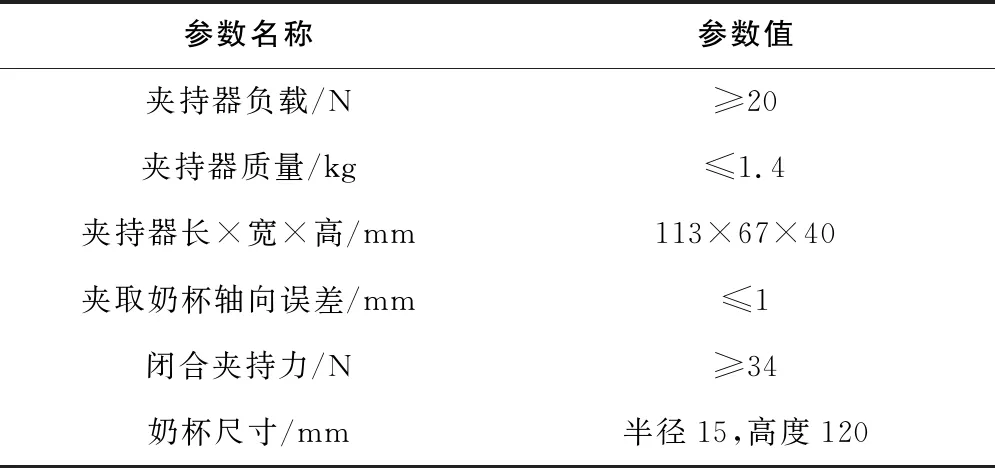

创新发明原理的应用:结合组合原理的第1条将现有的单个夹持器组合起来,形成双夹持结构。当检测到奶牛进入挤奶箱后,挤奶机器人开始工作,末端执行器可以一次性夹取两个套杯对牛乳头进行套杯操作。再结合动态化原理的第3条,在两个夹持器的底端加装两个角度调节装置和一个丝杠滑轨装置。两个角度调节装置可以分别实现夹持器x、y轴方向的角度微调节。丝杠滑轨装置左右两边的丝杠分别是左旋和右旋,通过电机转动可调节两夹持器间距。在夹持器夹取套杯运动到大致位置时,通过夹持器底端的角度调节装置和丝杠滑轨机构对夹持器进行微调,改善夹持器对不同位姿、间距牛乳头的适应能力,提高对牛乳头的套杯率。增加的调节装置如图4所示。夹持器的相关参数如表3所示。

表3 夹持器的参数表

1—右旋丝杠;2—驱动电机;3—左旋丝杠;4—丝杠滑块;5—纵向角度调节舵机;6—横向角度调节舵机。

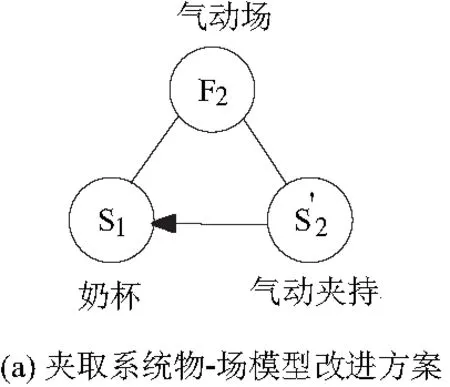

2.2 物-场分析

物-场分析法是一种具备3个必要元素的系统模型,从物质和场的角度进行分析,构造出最小技术系统的理论与方法[7]。

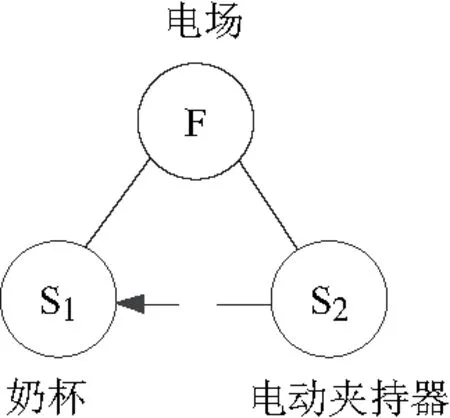

末端执行器上的夹持器以电机作为驱动源,夹持过程中可以实现较高的精度控制,但挤奶机器人日常挤奶的环境较为潮湿,长期作业对电器元件精度产生影响从而导致夹取奶杯松动。这不仅影响挤奶机器人整体的工作效率,还会在套杯过程中对奶牛的乳头造成伤害。在夹取作业中,夹持器的对象是奶杯。因此,可以把奶杯看作物质S1,把夹持器看作物质S2,S2在电场中对S1精度控制不足。夹取系统物-场模型如图5所示。

图5 夹取系统物-场模型

由夹取系统物-场模型可得,以电力为动力源的夹持器在潮湿环境长期使用后对奶杯抓取过程中产生了精度控制不足的问题。对于这种效应不足的完整模型,参考物-场模型一般解,提出三种解法。

1)用另外一种场F2替代原来的场F;

2)增加另一个场F2来强化有效场;

3)引入第三种物质S3并增加另外一个场F2来强化有用效用。

综合考虑三种解法,选择第一种解法思路,用一个新的场来代替原来的场。气动场以压缩空气为工作介质,利用压缩气体的膨胀作用,把压力能转换为机械能,实现驱动夹持器的效果。气动夹持器的夹持对象单一,可通过校核调整达到稳定夹持的效果;气动夹持器的结构简单,对潮湿工况的适应性更好且反应速度更快,缩短了作业时间,提高了工作效率。气动夹持器的动力是通过气管传导,动力源不需要集中在夹持器上,相对于电动夹持器更加轻便,只需增加空气压缩机作为动力源。同时气管应做好保护措施,避免在套杯作业中因气管漏气而发生危害事故。

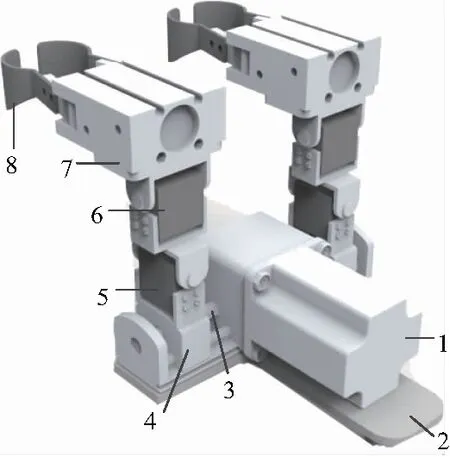

图6为夹取系统优化方案,采用气动夹持器代替电动夹持器,可以更好地适应上述复杂环境对夹持器的影响,提高产品的使用寿命。图7为改进后的末端执行器模型图。

图6 夹取系统优化方案

1—伺服电机;2—底板;3—丝杠;4—丝杠滑块;5—纵向角度调节舵机;6—横向角度调节舵机;7—气动夹持器;8—弹性夹片。

3 运动学分析

3.1 运动学D-H法

D-H法的基本思想是通过坐标系建立相邻杆件之间的关系,并以四阶齐次矩阵的形式进行表示,从而建立运动学方程[8],相邻杆件齐次矩阵如下:

(1)

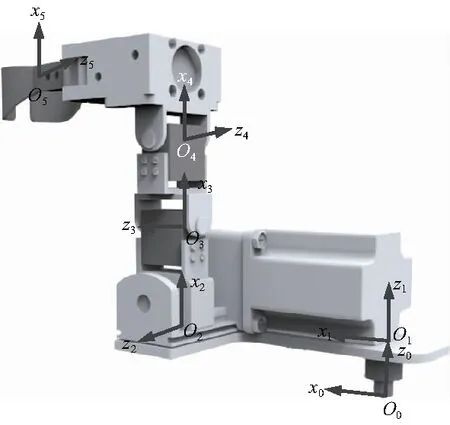

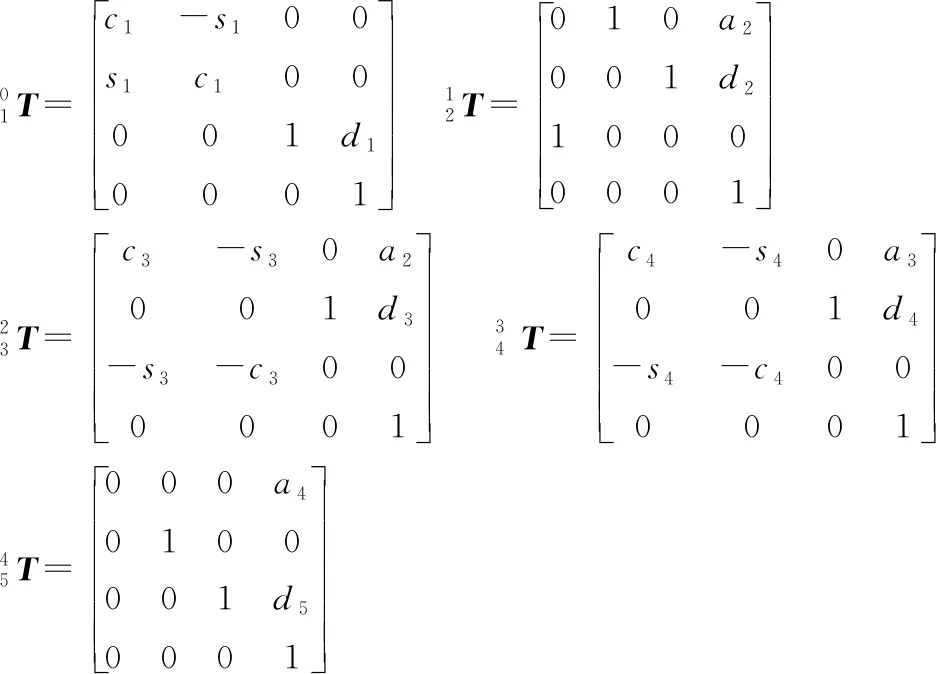

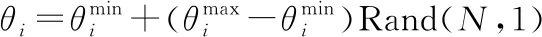

3.2 末端执行器正运动学分析

末端执行器的三维模型,描述末端执行器各个关节位置关系建立末端执行器单侧各连杆坐标系,如图8所示。通过坐标齐次变换建立相邻连杆坐标系的位置关系,再以矩阵形式表示。

图8 末端执行器单侧位姿坐标系图

由图7可知,末端执行器的位置和工作空间主要受底部丝杠滑轨运动滑块、运动副转角(转动副)等因素的限制。

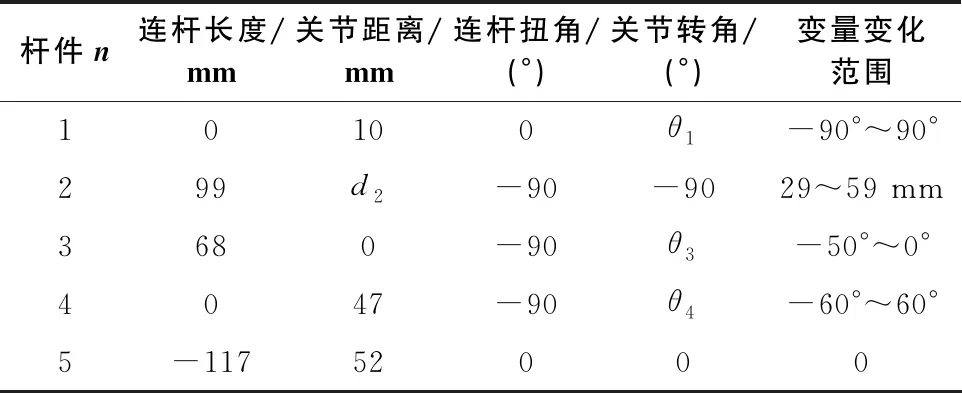

(2)

式中:di表示丝杠滑块在轨道上的位置;dmin和dmax分别表示轨道滑块的最小和最大距离的变化范围;θi表示各支链中旋转关节(转动副)的转角;θmin和θmax表示转动副的最小和最大转角。由图8可知,末端执行器两侧的夹持器相对称,只需对一侧求解即可。一侧的夹持器由1个移动关节和2个转动关节组成。杆件1绕坐标轴O的z0轴旋转θ1,绕x0轴旋转α1;杆件2沿坐标系1的z1轴平移d2;杆件3绕坐标轴2的z2轴旋转θ3,绕x2轴旋转α3;杆件4绕坐标轴3的z3轴旋转θ4,绕x3轴旋转α4;杆件5沿坐标系4的z4轴平移52 mm;坐标系5在夹片的中心位置。根据图9建立的末端执行器单侧位姿坐标系图及设计参数建立D-H参数表,如表4所示。

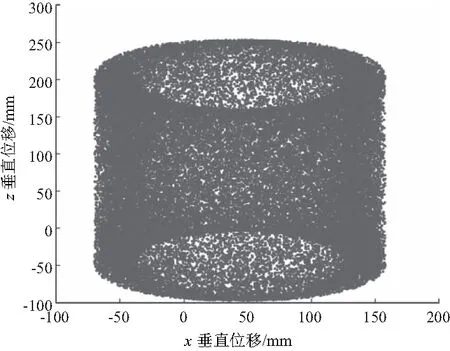

图9 末端执行器三维工作空间

表4 D-H参数表

式中:cn=cosθn;sn=sinθn。

[noap]

(3)

式中:矩阵前3列表示末端执行器工作时的姿态;第1列为法向矢量;第2列为方位矢量;第3列为接近矢量;最后一列表示末端执行器夹持奶杯的工作位置。

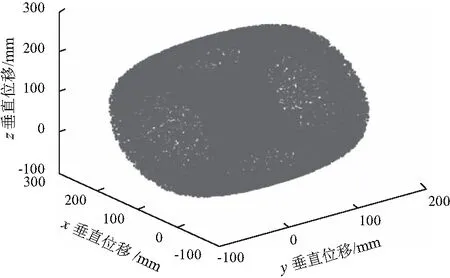

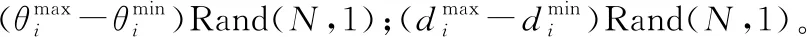

3.3 末端执行器工作空间分析

(4)

(5)

图10 末端执行器二维xOz工作空间

已知中国和史坦牛乳房的形体姿态特征,乳头间距范围为8~12 cm;乳头长度范围为6.5~8.5 cm;乳头直径范围为2.0~2.5 cm。由图9、图10得到的数据可知,挤奶机器人在进行挤奶工作时,末端执行器的执行位能实现对不同牛乳房位姿全覆盖,满足挤奶作业要求。

4 结语

1)本文运用TRIZ理论中的因果分析法和矛盾矩阵及物-场模型对现有的挤奶机器人末端执行器进行分析,得出了一种新型气动式自适应双夹持的末端执行器,该执行器具有双夹持和微调节功能,满足了不同牛乳房间距和位姿的调节要求,提高了末端执行器的适应性和挤奶工作效率。

2)利用MATLAB仿真证明挤奶机器人末端执行器工作范围满足要求,验证了结构设计的合理性。