基于数字孪生的减速器仿真系统建模与分析

张永春,林木,唐继武

(大连海洋大学,辽宁 大连 116000)

0 引言

中国制造2025明确指出将信息化与工业化深度融合是促进制造业创新发展的核心任务。通过数据的互联互通,实现分布、异构制造资源与制造服务的动态协同联动及决策优化,已成为制造业发展的趋势[1]。数字孪生系统(digital twin system)的出现与应用是信息化与工业化深度融合过程中的一个关键技术。

“digital twins”(数字孪生)一词最早出现在2003年美国密歇根大学的GRIEVES M教授的一次课程中,并逐渐将其定义为包括实体产品、虚拟产品以及二者间连接的数字化系统[2]。数字孪生可以创建出数字化的物理对象虚拟模型来模拟其真实行为[3]。数字孪生系统可以结合产品制造、产品设计、产品服务、产品质量与数字技术,实现虚拟产品数据对真实产品生产过程的实时反馈,从而提高产品的综合竞争力[4]。

数字孪生系统通常在对机械零件质量及安全性能具有较高要求的应用场景下使用较多,比如在航空航天工业,GLAESSGEN E等[5]建议设立对应美国宇航局的航空器的数字孪生系统,满足其在保证较低质量较高载荷的同时能够实现较长的设备寿命。TUEGEL E J等[6]建议可通过追踪航空器数字孪生系统中的结构和温度响应误差实现优化航空器设计的目的。

数字孪生现已集成在大数据技术及基于模型的系统工程中。TAO F等[7]提出数据驱动的智能制造技术是数字孪生系统的重要组成部分,并且数据驱动的产品数字孪生建模方法可以为产品整个生命周期提供详细的信息。UHLEMANN T H J等[8]建议数字孪生系统可用于获取产品制造过程的实时数据流,并通过相关模块对其进行分析。

当前,航空航天、医疗、汽车以及制造行业,研究人员基于数字孪生技术实现了行业创新[9]。在机械工业中实现数据、模型和算法的集成管理,充分利用数字孪生技术的优势,实现数字仿真、预测、分析和控制已成为推动机械工业发展的重要研究课题。本文将减速器作为研究对象,讨论数字孪生环境下相关算法的改进和实现。

当前,减速器数字建模仅包含了零件制造过程中产生的几何表面缺陷,不包括诸如特征配准限制和物理特性之类的信息。这种数字模型虚拟装配的仿真结果与实际装配有很大不同。为了进一步提高装配模拟的准确性和真实性,本文提出基于一种融合多层次信息的表达方法。该方法集成了数字孪生装配模型,考虑到后续装配的减速器零件形状、位姿、物理等方面的影响,生成与真实物理减速器零件完全匹配的减速器零件数字孪生体,从而构建与真实减速器完全映射的数字化装配模型。

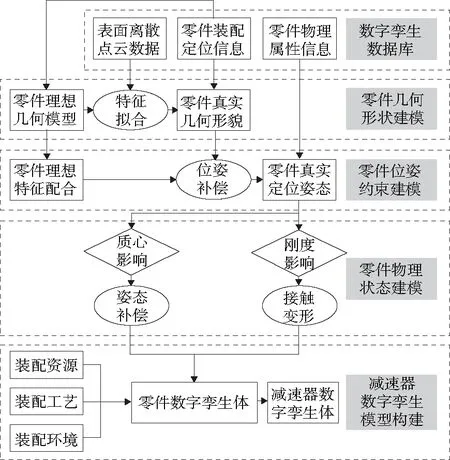

首先,如图1所示,从真实的减速器零件中收集独特的离散点云、配准元素、质心位置和其他信息,并将它们分为几何形状平面、姿势约束层和物理状态层以分配减速器属性构造零件的层次模型,实现面向装配的减速器零件特征完整属性的表述。其次,针对不同层次进行逆向建模,包括基于多项式拟合和离散余弦变换的几何形状建模、基于元素特征配准的位姿约束建模、基于接触变形的物理状态建模,从而获取包含真实信息的减速器零件数字孪生体。在减速器零件数字孪生体基础上,将资源、技术和环境信息整合到组装过程中,以针对不同应用场景搭建减速器装配孪生体框架。

图1 减速器定型、定位、定态数字孪生体构建流程

1 减速器零件数字孪生模型建模

1.1 减速器零件信息层次化模型构建

减速器零件制造过程中的信息主要分为两大类:精度规范和材料特性。前者由公差类型、公差值、精度等级等参数确定,后者则由材料名称、编号、力学性能等组成,它们共同决定了减速器零件在装配过程中的性能。

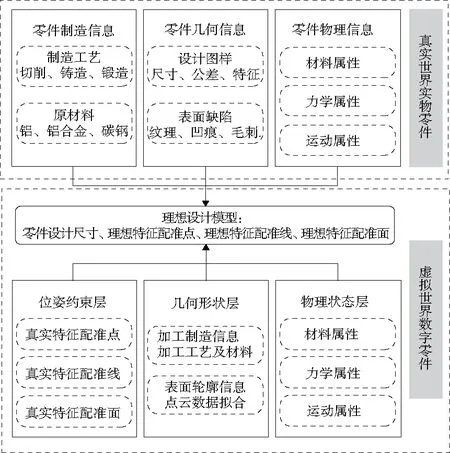

减速器零件孪生体包括了真实世界中的实物零件和虚拟世界的数字零件两部分。图2为根据减速器零件信息在装配过程中的表现形式,将虚拟环境中数字模型划分为多个层次并与理想设计模型叠加后实现对真实减速器完整信息状态的反映,最终与真实减速器映射构成减速器孪生体。

图2 虚实映射数字孪生体层次化模型

减速器的真实实物零件包括了零件制造信息、几何信息和物理信息,涵盖减速器零件加工成型的整个过程。减速器零件制造信息主要包括制造工艺(切削加工、锻造、铸造、冲压等)和原材料(碳钢、铝合金、铝、碳纤维等)。减速器零件由几何信息(设计尺寸、设计公差等)和实际表面轮廓(包括纹理、凹痕、毛刺、擦伤等)构成。减速器零件物理信息包括减速器零件材料属性、力学属性和运动属性三个方面,其中材料属性包括弹性模量、密度、泊松比等本征属性;力学属性包括屈服强度、抗压强度、抗拉强度、剪切强度等集合、弯曲强度、材料刚度和不同受力类型;运动属性包括速度、质心位置、加速度、动量等元素。

减速器在虚拟世界中数字零件包括实物零件信息及在真实世界无法显现的特征和约束元素,同时它与实物减速器零件通过关联关系相互映射,主要包括以下四部分内容。

1)理想设计模型:根据设计图确定的理想CAD模型,包括数字减速器零件的理想设计尺寸、理想配准区域、理想配准线和理想配准点等。这些信息从减速器零件的图样获取。

2)几何形状层:主要包含有关加工和制造数字压制零件的信息以及有关表面轮廓的信息。前者由零件加工方法、零件加工特征、特征公差类型与实际零件生产过程相对应的特征公差值组成,主要通过制造物理零件和几何信息获得;后者表示为数字零件的表面轮廓和理想位置之间的变化程度。这可以是简单的更改,例如相对于名义特征的位移和旋转,也可以包含多个凸起和凹陷。非光滑表面(包括具有部分表面扫描的离散点云,特征的上限和下限误差量以及其他信息)由物理零件的几何信息确定。

几何形状的元素与形状平面之间的关系基于数字减速器零件的局部特征尺寸,其相对应的唯一缺陷类型和公差值以及最大和最小极限值的误差范围零件必须在特征设计公差域中的离散点与邻近点集(即特征点的邻近点集)之间存在约束关系,从而避免了由于特征点的变化而引起的变化,以保证数字零件特征的连续性。

3)位姿约束层:包括数字零件的特征配准面、配准线、配准点等配准元素信息。配准面是零件相互定位的主要依据,一般由装配结合面或辅助结合面构成;配准线包括零件边侧线或轴、孔特征的轴线;配准点表示二者装配完成的最终零件装配位置。以上三种配准元素信息均可通过分析实物零件的几何信息获取。数字零件之间的组装连接方法是通过基本的匹配形式(例如两点重叠)进行组合的,以便在参考零件固定之后确定要组装零件的定位姿势。与理想设计模型的配准信息不同,姿势约束层和几何形状平面之间以及内部存在元素关联。例如,数字零件的特征登记区域根据相应的离散特征进行调整,并考虑到姿势约束、基于零件的实际缺陷轮廓、装配姿势可以补偿的点。

4)物理状态层:包括从收集物理信息和对物理零件进行分析而获得的减速器零件的材料性能、力学性能和运动性能三个主要部分。在物理状态层和其他层元素之间存在关联关系,重力与内在属性密度和零件尺寸计算出的体积有关;质心的位置主要取决于零件的形状和材料的均匀分布,这会影响装配过程中零件的平衡;零件的刚度与支撑方法和零件的形状密切相关。

1.2 减速器零件特征信息评定

减速器零件表面特征点必须全部在公差设计间隔内。因此,有必要计算每个点与理想特征的距离,将样品点云的测量误差与设计公差进行比较,并评估零件是否符合设计规范。

将减速器零件扫描点云与CAD设计模型对应,然后使用功能识别软件将两者还原到最接近的状态。零件表面的理想特征形状相对规则为沿着特征的边缘确定特征坐标系,并且函数f(x,y,z)=0用于表示理想特征区域。打破离散点和理想特征之间的位置关系。如果离散点低于理想特征,则它与理想特征之间的距离将记录为负值,即

减速器零件表面上的实测误差是离散点与连续特征的最大和最小距离之差,将其与设计公差T相比较,以评估零件是否符合标准:

1.3 减速器零件特征数据拟合

对于可以认为是在特定方向上拉伸的减速器零件表面特征,使用线性误差描述表面形貌有助于降低计算复杂度。根据零件真实特征信息的层次模型,获得拉伸零件表面线特征离散点云的实际测量数据,并采用最小二乘法对测量点进行多项式拟合重建与实际形状相对应的连续曲线函数最接近零件表面。记零件表面线特征扫描获取的离散点云集合为Qi(xi,zi),通过在i=1,2,…,n处扫描的零件表面特征,用拟合连续函数f(x)和所有离散点差值的二范数来评价拟合程度好坏,表示为

若f(x)=a0+a1x+…+amxm为多项式取最小值时,称f(x)为离散点云的最小二乘拟合多项式。将拟合曲线与离散点的二范数平方值记为e,即

由于e是多项式系数{a0+a1+…+am}的多元函数,求e最小值可以通过对ak求偏导,即:

当k取0~m中正整数时,上式可以用矩阵形式表达如下:

依据零件设计要求进行多项式阶数m的设置,可以得到多项式系数组合唯一解,继而获取最接近真实线特征的零件几何形状。

若减速器零件曲线特征所有控制点的坐标矩阵记为C,它与系数矩阵M以及采样点坐标矩阵B存在关系M·C=B。一般情况下M不是方阵,为了求解控制点坐标矩阵C,需要在等式两侧同时左乘矩阵MT,并定义方阵N=MTM,得到控制点矩阵C表达式:

C=N-1·MT·B

将离散点与拟合连续函数f(x)差值的二范数‖f(x)-Q‖2和扫描点云平方根的商定义为重构误差系数λ如下:

上式描述了拟合连续函数f(x)与离散点之间的一致性程度,故将其作为拟合误差的评定方法。当λ=0时,函数f(x)经过所有离散点拟合效果为最好。

2 减速器装配数字孪生系统框架及实现

2.1 系统框架结构

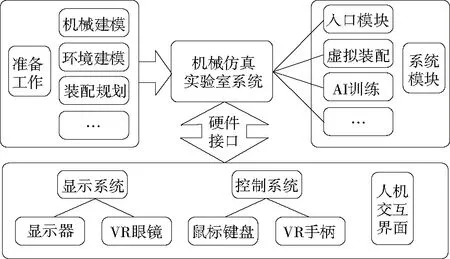

基于数字孪生技术开发机械减速器仿真系统的过程,首先需使用3D建模软件构建机械减速器及实验平台环境的仿真模型,然后通过程序添加诸如“场景漫游”、“碰撞检测”、“交互界面”等功能的交互系统,以便实现在仿真实验平台中以第一人称视角观察各种机械,实现沉浸式交互,系统框架结构如图3所示。

图3 系统框架结构

2.2 减速器数字孪生建模

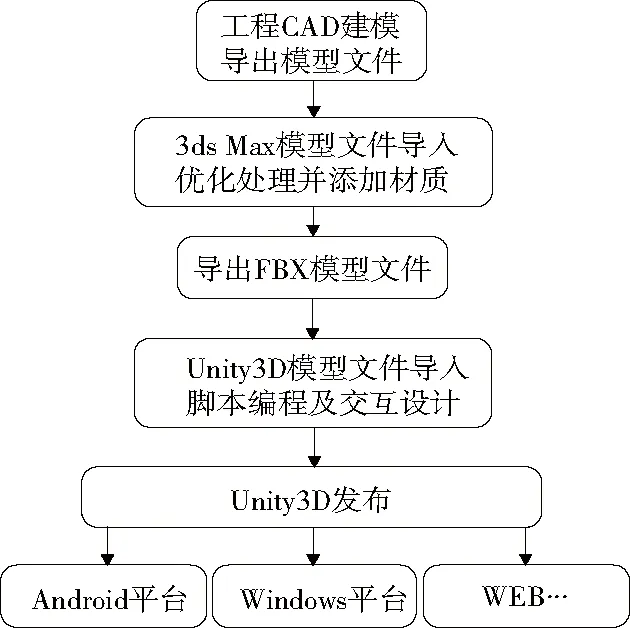

在创建减速器数字孪生模型过程中,模型中的相关信息必须符合生产规范,这有助于模型编程和软件之间的导入和导出,构建流程如图4所示。

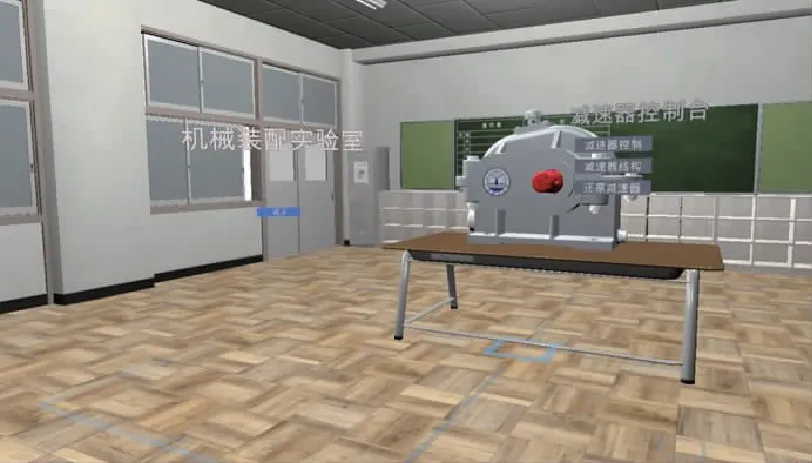

图4 实验室建模及环境构建流程

在对减速器进行建模之后,还需要将纹理贴图分配给相应的模型,最后将零件模型打包以FBX格式导出。需要注意的是,模型在导出过程中要将模型y轴设置为向上,这样可以避免对应模型贴图丢失。使用Unity3D引擎创建一个新项目,并将从3ds Max导出的模型导入项目中。同时,使用类似的建模技术和资源包(例如Unity3D引擎随附的Skybox)构建了实验室环境,图5为数字孪生虚拟实验室入口模块,由此可进入实验室的各个子模块。

图5 数字孪生虚拟仿真入口模块

2.3 减速器装配仿真系统功能实现

在Unity3D引擎,预装NVIDIA PhysX物理引擎,其可以实现各种可动连接的动态模拟。减速器零件之间的转动副多为旋转运动,因此零部件之间的连接主要是转动关节连接,并由固定连接实现机架部分的刚性连接。

为了在数字孪生仿真系统中实现减速器动力学的物理效果,可以使用内嵌于物理引擎的各种碰撞器组件。在减速器仿真实验系统的模型展示部分,通过脚本移位方法GameObject.transform.Translate()实现运动驱动,以实现零部件和虚拟装配体的动态展示。减速器虚拟装配必须真实反映机械减速器的实际装配工艺路线。为此,可以借助逻辑判断功能,使其实现符合真实逻辑的交互式动态控制。

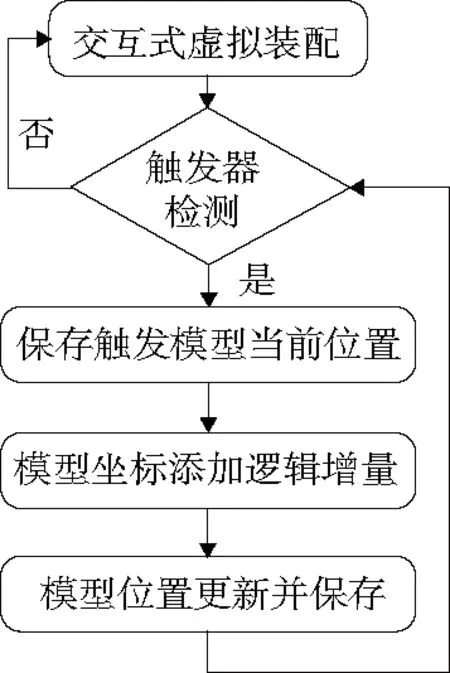

减速器虚拟装配的流程如图6所示。

图6 数字孪生虚拟装配流程

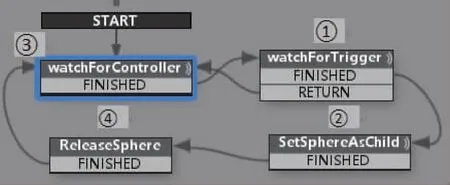

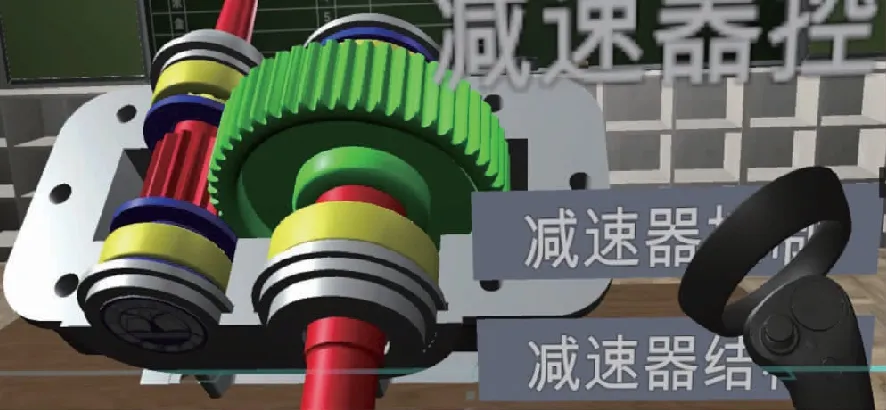

以实验室中的减速器为例(图7),为实现虚拟现实中对减速器部件的抓取功能,需要基于图8所示具体流程编程实现。

图7 数字孪生减速器仿真模块

图8 手柄抓取物体逻辑流程图

图8中,由action“Trigger Event”检测手柄是否接触减速器部件,若手柄接触部件,则由“FINISHED”Event进入下一状态,手柄若扣动“扳机”,则进入抓取状态,若手柄退出被抓取物体,则退回初始。状态②实现了手柄对部件的抓取,状态④恢复了被抓取物的物理状态。最终实现如图9所示的实验室临场交互功能。

图9 数字孪生虚拟仿真临场交互

3 结语

本文通过对减速器零件真实数据进行采集和处理,构造零件信息的层次化模型,分别针对几何形状、位姿约束和物理状态三层信息进行逆向建模,获取与真实零件互相映射的数字孪生体。在此基础上融合装配过程中的资源层、工艺层和环境层实时数据,提出了产品装配数字孪生体的表达方法,并最终构建了减速器数字孪生仿真系统。该方法与现有解决方案相比,在方便性和交互性方面都有了不同程度的改进与提高。