油液监测黏度传感器的误差补偿校正

王普健,苏会杰,曹泽辉,林强,王凯

(1.江苏徐工工程机械研究院有限公司,江苏 徐州 221004;2.高端工程机械智能制造国家重点实验室,江苏 徐州 221004;3.徐州徐工挖掘机械有限公司,江苏 徐州 221004)

0 引言

油液在线监测是对机械设备进行原位实时体检的技术[1],借助于传感器、油路及数据传输、处理、诊断模块,对油液性能指标、污染和磨损进行远程监测诊断,提出维护决策[2-3]。传感器作为在线监测的核心,能够采集可靠性数据,针对不同监测对象,可以分为黏度、水分、污染度和磨粒在线监测传感器[4-8]。由于设备润滑主要靠润滑油膜起到抗磨、减摩的作用,润滑油黏度过大或过小都将导致润滑油性能下降[9-10]。黏度是能够反映油品内部分子间摩擦力,衡量油品润滑能力的重要指标,通过监测油液黏度能够及时反映油液质量状态及剩余寿命。

油液黏度在线监测传感器能够实时采集黏度数据,主要通过监控油液的黏度变化进行诊断。但在实际使用过程中,其准确性会受到诸多因素的影响,如传感器自身材质、工艺,标定传感器设置的场所并非理想环境,传感器测试位置的压力、振动等,仍然与离线式实验室分析设备存在偏差,无法准确反映实时的油液状态,也会影响对油液实时状态的诊断。针对于传感器存在的测量误差,通常可以从硬件和软件两方面进行优化:硬件方面,对传感器的结构、材料、参数设计进行改进[11-12];软件方面,借助于数据处理进行校正,如误差补偿法、曲线拟合法、神经网络等[13-15]。软件补偿法比硬件补偿法校正精度更高,成本更低,且简单实用。本文采用误差补偿模型对黏度传感器进行研究。

1 黏度传感器试验设计

1.1 传感器选型

为保证实验的准确可靠,选择两种不同型号黏度在线监测传感器A和B。A型传感器内置压电谐振MEMS传感器单元,金属弹片结构。当传感器置于匀强磁场中并且激励线圈中通入交流电时,金属弹片受到交变的电磁力,并以交流电的频率开始发生往复振动,改变交流电的频率至某一频率时,金属弹片在待测油液中发生谐振,根据此谐振频率和品质因子,即可计算出待测油液的黏度[16]。B型传感器同样采用压电谐振原理,但是为音叉结构。测量音叉在待测油液中的谐振频率和等效电阻,在获得精确的油品密度后即可求得油液黏度[17]。其相关技术指标如下表1所示。

表1 黏度在线监测传感器技术指标对比

1.2 油液实验室分析测试

为了对两种型号黏度在线监测传感器进行验证,本文选用SAE 10W液压传动油作为实验对象,分别采用实验室离线式检测设备及黏度在线监测传感器对同一种油液进行黏度测试,对比分析测试结果,并对黏度传感器测试数据进行误差校正,解决目前存在的问题。

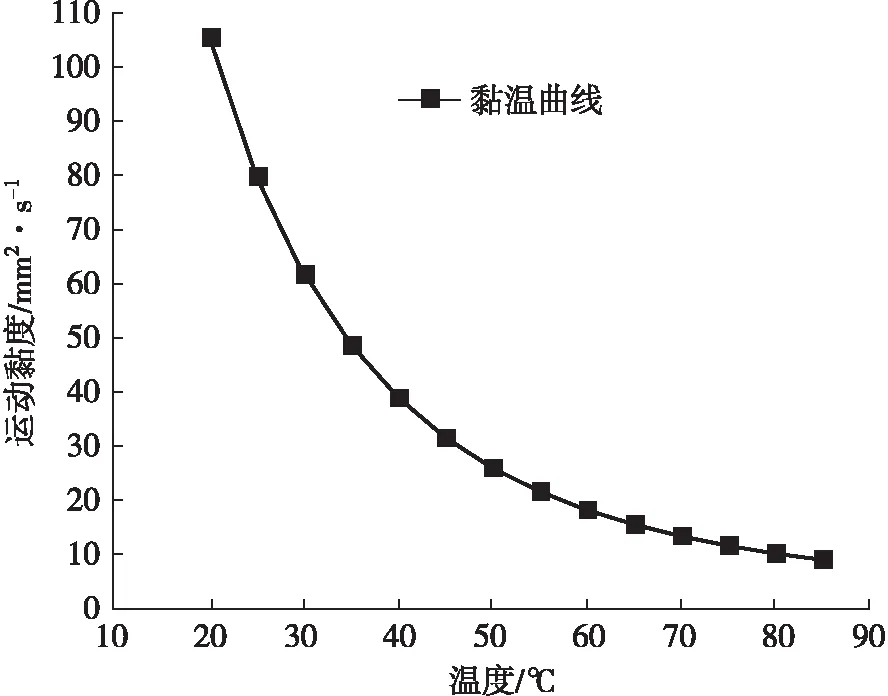

结合实际工况下油液的工作温度为20~85 ℃,借助实验室黏度仪对SAE 10W液压传动油新油进行梯度升温黏度测试,温度梯度为5 ℃,采用NB/SH/T 0870-2013标准测试油液在不同温度点下的黏度值,并通过曲线拟合得到油液黏温曲线。

1.3 黏度传感器测试

为验证黏度在线监测传感器油液测试情况,搭建试验测试系统,包括黏度传感器、直流稳压电源、数据采集装置、恒温水浴加热装置、盛油杯等,黏度传感器测试装置图如图1所示。通过对油液进行水浴加热试验,利用传感器采集油液不同温度下黏度数据,并将黏度在线监测传感器测试结果与黏度仪测试结果进行对比。

图1 黏度传感器测试装置图

2 油液黏度测试结果

2.1 实验室测试分析结果

对测试结果进行计算可得到SAE 10W液压传动油黏温方程为:

lglg(v+0.6)=9.331192-3.65865×lg(T+273)

(1)

式(1)中v(mm2/s)为油液在温度T(℃)下的运动黏度。

SAE 10W液压传动油黏温曲线如图2所示。

图2 SAE 10W液压传动油黏温曲线

2.2 黏度传感器测试结果

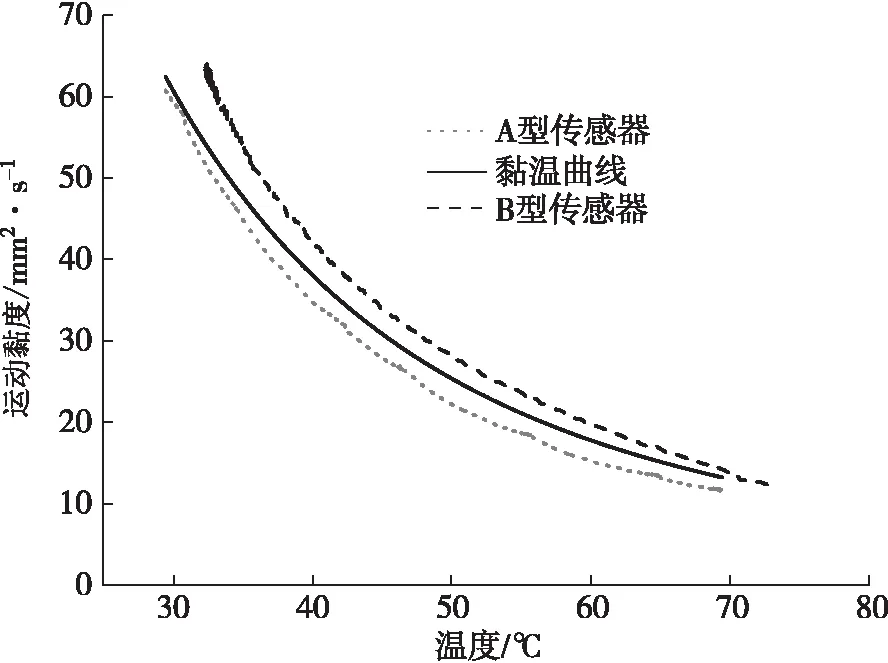

黏度传感器与黏温曲线对比如图3所示。

图3 黏度传感器与黏温曲线测试对比

3 黏度传感器测试误差分析及校正

从图3可以看出两种型号传感器对SAE 10W液压传动油进行监测,油液黏度均存在较好响应性,但均与油液实际黏温特性存在一定偏差。为进一步验证传感器测试准确度,对偏差进行分析,结果如图4所示。

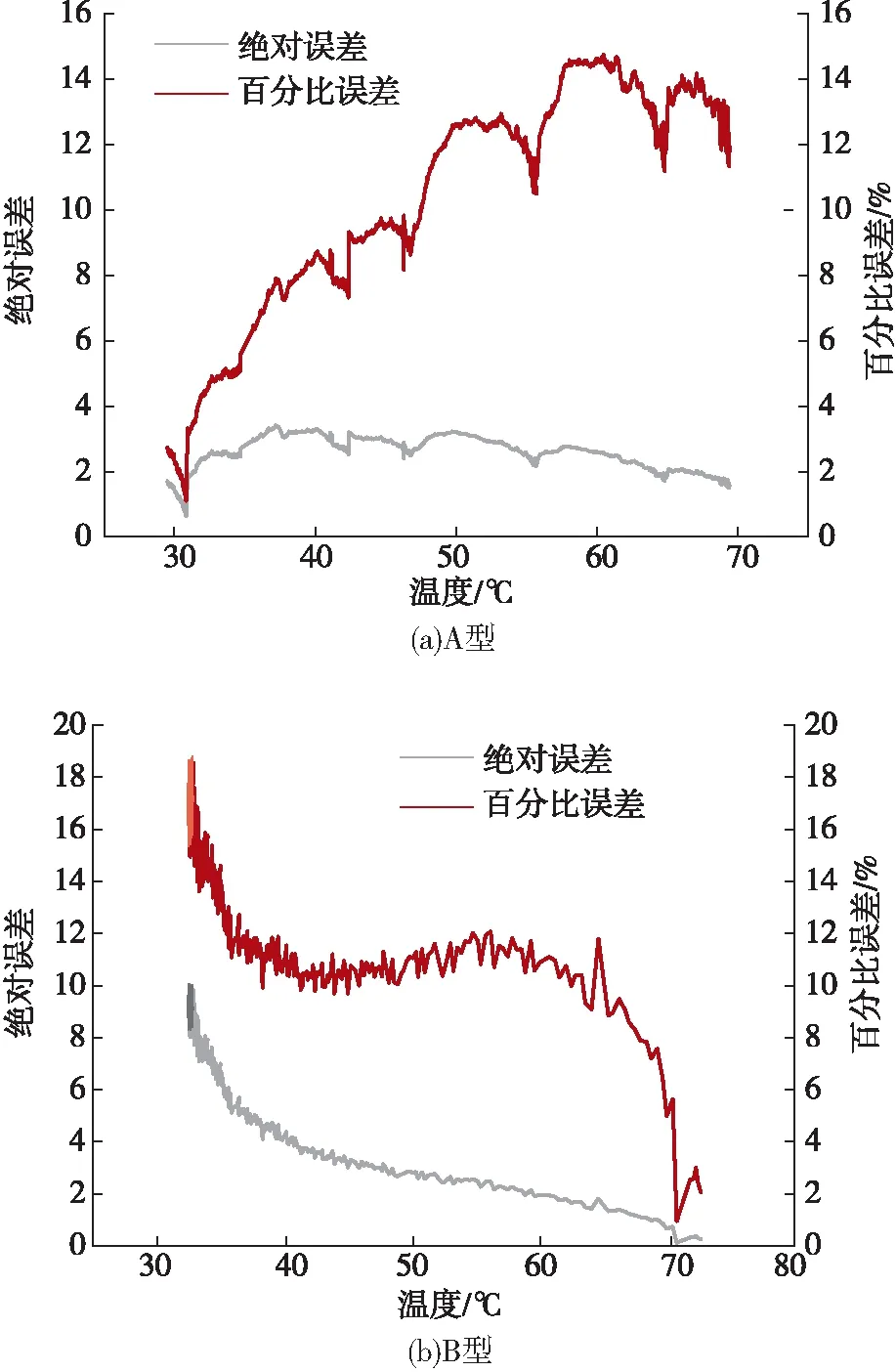

图4 两种型号传感器测试误差曲线

从图4可以看出,A型传感器的绝对误差相对较小,且稳定在2.25 mm2/s,B型传感器的百分比误差在较大温度范围内稳定在10%左右,针对上述误差曲线对比图,考虑对传感器黏度测试结果进行误差校正,针对两种检测原理有差异的传感器的不同测试偏差结果,采用不同的误差补偿模型进行校正,具体方法如下:

(1)A型传感器

结合误差曲线,对A型传感器黏度测试结果进行绝对误差补偿,利用如下补偿模型:

KV=kv+MAE

(2)

式(2)中KV为A型传感校正后在各温度点下的运动黏度,kv为传感器在各温度点下测试的运动黏度实测值,MAE为传感器与黏度仪测试结果平均绝对误差,其中A型传感器平均绝对误差为2.25 mm2/s。

(2)B型传感器

结合误差曲线,对B型传感器黏度测试结果进行百分比误差补偿,利用如下补偿模型:

KV=kv×(1-MAPE)

(3)

式(3)中KV为B型传感校正后在各温度点下的运动黏度,MAPE为传感器与黏度仪测试结果平均百分比误差,其中B型传感器平均百分比误差为15.89%。

采用上述两种不用误差校正模型对两种型号传感器进行校正,校正后的黏度测试曲线如图5所示。

图5 校正后黏度传感器与黏温曲线测试对比

从图5可以看出经过误差补偿后两种型号传感器测试准确性明显提升,与实验室密度仪测试结果更加接近,校正前后误差对比结果如表2所示。

表2 黏度传感器校正前后误差对比表

经过误差校正后,A型黏度传感器测试运动黏度平均绝对误差降低至0.48 mm2/s,平均绝对百分比误差降低至1.93%,B型黏度传感器测试平均绝对百分比误差降低至4.49%,运动黏度平均绝对误差降低至2.36 mm2/s,可以发现经过误差校正后两种型号黏度传感器测试结果与离线式检测结果误差可以控制在5%以内,该误差校正模型对于提高传感器测试准确度行之有效。

4 结论

(1)两种检测原理有差异的黏度在线监测传感器的运动黏度测试结果与离线式实验室检测结果存在一定偏差,A型黏度传感器的平均绝对百分比误差为9.55%,B型黏度传感器的平均绝对百分比误差为15.89%;

(2)通过不同的误差补偿模型对黏度测试结果进行误差校正,校正后A型黏度传感器的平均绝对百分比误差降低为1.93%,B型黏度传感器的平均绝对百分比误差降低为4.49%,使黏度在线监测传感器测试结果与离线式实验室测试结果误差缩小至5%以内。通过不同的误差补偿模型校正可以有效提升在线监测传感器测试准确度,能够更加准确判断设备是否存在故障并预估油液剩余使用寿命,实现更好的维护计划、调度和早期干预,可以有效降低维护成本。