亲油性纳米Fe3O4的制备及其在含油污水处理中的研究*

迟佳龙

(黑龙江省化工研究院,黑龙江 哈尔滨 150078)

含油污水是工业生产和日常生活过程中排出的含油类物质的废水的统称。含油污水中所含的油类物质包括天然石油、石油产品、焦油及其分馏物,以及食用动植物油和脂肪类。目前,含油废水的处理方法很多,常见的有盐析法、絮凝法、浮选法、粗粒化法、膜分离法、吸附法和生物法等[1-3]。纳米Fe3O4具有粒径小、比表面积大、在其表面包覆上不同的官能基团使其体现出不同的性能,且其本身具有的反尖晶石结构和超顺磁性,为含油污水处理提供了新的途径。近年来,有关纳米Fe3O4在含油污水处理上的应用报道越来越多[5,6],说明纳米Fe3O4在含油污水处理上越来越受到人们的关注和重视。制备纳米Fe3O4的方法有化学共沉淀法、机械研磨法、溶胶-凝胶法、水热法等等[4],其中化学共沉淀法具有制备条件简单、粒径容易控制等优点,是目前主流的制备方法。

本文采用化学共沉淀法制备纳米Fe3O4,并对制备的亲油性纳米Fe3O4在不同条件下除油性能进行分析。

1 实验部分

1.1 试剂及仪器

Fe2SO4·7H2O(AR国药集团化学试剂有限公司);FeCl3·6H2O(AR国药集团化学试剂有限公司);NH3·H2O(AR汕头西陇化学试剂有限公司);油酸(AR上海阿拉丁试剂有限公司)。

DJ1C-60型增力搅拌器(江苏大地自动仪器厂);B-260型恒温水浴锅(上海亚荣生化仪器厂);SHZ-D不锈钢型循环水真空泵(邦西仪器科技有限公司);DHG-9030A型鼓风干燥箱(上海精宏实验设备有限公司);Y500型X射线衍射(丹东奥龙射线仪器有限公司);FTIR-650型傅里叶红外光谱仪(天津港东);JM-1型振动样品磁强计(中科院物理研究所);OIL450红外测油仪(华夏科创)。

1.2 实验过程

1.2.1 制备亲油性纳米Fe3O4采用化学共沉淀法制备纳米Fe3O4。参考课题组之前实验记录与文献[7]称取55g FeSO4·7H2O,称取100g FeCl3·6H2O,分别用100mL蒸馏水溶解,然后将上述两种溶液在一个烧杯中混合。在另一烧杯中加入150mL的NH3·H2O搅拌状态下迅速倒入混合溶液。快速搅拌5min后升温到85℃,用油酸调节pH值至9。持续搅拌10min后,放在磁铁上沉淀10min,倒出上层清液,再往沉淀层倒入100℃蒸馏水,搅拌均匀,抽滤,反复用100℃蒸馏水清洗5次,烘干即得黑色纳米Fe3O4样品备用。

1.2.2 亲油性纳米Fe3O4处理含油污水 参考之前的实验数据和文献[8]将8g Fe3O4研磨粉碎,分次投入到含油量为86.7mg·L-1的10L含油污水中,以一定的温度,一定的搅拌速度,搅拌一定时间,以处理含油污水,然后将处理后的污水通过以一定电流的电磁场沉淀后,分析处理后的含油污水的含油量。

2 结果与讨论

2.1 亲油性纳米Fe3O4的表征

2.1.1 纳米Fe3O4的TEM分析 取1.2.1步骤实验样品,采用透射电子显微镜对纳米Fe3O4进行分析。实验结果见图1。

图1 纳米Fe3O4的TEM图Fig.1 TEM diagram of nano Fe3O4

图1 为纳米Fe3O4在透射电子显微镜的分辨率为50nm(a)、5nm(b)下的形貌和TEM的衍射图(c)。从图1中可以看到,纳米Fe3O4的粒子和粒子之间的间隔非常清晰,未发生大面积团聚现象,纳米Fe3O4粒径非常的均匀,纳米Fe3O4的粒径基本在10~20nm之间,磁矩排列整齐,纳米Fe3O4粒子基本上呈现球型或者是多边形。从TEM的衍射图花样可以看出,纳米Fe3O4为多晶结构。

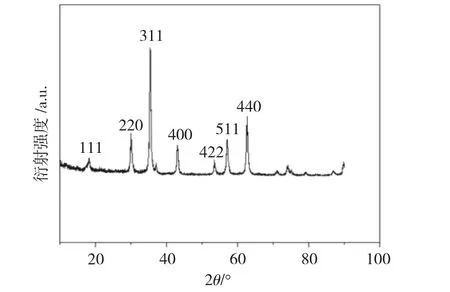

2.1.2 纳米Fe3O4的XRD分析

由图2可知,纳米Fe3O4在XRD谱图上18.36°,30.13°,35.02°,42.74°,53.62°,57.18°,62.37°处有着非常明显的衍射峰,峰值分别为(111),(220),(311),(400),(422),(511),(440)。通过对比Fe3O4标准图谱(JCPDS19-0629卡),其晶体结构为反尖晶石结构,其他干扰衍射峰值很小,表明其晶体纯度较高。

图2 纳米Fe3O4的XRD图Fig.2 XRD diagram of Fe3O4 particles

2.1.3 纳米Fe3O4的FT-IR分析

由图3可知,在2925和2840cm-1处为-CH2-的吸收峰,2260cm-1处为积累双键吸收峰,在1633cm-1处为C=C的吸收峰,1420cm-1处为-COO-的漂移吸收峰,纳米Fe3O4的Fe-O键的红外特征吸收峰在590cm-1,它的峰高最高,且红外特征最明显。通过FT-IR谱图对比,油酸和纳米Fe3O4之间存在化学键[6],纳米Fe3O4已经被油酸包裹修饰,具备了亲油性能。

图3 纳米Fe3O4的FT-IR图Fig.3 FT-IR diagram of Fe3O4 particles

2.2 亲油性纳米Fe3O4处理含油污水

2.2.1 反应温度的影响 按照1.2.2实验步骤,投入纳米Fe3O4的添加量定为8g,反应时间为20min,电流为2.0A,搅拌速度240r·min-1,反应温度从20℃开始到90℃,每升高10℃测量1次,计算除油率,分析反应温度对亲油性纳米Fe3O4处理含油污水除油率的影响。结果见图4。

图4 反应温度对除油率的影响Fig.4 Effect of reaction temperature on oil removal rate

由图4可知,70℃之前除油率随着温度升高而升高。这是由于温度低时,含油污水中一些油粒子不能被纳米Fe3O4紧密的吸附,在搅拌的过程中容易解脱吸附重新回到水中。当温度升高时,纳米Fe3O4可以越来越紧密的吸附水中的油分子,所以除油率也升高。当温度超过70℃时,包覆在Fe3O4表面的油酸由于温度过高,容易发生氧化、分解或聚合反应,吸附油分子能力就会减弱,除油率开始下降。综上,亲油性纳米Fe3O4处理含油污水最佳除油率温度应该为70℃。

2.2.2 反应时间的影响 按照1.2.2实验步骤,投入纳米Fe3O4的添加量定为8g,反应温度为70℃,电流为2.0A,搅拌速度240r·min-1,反应时间从0开始到40min,每隔5min测量1次,计算除油率,分析反应时间对亲油性纳米Fe3O4处理含油污水除油率的影响。结果见图5。

图5 反应时间对除油率的影响Fig.5 Effect of reaction time on oil removal rate

由图5可知,20min之前是随着时间的加长,除油率快速增高。这是由于时间短的时候,纳米Fe3O4还没有充分吸附水中的油粒子,所以,除油率比较低,随着时间的增加,纳米Fe3O4充分吸附水中的油粒子,所以除油率随着时间的增加而增加。到20min时,除油率达到最高。超过20min后,除油率随着时间增长逐渐降低,这是由于时间增加纳米Fe3O4的中Fe2+开始氧化,变成Fe3+形成Fe2O3,Fe2O3饱和磁化强度低,从而导致除油率的降低,但Fe3O4已经被油粒子包裹,变成Fe2O3速率较低,所以除油率降低的速率很慢。可见,亲油性纳米Fe3O4处理含油污水时,除油率最佳的时间为20min。

2.2.3 搅拌速度的影响 按照1.2.2实验步骤,投入纳米Fe3O4的添加量定为8g,反应温度为70℃,电流为2.0A,反应时间为20min,搅拌速度从0增加到480r·min-1,每增加60r·min-1测量1次,计算除油率,分析搅拌速度对亲油性纳米Fe3O4处理含油污水除油率的影响。结果见图6。

图6 搅拌速度对除油率的影响Fig.6 Effect of stirring speed on oil removal rate

由图6可知,随着搅拌速度的加快,除油效率提升明显,除油率增高,这是由于搅拌速度低时纳米Fe3O4接触水中的油粒子几率低,吸附油粒子的效率差,所以除油率就低。随着搅拌速度的增加,纳米Fe3O4与水中的油粒子接触几率增大,所以除油率逐渐提高。当搅拌速度达到180r·min-1时,除油率最高;当搅拌速度在180~300r·min-1之间时,除油率基本无变化;搅拌速度大于300r·min-1以后,随着搅拌速度的增加除油率开始降低,这是由于随着搅拌速度的增加,吸附好油粒子的纳米Fe3O4的碰撞几率增大,碰撞会使油粒子脱出纳米Fe3O4的吸附而回到水中,搅拌速度的加快,水中的油粒子会发生乳化,以致吸附效率降低,随之导致除油率的降低。综上,亲油性纳米Fe3O4处理含油污水除油率随着搅拌速度增加,呈现出180r·min-1前上升;180~300r·min-1基本持平,300r·min-1后略微下降的趋势。综合考虑,最佳除油率的搅拌速度为180r·min-1。

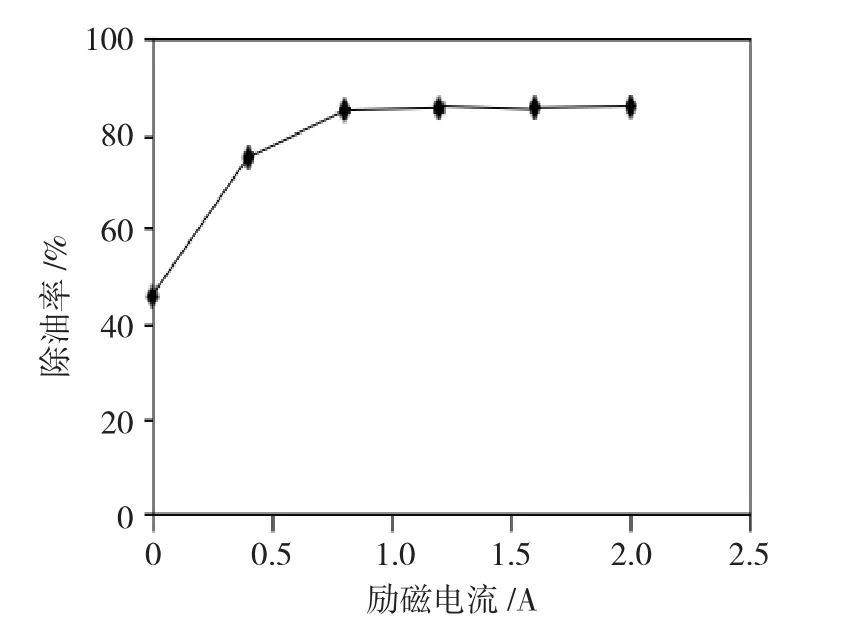

2.2.4 励磁电流的影响 按照1.2.2实验步骤,投入纳米Fe3O4的添加量定为8g,反应温度为70℃,反应时间为20min,搅拌速度为180r·min-1,励磁电流从0增加到2.0A,每增加0.4A测量1次,计算除油率,分析励磁电流对亲油性纳米Fe3O4处理含油污水除油率的影响。结果见图7。

图7 励磁电流对除油率的影响Fig.7 Effect of excitation current on oil removal rate

由图7可知,当励磁电流为0A时,仍有除油效果,这主要是磁絮凝自然沉降,但水中仍有大量的吸油颗粒。励磁电流小时,电磁铁产生的磁场很弱,磁场的吸引力不能使极小油颗粒的沉降,导致排出水时,水中油颗粒存在。当励磁电流为0.8~2.0A时,除油率基本无变化,这由于0.8A的励磁电流产生的磁场力已可以吸引全部的吸油颗粒,再加大励磁电流所产生的效果并不明显。综上,亲油性纳米Fe3O4处理含油污水除油率随着励磁电流增加,呈现前期上升到达0.8A后基无变化的趋势。最佳除油率在励磁电流为0.8A。

3 结论

采用化学共沉淀法制备的Fe3O4粒径均匀,尺寸已经达到纳米级别,具备亲油性,并且晶体纯度较高。在处理含油污水时最高除油率条件为:反应温度为70℃,反应时为20min,搅拌速度为180r·min-1,励磁电流为0.8A。在此条件下除油率为90.26%。