均匀性设计理念对循环流化床锅炉运行影响的分析

张双庆,董岩峰,李文军,王国武

(北京国电电力有限公司萨拉齐电厂,包头 014100)

0 引 言

循环流化床锅炉对燃料的适应性广,尤其在燃用煤泥、煤矸石、油页岩和生物质等劣质燃料具有煤粉锅炉无法比拟的优势。因循环流化床锅炉采用低温燃烧技术,热力型NOx生成量非常低,在锅炉原始NOx排放的控制上也优于煤粉锅炉。近些年,因为煤炭综合利用率的提高,可供应火电厂使用的优质煤炭越来越少,且价格越来越高,煤粉锅炉的市场份额和盈利能力受到排挤。煤洗选过程中产生大量的煤泥和矸石等劣质燃料,化工产生的焦炭和废气等也需要焚烧处理,而以上劣质燃料在循环流化床锅炉中均可燃烧。近些年国家环保要求提高,锅炉NOx排放控制力度加强,而循环流化床锅炉因采用低温燃烧技术,NOx原始排放比煤粉锅炉更低。基于以上因素,循环流化床锅炉在近些年得到大力的推广。以往循环流化床锅炉以低参数小型化炉型为主,污染物排放指标要求也比较宽泛,均匀性设计理念没有得到深入的应用。为进一步提高循环流化床锅炉的经济性和充分发挥低污染物排放的优势,循环流化床锅炉正在向大型化高参数的方向发展。锅炉向大型化发展之后,炉膛尺寸增大,同级受热面的布置区域变大,从燃烧侧和汽水侧均会出现偏差大的问题,为解决此问题,均匀性设计理念成为了大型化锅炉设计的核心思想。

1 均匀性设计理念在炉膛燃烧和传热设计中的应用

1.1 均匀性设计对燃烧效率的影响

保证较高的燃烧效率,是锅炉设计的核心思想之一。大型循环流化床锅炉炉膛尺寸增加,布风板尺寸变大,对入炉煤是否能充分燃烧提出了更高的要求。流化的均匀性对入炉煤的充分燃烧有决定性的影响。循环流化床锅炉密相区有足够的湍流状态下流化的床料,可使入炉的煤进行充分的加热和均匀的掺混,实现均匀燃烧。如床料流化不均匀,部分区域床料流化不均匀,造成入炉煤的堆积,会造成燃烧不充分,从而降低锅炉效率,严重的时候会造成床料结焦,直接影响锅炉运行可靠性。影响流化的均匀性,主要是布风板的布风均匀性和返料均匀性,进风方式的选取成为锅炉设计的一个重点。入炉煤的播散均匀性是影响燃烧均匀性的另外一个重要方面,入炉煤能均匀播散到整个床面,才能和流化的物料均匀混合,从而实现均匀燃烧。

1.2 均匀性设计对NOx原始生成的影响

循环流化床锅炉采用低温燃烧技术,燃烧温度约为850~900 ℃,在此燃烧温度下热力型NOx生成量很少,锅炉NOx排放主要由燃料型NOx决定。如果炉内布风不均匀,出现局部风量过大的现象,会使局部燃烧量过大,床温均匀性变差,出现局部高温点,使热力型NOx的生成量增加,影响到整个锅炉的原始NOx排放。

1.3 均匀性设计对炉内高温受热面屏间偏差的影响

炉膛内部流化均匀性、给煤均匀性和布风均匀性出现偏差,将直接使炉内内部烟气温度场和速度场出现偏差,而炉膛烟气从下向上流动过程中,横向混合能力有限,使炉膛内部不同位置的受热面出现热负荷偏差,受热面偏差作用于高温屏式受热面上,直接使同级受热面出现壁温偏差。锅炉在300 MW等级亚临界参数的中小型化和低参数阶段,因为锅炉炉膛面积较小,高温受热面布置区域比较集中,烟气侧产生的偏差不大,使受热面壁温偏差较小。因亚临界参数以下锅炉的主汽温度一般在540 ℃以下,即使出现温度偏差,也是在材料可承受的范围内,所以早期对于循环流化床锅炉烟气侧偏差的控制的重视程度不高。近些年,循环流化床锅炉发展到350 MW超临界和660 MW超超临界等级之后,因为锅炉整体尺寸放大,炉膛同一截面上的流场偏差也会变大且更难控制。同级受热面布置区域变大,且水冷壁由自然循环变为直流,不同区域的受热面热负荷偏差更难控制。因为超超临界锅炉主汽温度提高,使用材料的抗氧化温度余量变小,控制壁温偏差要求更加严格,控制烟气侧流场均匀性成为锅炉设计的重点。

1.4 均匀性在炉膛设计中的应用

炉膛内部燃烧和流化均匀性得到很好的控制,锅炉工质侧的偏差也会得到很好的控制。均匀性设计理念在炉膛设计中的应用主要体现在布风均匀性设计、给煤均匀性和排渣均匀性设计。

一次风进风方式对燃烧和流化都会产生很大影响,CFB锅炉的一次风进风方式有水冷风室中部多点进风、水冷风室单侧进风和两侧进风等多种方式,影响布风板静压分布,从而影响到布风板一次风的分布,使流化和燃烧出现不同程度的偏差。水冷风室两侧进风使布风板静压分布偏差大,布风板静压特性呈现中间高两端低的趋势,布风板中间的一次风量大,两侧风量小,直接导致中间床温高,NOx生成量大,同时使水冷壁相关区域热负荷升高,壁温偏差大。大型循环循环流化床一次风进风方式推荐水冷风室中部多点均匀进风,使布风板静压分布均匀,从而使一次风进风均匀,物料流化均匀,避免了布风板的局部高温,使水冷壁壁温更均匀,提高锅炉可靠性。

大型循环流化床锅炉的给煤方式采用前墙给煤方式,增加给煤口数量,使给煤沿锅炉宽度方向分布均匀。给煤口底部设置播煤风,使给煤在锅炉深度方向播散均匀,从而使燃烧均匀。采用后墙多点排渣方式,排渣口均匀布置,与给煤和返料布置方式结合,实现物料循环的均匀,使锅炉烟气侧均匀性更好,达到控制NOx和受热面偏差控制的目的。

2 均匀性设计理念在尾部烟道设计中的应用

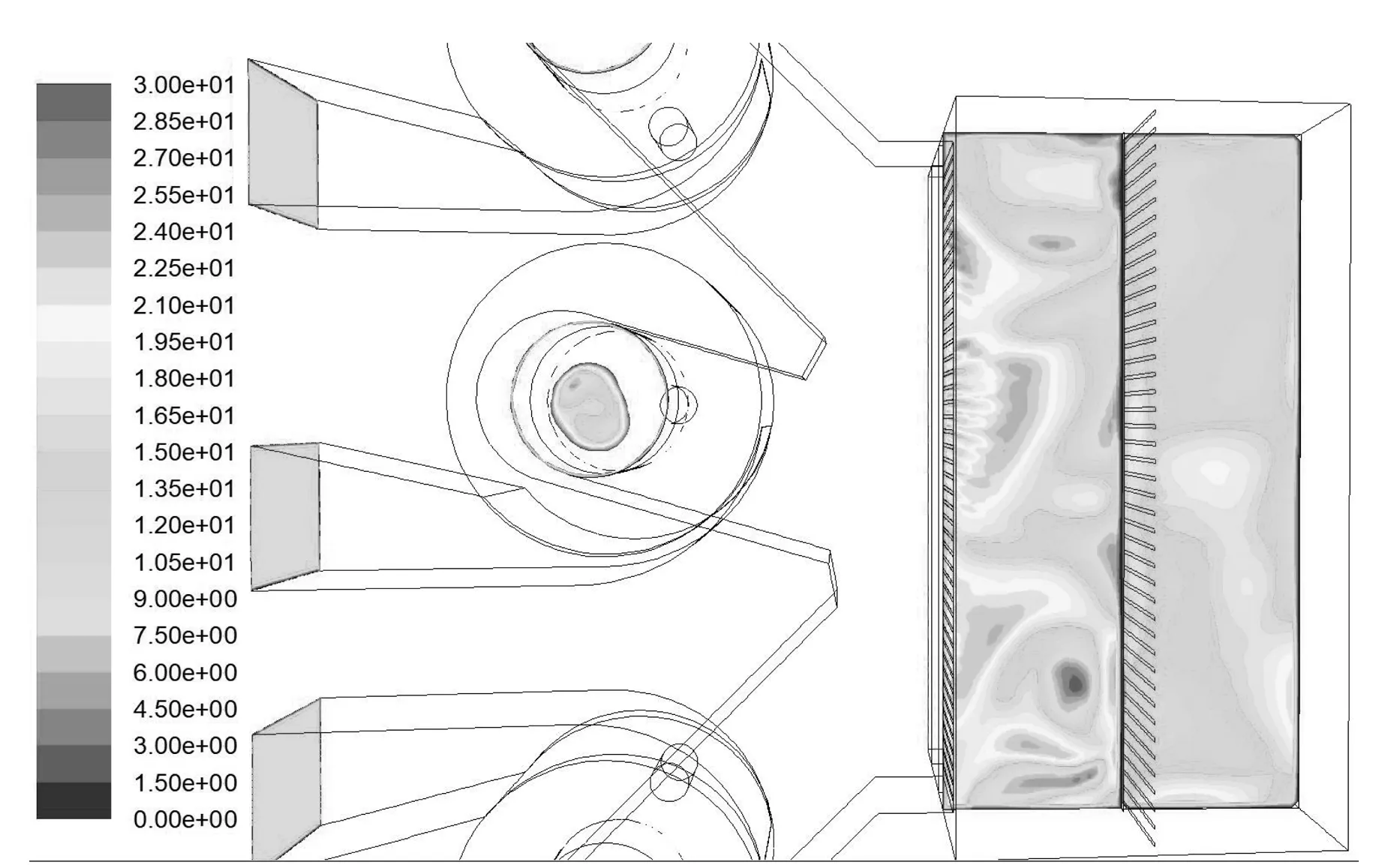

锅炉容量增加之后,锅炉尾部烟道宽度增加,尾部烟道内并联布置的蛇形管受热面被分离器出口烟道内流场分布的影响变大,使并联的每一片蛇形管受热面的壁温产生不可忽略的偏差。以350 MW超临界循环流化床锅炉为例,分析分离器出口烟道布置方式对尾部烟道内受热面的影响。

图1为一种350 MW超临界循环流化床锅炉的分离器出口烟道,该炉型共3个旋风分离器,3路出口烟道汇集成一路烟道进入尾部竖井烟道,因分离器中间烟道偏置,没有按照对称原则布置,且两侧烟道向汇集后烟道的中间集中,造成烟气流场偏差。从流场模拟结果看,进入尾部竖井烟道区域的烟气出现明显偏差,中间烟道正对的一侧区域烟气流速高,竖井烟道两侧烟气流速明显低于中间区域,使尾部竖井内的受热面热负荷呈现两侧低,中间局部高的现象,热负荷高的区域蛇形管受热面温度严重偏高。为使受热面满足要求,必须加大高等级金属材料的比例,提高受热面的强度和抗氧化性。

图1 方案优化前尾部烟道流场

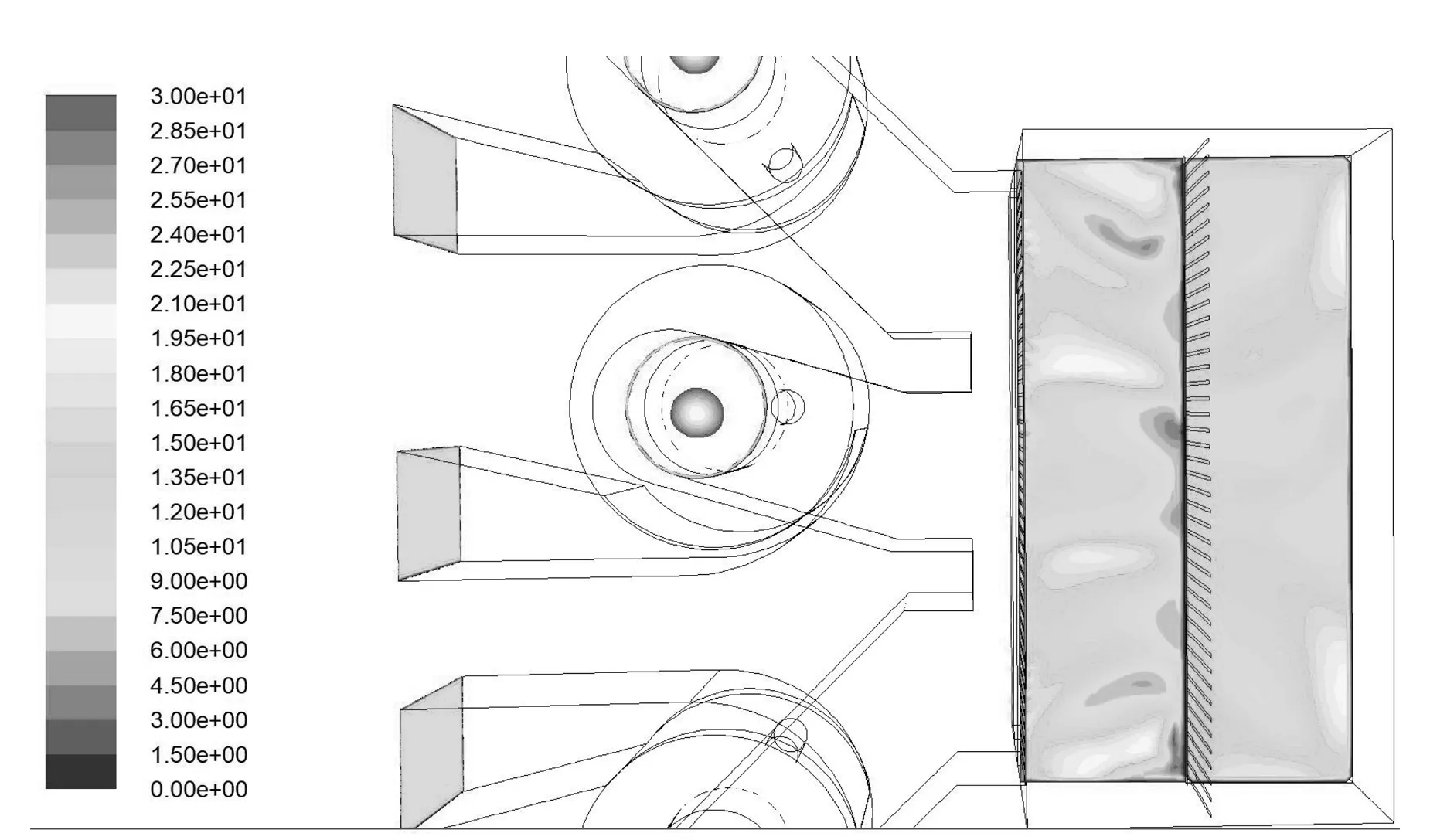

为降低尾部竖井烟道内的烟温偏差,必须使用均匀性设计理念。图2为优化后的分离器出口烟道,在结构三个烟道汇集到一个烟道之前对结构进行改进,对烟气进行导流,使烟气汇合之前即完成方向调整。从流场模拟结果来看,尾部竖井烟道内的烟气流场已经明显优于原有方案,烟气流场均匀性变好,有效降低受热面壁温偏差。

图2 方案优化后尾部烟道流场

3 结束语

均匀性设计通过控制燃烧侧的温度场和流场的均匀性,来达到偏差控制、提高锅炉效率和控制污染物排放的目的。大型化循环流化床锅炉各项参数和指标要求越来越高,均匀性设计理念已经成为锅炉设计的重点。