箔片气体轴承技术进展

冯凯,关汗青

(1.湖南大学 机械与运载工程学院,长沙 410082;2.湖南工程学院 机械工程学院,湖南 湘潭 411104)

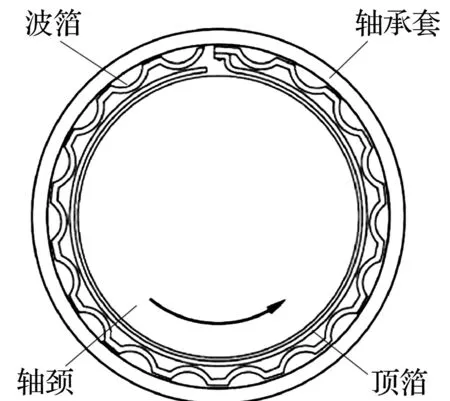

旋转机械在石化、冶金、精密加工、能源、环保和航空航天等领域发挥着重要作用。为了满足高功率密度和高效率的要求,旋转机械的发展趋势是设备小型化的同时提高转子转速。箔片气体轴承(Gas Foil Bearings,GFBs)由箔片结构和轴承套组成,基于轴颈与顶箔之间的楔形空间和气体动压效应,通过泵将环境气体送入楔形空间产生气膜,以支承高速旋转的转子。因其润滑剂为低黏度的环境气体且无需润滑系统,箔片气体轴承支承的旋转机械设备理论上具有超高转速和紧凑结构。箔片气体轴承可以极大提高旋转机械的dn值(轴颈直径与转速的乘积),已广泛应用于空气循环机[1-5]、无油压缩机[6-8]、小型涡轮喷气发动机[9-10]、无机油涡轮增压器[11-13]、微型燃气轮机[14-16]、无燃油涡轮鼓风机[17-19]和氢燃料电池压缩机[20-25]。

本文回顾了箔片气体轴承的起源、发展、应用和研究成果,总结了箔片气体轴承静态和动态性能的力学模型的相关研究,介绍了用于高转速工况下提高转子稳定性的特定轴承结构设计,讨论了将主动结构引入箔片气体轴承并实现轴承性能的研究成果,为箔片气体轴承的发展带来新思路。

1 箔片气体轴承的发展概况

1.1 箔片气体轴承的起源及发展

箔片气体轴承起源于20世纪初。文献[26-28]分别在1903年、1906年和1921年申请了不同箔片结构的轴承专利。1953年,文献[29]提出了箔片气体轴承的概念,并详细讨论了轴承的结构。在过去的几十年中,研究者提出了具有不同箔片结构的轴承:文献[30]于1989年申请了可调张力的箔片气体轴承专利,其轴承间隙可通过多个张紧销和导向销进行调整,如图1a所示;文献[31]在1979年提出了附加径向预载的叶型箔片气体轴承,如图1b所示;文献[32]研究了由鼓泡型箔片气体轴承支承的转子的特性,如图1c所示,鼓泡型箔片气体轴承由多个分布在一侧的半球形鼓泡的箔片和轴承套组成;文献[33-34]对鼓泡型箔片气体轴承的性能进行了数值预测;文献[35]对鼓泡型箔片气体轴承的库仑阻尼作用进行了量化分析。

(a)可调张力的箔片气体轴承[30]1

波箔型箔片气体轴承由顶箔、波箔和轴承套组成[36-40],具有阻尼大,结构简单等优点,已成为当前的研究热点。第一代波箔型箔片气体轴承由文献[41-43]在20世纪60年代末提出,如图2a所示,波箔被压成波浪形并被弯曲成环形,顶箔被弯曲成环形,将两者装配在轴承套中,沿圆周方向一端固定,一端自由,波箔支承顶箔并构成箔片结构。为了提高轴承性能,文献[44]提出了第二代波箔型箔片气体轴承,波箔沿轴向被划分为多条箔片,每条箔片的宽度可根据设备工况进行调整,如图2b所示。第三代波箔型箔片气体轴承如图2c所示,其可以添加箔片或沿径向和轴向同时优化波箔结构和波箔刚度[45-46],进而可以减小轴承起飞扭矩,提高轴承承载能力和稳定性。

(a)第一代[42]2

1.2 箔片气体轴承的应用

4类轴承在不同转速和不同设备功率的旋转机械中的应用如图3所示。由于高黏度润滑油对dn值的限制,滑动轴承和滚动轴承支承的旋转机械通常具有低转速、大功率、大体积和低功率密度等特点,如燃气轮机、电主轴、螺杆式压缩机和核电主泵等。由箔片气体轴承支承的旋转机械通常具有高dn值和高功率密度,能够满足能源高效转换的需求和节能减排的趋势。因此,箔片气体轴承已成为引领旋转机械转型的最有前途的轴承选项之一。

图3 4类轴承在不同转速和功率旋转机械中的应用

1.3 箔片气体轴承的研究成果

用“箔片气体轴承”作为搜索主题,截止至2022年7月7日,基于WEB of SCIENCE网站检索的全球范围内箔片气体轴承相关研究成果的数量、分布及趋势如图4所示,其中,与箔片气体轴承主题相关的研究成果总数为8 765篇。由图4中的柱状图可知,1962年之前几乎没有发表箔片气体轴承相关的研究成果;从1962年到2007年,箔片气体轴承相关的研究逐渐增加;从2007年至今,箔片气体轴承相关的研究近乎呈指数级的增长,迅速成为了研究热点。由图4中的饼状图可知,专利、期刊论文和会议论文构成了箔片气体轴承研究成果的主体;箔片气体轴承相关专利的占比(76.51%)远远高于期刊论文(15.8%),体现出箔片气体轴承在工业上的广泛应用。

图4 基于WEB of SCIENCE网站检索的箔片气体轴承

2 箔片气体轴承的力学模型

为了提高箔片气体轴承的性能并指导其设计过程,研究者提出了多种力学模型来预测轴承性能,并解释箔片结构变形对轴承性能的影响。由于波箔的存在以及箔片结构之间的复杂相互作用,波箔型箔片气体轴承的理论模型一直是研究热点和难点。

文献[47-48]提出一种柔度系数模型来计算波箔的刚度,该模型考虑了波箔的节距、厚度和宽度,分析了箔片的结构参数和几何参数对轴承性能的影响,并对这些参数进行了优化;然而,该模型假设每个波箔的刚度相同,顶箔变形完全跟随波箔变形,忽略了波箔刚度的非线性以及受波箔变形影响的顶箔的相关变形。文献[49]提出一种波箔的理论模型,该模型考虑了顶箔、波箔和轴承套三者之间的摩擦力、局部相互作用力、载荷分布轮廓和波箔形状,可以计算不同载荷下波箔的等效摩擦因数和刚度,理论预测结果表明,固定端附近的波箔比自由端附近的波箔具有更高的刚度,更小的变形和更容易粘贴(单个波箔两端无法滑动);为了获得更高的轴承刚度和阻尼,建议增大箔片结构的摩擦因数。文献[50]通过试验记录了不同条件下的波箔的二维变形数据,进而验证了理论模型的有效性;试验发现在载荷-变形曲线的线性区域内,试验与理论计算一致,指出相邻波箔之间的间距是波箔型箔片气体轴承最重要的设计参数。文献[51-52]预测了波箔的结构刚度和阻尼系数,发现其具有高度非线性和各向异性,并且很大程度上受载荷作用角度的影响,解释了轴承耗散能量的来源,并对波箔非线性力学行为的机理进行研究。

文献[53]基于箔片结构耦合气体的动力学直接求解方法,提出一种波箔型箔片气体推力轴承的快速设计方法,该方法可以优化波箔的几何参数。文献[54]改进了柔度系数模型,并分析了波箔型箔片气体轴承中的干摩擦作用,通过计算不同干摩擦因数消耗的能量表明优化干摩擦因数可以改善轴承的动态性能。

文献[55]将箔片结构视为整个连续的结构,用一系列垂直弹簧表征沿径向的波箔,同时用一系列水平弹簧表征沿周向的相邻波箔的相互作用,以此表征径向变形与周向变形的相互耦合作用,并讨论了扰动频率、振幅和箔片结构的摩擦因数对轴承动态系数和能量耗散作用的影响。

文献[56]使用三次多项式描述静载荷试验中载荷与箔片结构变形的非线性关系,发现在加载和卸载试验中存在一个特征性的滞后,且箔片的刚度随径向变形的增大而增大。文献[57-58]将一维和二维顶箔的有限元模型添加到箔片结构模型中,以此分析波箔型箔片气体轴承的性能;与测量结果相比,二维有限元顶箔模型的预测结果高估了轴承中线处的最小气膜厚度,低估了轴承轴向两侧边缘处的最小气膜厚度;一维有限元顶箔模型的预测结果与测量数据吻合良好,复现了因顶箔相关变形造成的气膜周向波浪状轮廓;与不考虑顶箔相关变形的模型相比,该模型考虑的两类有限元顶箔模型预测的轴承直接刚度和阻尼系数略低。

为反映箔片结构之间的相互作用,文献[59- 60]使用多自由度系统描述箔片结构,该模型的每个波箔由3个弹簧单元组成,波箔刚度可根据波箔的尺寸参数和材料特性进行调整,顶箔由多个弹簧单元组成,并考虑了箔片之间的摩擦,相邻的2个波箔可以等效为8个弹簧单元,并结合能量法计算波箔刚度;将模型预测结果与前述简化模型进行对比,揭示了考虑箔片结构之间的相互作用对正确预测轴承性能的重要性。文献[61]简化了8个弹簧单元模型,提出使用连杆-弹簧模型计算波箔的刚度,其中,单个波箔等效于2个倾斜连杆和1个水平弹簧,同时考虑箔片结构内的接触、摩擦和变形;通过受力分析和能量法计算波箔刚度,并将其集成到顶箔的有限元模型中;连杆-弹簧模型的预测结果与试验结果吻合较好,在一定程度上验证了模型的有效性。文献[62]基于连杆-弹簧模型提出一种箔片结构的动态力学模型,该模型考虑了箔片结构中随载荷变化的动态摩擦力,使用弹性刷毛界面表示波箔与顶箔之间以及波箔与轴承套之间的接触面,基于LUGRE模型[63]计算动态摩擦力,可以模拟激励频率对箔片结构内部动态摩擦力的影响。

随着计算机计算能力的迅速提高,使用有限元方法表征箔片结构的力学行为已成为一种可行的手段。文献[64]使用两节点欧拉梁单元计算箔片的力学性能,并使用LUGRE模型捕捉波箔的黏滑状态,预测结果表明,波箔的黏滑状态受摩擦因数和扰动幅值的影响;比较了LUGRE模型和光滑摩擦模型,并强调了摩擦模型对准确捕捉波箔黏滑状态的重要性。文献[65]提出了一种能够表征箔片结构的复杂装配形状、非线性几何轮廓和接触摩擦的有限元模型,试验验证了该模型在大范围载荷下可用于预测不同径向间隙和装配方式的轴承的动态性能。

预测箔片气体轴承性能的力学模型汇总见表1。

表1 预测箔片气体轴承性能的力学模型

3 箔片气体轴承的结构改进

箔片气体轴承由气膜和箔结构共同支承轴颈,如图5a所示。轴承的支承刚度K(轴承的支承阻尼C)由气膜刚度KG(气膜阻尼CG)和箔片结构刚度KF(箔片结构阻尼CF)串联组成。由于气膜与箔片结构之间复杂的相互作用,高转速下箔片气体轴承的性能很难预测,且难以测量。同时,气膜自身存在的动态交叉刚度(图5b)可能导致箔片气体轴承-转子系统在高转速下的次同步振动。

针对小阻尼和非线性刚度的箔片结构串联连续的支承气膜对箔片气体轴承-转子系统带来的剧烈的次同步振动所引发的支承转子稳定性问题,很多学者从箔片结构和支承气膜两方面入手提出了相应的解决方案。部分学者从提高箔片结构阻尼提出具有高阻尼特性的箔片气体轴承结构。文献[66-68]将金属丝编织成网状后通过模具冲压得到环形金属丝网块,并将其放置在顶箔外侧与轴承套内侧之间,装配后获得一种金属丝网块-箔片气体轴承,如图6a所示,静态推拉试验和动态激振试验结果表明,与传统箔片气体轴承相比,提出的金属丝网块-箔片气体轴承能显著提高轴承的结构阻尼和动态阻尼系数,且制造成本较低; 然而, 因为冲压模具的制造精度和金属丝的回弹效应,轴承的精度难以控制, 实际的装配间隙很难调节, 从而在一定程度上限制了该结构箔片气体轴承的实际应用。文献[69]将黏弹性箔片添加在顶箔的外侧与波箔的内侧之间,装配后获得一种黏弹性箔片气体轴承,如图6b所示,针对该轴承进行了动态激振试验,测量轴承的结构刚度和阻尼特性,进行转动试验研究该轴承对支承的柔性转子动力学响应的影响;与传统箔片气体轴承对比,黏弹性箔片轴承在具有较大结构阻尼的同时能有效减弱柔性转子通过其柔性临界转速时的同步响应振幅并有效抑制柔性转子在超临界转速运行时的次同步响应振动。文献[70-71]将聚合物层添加在波箔外侧和轴承套内侧之间,装配后获得一种聚合物-箔片气体轴承,如图6c所示,针对该轴承进行静态推拉试验、动态激振试验和转动试验,结果发现:与传统箔片气体轴承相比,聚合物-箔片气体轴承在静态推拉试验中呈现更大面积的载荷-位移的滞回曲线,即具有较好的静态结构阻尼,在动态激振试验中表现出更大的结构损失因子,同时在多组降速试验数据中表现出较小的次同步振动幅值。文献[72-73]使用水平横置弹簧代替波箔结构并耦合顶箔结构和轴承套装配得到一种新型嵌套压缩弹簧-箔片气体轴承,如图6d所示,理论和试验结果表明该结构轴承的刚度阻尼特性受弹簧数量和相邻弹簧之间接触作用的影响,与传统箔片气体轴承相比,该轴承具有较大的动态结构损失因子和优越的动态阻尼系数。文献[74-75]将金属丝网块嵌套进波箔结构中,耦合顶箔结构和轴承套装配得到一种新型波箔-金属丝网块的箔片气体轴承,如图6e所示,从力学机理推导轴承的理论模型,同时结合静态推拉试验、动态激振试验及转动试验对轴承性能进行详细阐述,理论和试验结果表明,该结构轴承比传统箔片气体轴承具有更大的阻尼和稳定性更优,比金属丝网块-箔片气体轴承具有较优的支承刚度、装配精度和更广泛的应用前景。

(a)箔片气体轴承结构示意图 (b)轴承的动态交叉刚度示意图

(a)金属丝网块-箔片气体轴承[66]2 (b)黏弹性箔片气体轴承[69]680 (c)聚合物-箔片气体轴承[71]3

有学者从改变支承气膜形状打断支承气膜的连续性入手,通过削弱支承气膜的交叉刚度提高轴承的稳定性,进而提出具有多瓣结构的箔片气体轴承结构。文献[76]研究了三瓣式的箔片气体轴承,如图7a所示,该轴承的波箔在周向上均匀划分为3段并通过焊接方式将固定端固定,每瓣波箔的大小沿固定端向自由端方向逐渐增大,进而实现气膜厚度由自由端向固定端方向逐渐增大,其波箔刚度沿自由端向固定端方向逐渐减小;这种周向的气膜厚度分布和波箔刚度改变能有效增大每一瓣箔片上的气体动压效应和气膜压力,有效打断支承气膜的连续性,进而提升支承转子的稳定性;通过透平驱动三瓣式箔片气体轴承支承的转子进行多组不同不平衡质量的转子转动试验,结果表明三瓣式箔片气体轴承的稳定性优于传统箔片气体轴承,能实现在轴承直径34.9 mm,最大转速120 000 r/min的工况下运转。文献[77]提出一种具有预载轴承套的三瓣式箔片气体轴承,如图7b所示,通过理论计算分析具有整周式顶箔、均匀刚度波箔和圆形轴承套,整周式顶箔、轴向变化刚度波箔和圆形轴承套,三瓣式顶箔、均匀刚度波箔和预载轴承套以及三瓣式顶箔、周向变化刚度波箔和预载轴承套等4种箔片气体轴承的动态性能和稳定性;计算结果表明轴向变化的波箔刚度对轴承承载能力的影响不大,三瓣式箔片结构的轴承稳定性明显优于整周式,但承载能力明显弱于整周式。文献[78]提出将金属垫片添加在波箔外侧与轴承套内侧之间,焊接顶箔固定端后获得金属垫片式箔片气体轴承,如图7c所示,金属垫片与轴承轴向厚度一致且具有一定的周向角度;提出的轴承结构中使用了3片周向角度选取为26°的金属垫片,垫片的周向装配角度分别为0°,120°和240°;通过电动机驱动箔片气体轴承支承的转子进行转动试验,试验结果表明,添加金属垫片后,箔片气体轴承-转子系统临界转速提高,次同步振动出现的起始转速提高且次同步振动的幅值降低,转子自由降速时间降低,金属垫片式箔片气体轴承能有效提升系统稳定性,在低转速区间转子与轴承之间的摩擦损耗加剧。文献[79]对添加了金属垫片的箔片气体轴承(图7d)进行了动态试验研究,在轴承结构中使用3片与轴承轴向厚度一致且宽度为10 mm的金属垫片,垫片的周向装配角度分别为75°,195°和315°,通过激振器沿y方向(y方向正向周向角度为315°)施加具有一定频率的动态激振力,轴承同时受到x方向(x方向正向周向角度为225°)施加的静态预载,试验结果表明激振频率对轴承的动态刚度影响不大,静态预载的增大和动态位移的减小能产生更大的轴承动态阻尼和动态刚度,如图7d所示,沿y轴负方向的动态刚度随频率的增大缓慢增大,沿y轴正方向的动态刚度不随频率的增大而改变,金属垫片能产生更大的能量耗散。

(a)三瓣式箔片气体轴承[76]150

4 主动箔片气体轴承的研究

传统“被动式”的解决方案在一定程度上能抑制箔片气体轴承的次同步振动,然而作为一种“纯被动式轴承”,仅仅基于结构优化所获得的性能上的提升是极其有限的,且其在轴承性能上的“单一性”和“结构依赖性”决定了传统气体动压轴承无法满足设备在各种工况下对刚度和阻尼的要求,无法完美匹配动态响应复杂的轴承-转子系统。为了解决上述难题,有学者在箔片气体轴承的主动化上进行了探索。

部分学者通过对箔片气体轴承主动施加外部供气,从改变支承气膜的润滑特性入手主动改变轴承的性能。文献[80-81]提出侧端供气的箔片气体轴承结构,如图8a所示,该轴承结构能通过主动控制侧端供气压力Ps实现气体动压轴承静、动态性能的主动控制,通过建立轴承润滑模型对轴承静、动态性能进行理论预测,通过搭建转动试验台与外部供气阀提供侧端供气进行转动试验,测量轴承-转子系统的转子动力学响应;研究结果表明,增大侧端供气压力会减小支承气膜的厚度,增大顶箔变形、气膜压力峰值和轴颈偏心;减小轴颈姿态角和轴颈运转的摩擦阻力矩;增大侧端供气压力会增大轴承的动态直接阻尼系数从而显著增大轴承对轴颈振动的抑制作用;随着侧端供气压力的增大,试验测量的次同步振动振幅增大,次同步振动的频率略微增大。

有学者通过在箔片气体轴承的外部添加可以主动控制的磁悬浮轴承组成磁气混合轴承,如图8b所示,通过主动控制磁悬浮轴承实现磁气混合轴承性能的主动改变,箔片气体轴承在该混合轴承中被视为备用轴承:文献[82]预测了箔片气体轴承的性能,并对混合轴承的静、动态性能进行了预测;文献[83]通过搭建的磁气混合轴承转动试验台进行试验研究,结果表明,与传统磁轴承相比,磁气混合轴承能显著提升轴承的承载能力,且在磁轴承失效时转子能无碰撞降速;文献[84-87]推导磁气混合轴承的力学模型,预测转子的轴心轨迹,搭建磁气混合轴承支承的转动试验台,通过PID控制算法主动控制磁轴承线圈的电流实现对刚性转子振动的主动抑制;文献[88-89]将磁气混合轴承应用于支承无油涡轮鼓风机系统,对鼓风机进行升降速试验的同时控制磁气混合轴承实现对鼓风机振动的主动抑制;文献[90]对混合轴承的稳态特性进行分析并针对混合轴承提出一种双回路的控制算法,参照稳态参考位置,使用PID控制算法对磁轴承进行瞬态控制,使用稳态控制算法找寻新的稳态参考位置;文献[91]使用磁气混合轴承支承柔性转子搭建柔性转动试验台,使用比例和微分的控制算法主动控制磁轴承线圈的电流,实现对柔性转子振动的主动抑制;文献[92]计算了磁气混合轴承在不同的负载比分配下的轴承动态刚度系数和动态阻尼系数;文献[93]针对磁气混合轴承提出非线性自适应控制算法,预测结果表明非线性自适应控制算法具有比PID控制算法更好的抗干扰能力;文献[94]对磁气混合轴承的稳态控制开展研究工作,提出一种以电磁轴承实际承载力与预分配承载力差值最小为控制目标,以等边三角形为基本单元对磁气混合轴承工作区域进行划分的轴承稳态工作位置搜索算法;文献[95]分析了磁气混合轴承的布置形式、载荷分配和支承特性。

另有学者通过在箔片气体轴承中添加压电陶瓷和记忆合金等新型致动材料,结合结构设计提出了主动箔片气体轴承。文献[96-99]基于压电陶瓷的逆压电效应,结合柔性铰链放大压电陶瓷的变形,提出径向预载主动可控的压电致动-主动箔片气体轴承,如图8c所示,该结构轴承可以实现轴承径向预载的实时控制,进而改善支承转子振动情况,提高其稳定性。文献[100]基于镍基记忆合金材料的热效应,设计了嵌套压缩弹簧结构代替波箔,通过对金属板通电加热弹簧,并匹配了高压空气冷却系统,提出刚度阻尼实时可调的记忆合金-主动箔片气体轴承,如图8d所示;分析了不同温度下的轴承刚度和阻尼,结合试验验证了该主动轴承的有效性。

(a)侧端供气的箔片气体轴承[81]1 (b)磁气混合轴承[92]272

5 结束语

本文回顾了箔片气体轴承的起源、发展、应用和研究成果,总结了预测箔片气体轴承静、动态性能的力学模型的相关研究,介绍了用于高转速工况下提高转子稳定性的特定轴承结构设计,并讨论了将主动结构引入箔片气体轴承的研究。主要的结论和今后的研究方向为:

1)综合考虑箔片气体轴承箔片结构的几何参数、材料特性、箔片结构的相互作用和箔片内、外部的动态摩擦力作用,从不同角度完善轴承的性能预测模型,能行之有效地指导箔片气体轴承的设计过程。后续可以综合考虑上述影响因素,基于有限元方法推导考虑全面因素的性能预测模型。

2)针对小阻尼和非线性刚度的箔片结构串联连续的支承气膜对箔片气体轴承-转子系统带来的剧烈次同步振动所引发的支承转子稳定性问题,从增大箔片结构阻尼和打断支承气膜连续性两方面入手,提出了多种改进的轴承结构,在很大程度上提高了轴承支承转子的稳定性。后续可以推导相应的预测模型,量化表征阻尼和预载对轴承支承转子稳定性的影响。

3)通过主动供气、外界磁场、压电陶瓷和记忆合金等主动致动方式,匹配合理的结构设计,提出了多种主动箔片气体轴承结构,实现轴承性能的实时可控,为解决传统箔片气体轴承性能上的“单一性”和“结构依赖性”等问题提供了新的研究思路。后续可以利用新材料、新结构以及智能控制算法设计可以智能感知的轴承结构,实现关键支承部件的“智能化”。