复杂型面零件电解加工夹具结构设计与工艺试验

刘永杰,孙伦业,叶世康,杨硕,肖顺

(安徽理工大学机械工程学院,安徽 淮南 232001)

0 引言

电解加工是一种利用金属阳极的电化学溶解原理达到材料去除的特种加工工艺,具有加工效率高、工具阴极无损耗、不受金属材料硬度和韧性等切削性能的限制、表面质量好,加工过程无机械切削力等诸多优点,在非传统制造领域得到了广泛应用[1]。夹具设计是影响电解加工质量的关键因素之一,由于电解加工过程中涉及磁场、电场、流场等多物理、化学能场作用,必须封装在专用工装夹具中来实施。与传统夹具的设计原则不同,电解加工夹具除了要实现工件定位准确,还要保证加工区域内电解液流场流动的均匀性和稳定性,并要求夹具体耐腐蚀性与密封性好,加工过程中避免出现大量漏液和缺液等现象。国内外学者针对电解加工夹具的设计问题,开展了许多研究工作。刘嘉等[2]在分析叶盘加工复杂流道特点基础上,提出了一种新型三维复合流场模式,该流场模式下的专用夹具有5个进、出液口,可显著改善侧流式、W式流场的缺陷。陈文兵等[3]设计了一种适用于多种规格叶片的可调式夹具,该夹具由定位部件和夹紧部件组成,定位部件保证了夹持端前后两侧对称,夹紧部件从工件的上下前后方向同时实现夹紧,克服了目前叶片夹具刚性差、成本高、不易调整的难题。

针对某型复杂型面零件,分析了电解加工过程中,夹具的结构方式、电解液流动形式、夹具密封性和防腐蚀等影响叶片成型精度和加工质量的关键问题[4],对夹具结构进行了优化设计,最后开展了电解加工工艺试验,验证了所设计夹具的可靠性以及电解液流动方式的合理性。

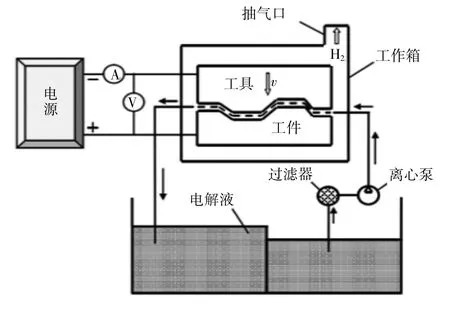

1 电解加工原理

电解加工原理如图1所示,毛坯接电源正极,工具阴极接电源负极,阴极与毛坯之间保持较小的间隙,接通电源后在两极间隙中施加恒定电压,同时具有一定压力的电解液从加工间隙中高速流过[5],带走电解产物与热量。阴极相对材料做直线进给运动,加工完成零件的一面后,阴极沿原路径返回至初始位置,然后更换阴极,重新装夹毛坯,完成另一面的加工。

图1 电解加工原理

在进行工装设计时,需要考虑夹具对工件要起到安装、定位和夹紧的作用,同时需保证工件阳极和工具阴极之间较高的定位精度[6]。因此,需要满足以下要求:

(1)夹具装拆要方便快捷,同时夹紧力要可靠。

(2)夹具要有良好的密封性,避免出现加工过程中电解液的大量泄漏。

(3)夹具具有良好的绝缘和耐腐蚀性[7]。

(4)电解液流道布局合理,保持良好的流场均匀性。

(5)要有足够的引电区域,且不阻碍加工的进行。

(6)夹具尺寸以满足需求为原则,降低制造成本。

2 夹具的结构设计

2.1 夹具的整体结构与零部件安装位置

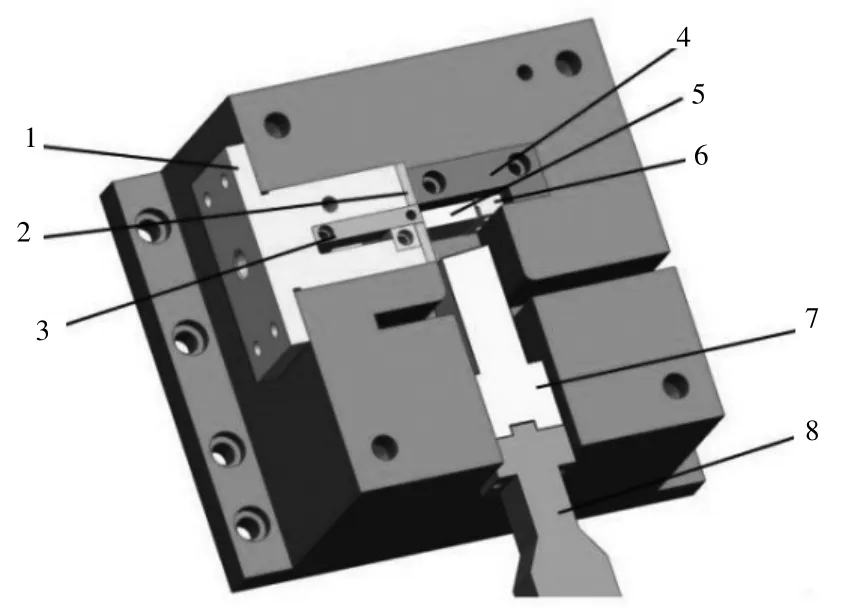

电解加工夹具的作用除了实现工件的定位和夹紧,还要形成封闭的加工环境,实现阴极和工件之间的精确定位。夹具在加工过程中与高速流动的电解液直接接触,同时还要承受电解液的冲击,因此采用环氧树脂作为夹具的基体材料。环氧树脂具有优良的绝缘性、结构强度以及密封性能,能够满足电解加工的要求。图2所示为夹具的整体结构示意图。

图2 夹具整体结构

如图3所示,各零部件的安装位置合理安排在夹具底座上,保证了工具阴极在进给的同时不会与各零部件产生干涉。

如图3所示,电源正极通过引电装置接通至毛坯,电源负极则通过阴极连杆进行导电,至此电解加工的正负两极完成接通。引电装置还起到固定工件的作用,保证工件在加工过程中不会松动。隔离板经过绝缘处理,确保引电装置不与电解液产生直接接触,防止被腐蚀。镶块从侧面夹紧工件,使毛坯与定位座内壁紧密贴合,进一步防止工件出现松动的情况。

图3 夹具底座结构

定位块1是为了在加工过程中阻止电解液流至工件背面,从而造成电解液缺液、流场局部均匀性变差的问题。本研究所用零件毛坯尺寸为6 mm×18 mm×60 mm,根据工件的尺寸,定位块1和定位块2的大小可进行调整。

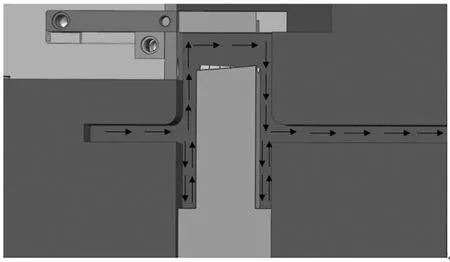

2.2 电解液供液方式

电解液供液方式是影响电解加工过程的加工精度以及加工质量的关键因素。本研究采用侧流式供液方式,电解液从进液口流入,流经阴极的一侧,然后流入阴极与阳极工件之间的加工间隙,最后从阴极另一侧流出[8]。该流动方式可控性强,电解液流速变化和压力波动得到有效控制[9],有利于电解产物的及时排出,提高流场的稳定性,流动方式如图4所示。

图4 测流式供液方式

夹具的进液口与出液口如图5所示,流管由两个304不锈钢材料制成的转接块接通。因为电解加工机床的加工区域有限,为了增加夹具左半部分的安装空间,进液口设置于夹具上盖,夹具另一侧为出液口。

图5 夹具的进液口与出液口

3 升降装置

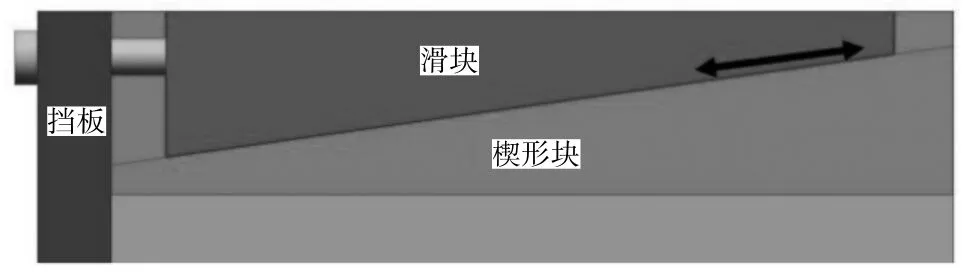

如图6所示,夹具需安装在升降装置上与机床主轴进行装配。升降装置可根据实际工装需要调整夹具安装高度,保证夹具与机床主轴之间较高的定位精度,其组成部分为:平移块、楔形块、滑块、挡板、支撑块、连接板。具体结构如图7所式。

图6 夹具装配示意图

图7 升降装置结构

如图7所示,2个平移块共有4排通孔,可根据装夹过程中的需要调整升降装置的前后位置。楔形块的上表面与滑块的下表面均为斜面,两者紧密贴合在一起,通过推动滑块移动来实现夹具的高度调整。挡板上有螺纹孔,通过拧紧螺栓实现滑块的固定。夹具底座与滑块上表面通过螺栓实现固定。升降装置原理如图8所示。

图8 升降装置原理

4 电解加工实验

在完成夹具和各零部件的设计后,进行现场装配调试。测试结果显示,夹具装拆方便,阴极的进给与回退不会与其他部件产生干涉,夹具密封性达到预期要求。夹具和阴极实物如图9所示。

图9 工装夹具实物

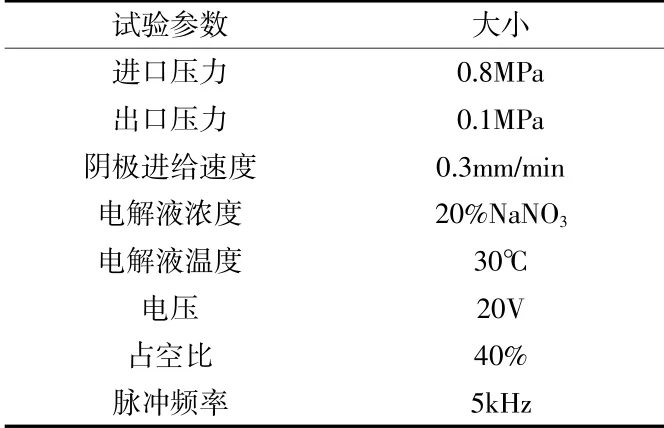

结合课题组自行研发的电解加工机床开展加工试验,加工参数见表1。

表1 电解加工试验参数

阴极在分别持续进给15 min后,零件的两个型面基本加工完成。整个电解加工过程中,无火花短路现象发生,最大电流保持在35 A,电流波动较为平稳。加工后的工件如图10所示。

图10 工件实物

加工完成后,对复杂型面零件的表面粗糙度进行测量,结果显示,叶盆的Ra值为0.408 μm,Rz值为3.33 μm,叶背的Ra值为0.447 μm,Rz值为3.67 μm,如图11所示,零件表面粗糙度较低,设计的夹具满足预期要求。

图11 表面粗糙度

5 结语

文中结合某型复杂型面零件,研究分析了专用夹具整体结构、电解液流动方式、防腐蚀、导电等若干关键问题,设计了合理的电解液流动布局形式和夹具结构形式。最后,开展了电解加工工艺试验,加工过程稳定可靠,并用粗糙度仪检测了零件的表面粗糙度,结果显示所设计夹具工作可靠,达到了复杂型面零件的电解加工要求。