高职模具设计与制造专业人才培养调查与研究

黄诚

(广西机电职业技术学院,广西 南宁 530007)

0 引言

模具行业是国民经济的基础行业,对国民经济和社会发展起着决定性的作用。家用电器、仪器仪表等轻工和电子行业,近90%的零件是依靠模具生产的;汽车、飞机、农机行业的比例超过60%;50%以上的金属板材、80%以上的塑料都是通过模具转化成产品。由此可见,模具工业的发展水平决定了制造业中各类产品的制造水平,决定了产品质量、生产效益、新产品开发能力等。模具工业发展和模具技术水平的高低,已成为衡量一个国家制造业发展水平的重要标志[1]。

近年来,中国模具工业的发展非常迅猛,平均年增长速度达到15%~20%,国内模具制造企业约3万家,从业人员超过100万[2]。模具产品的制造技术达到或接近国际水平,质量更加可靠,国际竞争力显著增强。2019年我国模具行业规模以上企业销售收入达2727亿元,模具出口金额达到62.46亿美元,模具进口金额为19.39亿美元,同比下降9.37%。我国已经成为世界第二大模具制造国,珠三角地区、长三角地区是我国模具行业最发达的地区。

我国模具行业的迅猛发展对模具专业人才的知识、能力、素质提出了新的要求,为区域经济发展提供人才保障的高职院校必须主动适应模具企业的转型升级,积极推动模具专业人才培养模式的改革[3]。因此,对模具制造企业开展调研,明确模具专业人才培养目标定位,不断提升模具专业人才培养质量,满足模具制造企业对技术技能人才的需求显得刻不容缓。

1 模具企业调查研究

通过对厦门捷昕精密科技股份有限公司、广西玉柴装备模具有限公司等模具企业及企业职工开展企业调研和工作岗位调研,了解了珠三角地区和广西区内模具制造企业的基本情况,熟悉模具制造企业的工作过程以及对应的工作岗位,掌握工作岗位对从业人员的职业能力和职业素质的要求,为明确高职层次模具专业的人才培养目标定位,构建适应企业要求的人才培养模式和课程体系打下坚实的基础[4]。

1.1 模具企业基本情况

调研企业生产制造的模具包括塑料模具、五金模具、汽车覆盖件模具三种。拥有普通机床、数控机床、电加工机床等模具制造设备,保证模具的生产制造。部分企业拥有慢走丝线切割机床、高速数控铣床、五轴加工中心、模具智能制造单元等高端模具制造设备,提高了模具的制造精度和生产效率。同时还拥有注塑机、压力机等模具成型设备,用于模具的试模和金属、塑料制品的生产。

调研企业均采用CAD/CAM/CAE技术进行模具设计、成型分析、模具制造,运用广泛的CAD/CAM/CAE软件,包括:UG、Creo、Cimatron、AutoCAD、Moldflow等。

1.2 模具企业工作岗位和岗位能力分析

1.2.1 模具企业工作岗位

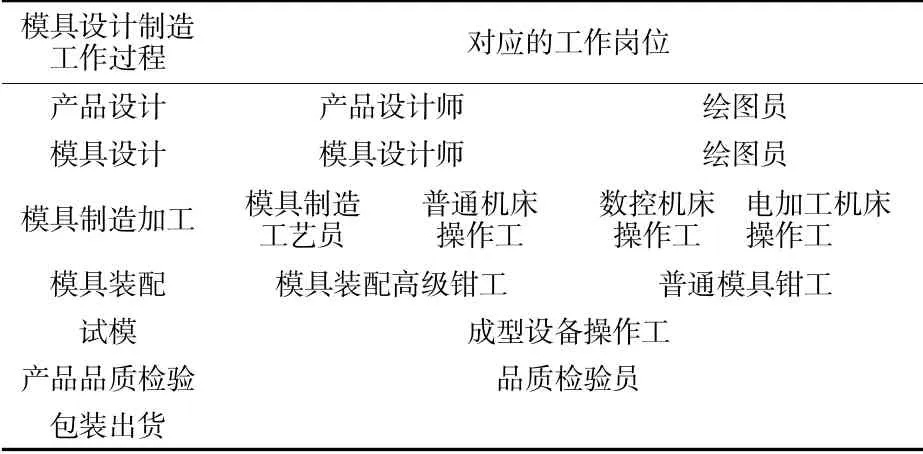

通过对模具制造企业开展调研,掌握模具设计制造的工作过程和对应的工作岗位,见表1。

表1 模具设计制造工作过程和对应的工作岗位

1.2.2 模具企业工作岗位分布

根据统计数据,在模具设计制造工作过程中,承担普通机床、数控机床、电加工机床、模具钳工操作的模具零件“单工种加工”人员约占50%左右,承担模具结构设计、工艺实施、模具装配调试、车间生产现场管理的人员约占35%左右,其他人员约占15%。

对企业员工工作经历调研数据显示,高职学生进入模具企业初期,大多数是在“单工种加工”岗位上从事加工设备操作或钳工操作,经过一段时间的工作锻炼后,多数人员可以升职到模具结构设计、工艺实施、模具装配调试及车间生产现场管理等岗位。

1.2.3 工作岗位能力分析

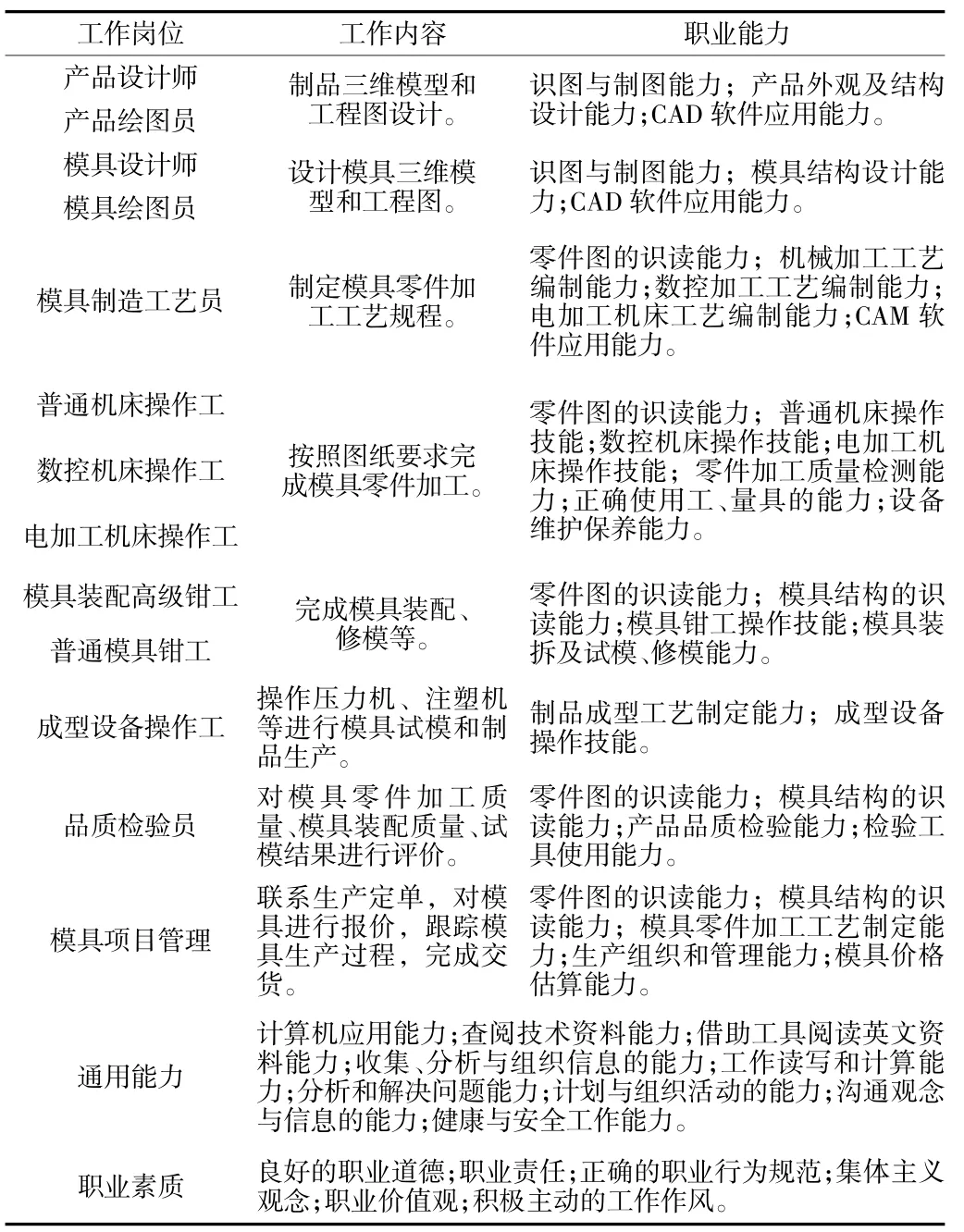

对模具企业工作岗位调查结果归纳整理,掌握模具企业工作岗位对从业人员职业能力、通用能力、职业素质的具体要求(表2)。调研结果显示,模具企业非常重视毕业生的职业素质,无论是企业还是学生都认可职业素质是选用人才的重要标准[5]。

表2 工作岗位的职业能力、通用能力、职业素质

高职模具专业应该培养从事模具结构设计、模具制造工艺制订与实施、模具零件数控加工编程与操作、模具装配与调试、车间现场生产管理与质量监控等方面工作的技术技能人才。毕业生必须具备较强的单一工种操作的技能,比如数控机床操作、电加工机床操作、钳工操作等,否则就无法适应模具企业初级工作阶段。

2 模具专业人才培养模式构建

通过对模具企业开展调研,了解了模具企业的工作过程以及对应的工作岗位,掌握了模具企业工作岗位职业能力和职业素质的要求,在此基础上开展模具专业人才培养模式的改革与创新,确保模具专业人才培养对接职业标准、行业标准、企业岗位要求,实现专业和企业零距离对接。

2.1 专业人才培养目标定位

面向模具制造业,培养具备良好的职业道德和正确的职业意识、有一定的创新能力,掌握模具设计与制造所需的专业知识、具备较强专业技能和实际工作能力,适应生产、建设、管理和服务第一线需要的技术技能人才。

2.2 “职业化三级递进”人才培养模式

针对模具企业的工作岗位能力要求,以实现专业人才培养目标为宗旨,遵循职业能力和职业素质的递进规律,创新“职业化三级递进”人才培养模式。

“职业化三级递进”人才培养模式注重职业能力培训和职业素质养成双向递进,遵循职业能力和职业素质的培养规律,设置3个学习阶段:职业认知阶段、职业认同阶段、职业熟练阶段[6]。学生在学习过程中,职业能力方面经历“职业基础能力—职业专项能力—职业拓展能力”三级递进,达到模具企业工作岗位的职业能力要求;职业素质养成方面实现“模具职业门外人—准模具职业人—模具职业人”的角色转换,达到模具企业工作岗位的职业素质要求。如图1所示。

图1 “职业化三级递进”人才培养模式

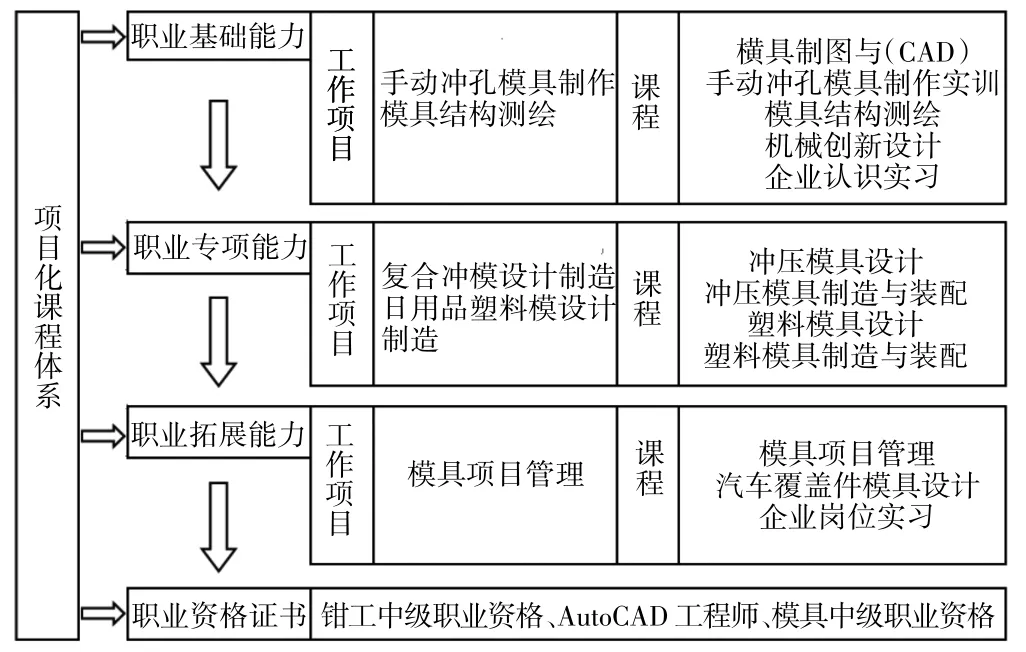

2.3 “能力本位项目化”课程体系

针对模具企业工作岗位要求,以行动为导向,按照学生的认知水平及职业成长规律,基于模具设计制造工作过程构建“能力本位项目化”课程体系(图2),培养学生的职业核心能力[7]。项目化课程体系能够确保学生达到企业工作岗位的职业能力和职业素质要求,课程体系以企业工作项目为载体,在工作项目中融合职业能力培养和职业素质养成,按照“职业基础能力—职业专项能力—职业拓展能力”递进模式进行编排,同时注重职业素质的养成,将国家职业资格标准融入课程体系中。课程体系可以概括为“五个项目,三本职业资格证书”:学生先后完成手动冲孔模具制作、模具结构测绘、复合冲压模具设计制造、日用品注塑模具设计制造、模具项目管理等五个工作项目,同时在中级钳工职业资格、AutoCAD工程师、模具中级职业资格中取得相应的职业资格证书。

图2 “能力本位项目化”课程体系

3 人才培养模式实施成效

3.1 为企业培养“模具职业人”

“职业化三级递进”人才培养模式以培养胜任职业岗位为出发点,设计了职业能力培训和职业素质养成两条主线,学生逐渐完成了从“模具职业门外人—准模具职业人—模具职业人”的角色转换,具备了在模具企业一展身手的能力。

在“职业认知”阶段,学生在校内进行了职业基础能力培训,完成手动冲孔模具制作、模具结构测绘两个工作项目,初步具备一定的职业能力,然后到相关企业进行企业认识实习。通过实习了解模具生产的过程,了解模具的结构和工作原理,感受企业文化,体验工作岗位的职业能力要求、工作职责、工作环境。在“职业认同阶段”,学生在校内进行职业专项能力和职业拓展能力的培训,完成复合冲压模具设计制造、日用品塑料模具设计制造、模具项目管理等三个工作项目。工作项目融合专业知识学习和职业技能训练,按照企业工作岗位要求制定管理制度,学生进行参与式的准模具职业人培训,具备较强的职业能力,养成良好的职业行为规范。在“职业熟练阶段”,学生在掌握模具专业知识和专业技能的前提下,到相关企业进行岗位实习。置身于模具企业的工作岗位中,充分运用所学知识和技能完成岗位工作任务,深入体会企业的管理制度、工作岗位行为规范等,培养并保持良好的职业素养,养成积极主动的工作作风。

学生经过职业基础能力—职业专项能力—职业拓展能力三个阶段培训,职业能力三年三个台阶,达到企业工作岗位要求。通过两轮企业实习、校内实训企业化管理等措施,培养了学生良好的职业素质,完成了“模具职业人”的转变。

3.2 项目化课程体系以学生为中心

贯彻基于“能力本位”的课程开发理念,以工作项目为载体融合职业能力培训和职业素质养成,将职业行动领域转换为学习领域。课程体系设置了手动冲孔模具制作、模具结构测绘、复合冲压模具设计制造、日用品塑料模具设计制造、模具项目管理等五个工作项目,在每个学期安排一个工作项目,通过工作项目融合专业知识学习和职业技能训练,学生以小组协作的形式完成工作项目。例如手动冲孔模具制作项目安排在第一学期,学生要完成该项目必须具备零件图的识读能力、普通机床操作技能、钳工操作技能,因此在第一学期安排“模具制图与CAD”课程培养学生零件图的识读能力,安排“手动冲孔模具制造实训”课程训练学生的普通机床操作技能、钳工操作技能,将这两门课程的知识学习和技能培训融合到完成手动冲孔模具的加工、装配过程中,以手动冲孔模具的制作成果体现专业知识和专业技能的达标程度。项目化课程体系的工作项目由简单到复杂,以职业能力培养为主线,以学生为主体设计教学情境,贯彻“在学中做,在做中学”的理念,保证职业能力培养循序渐进,后续项目反复强化前期项目的知识和技能,不断加深学生对所学知识的理解,操作技能更熟练,学习的自主性、积极性逐渐提高。

贯彻“以学生为中心”的教学理念,在专业课程教学中采用理实一体化的教学模式,通过示范教学、分组讨论、问题引导、现场观摩等参与式教学方法学习知识和训练技能,将课堂转移到实训基地,充分激发学生学习的自主性、积极性,取得良好的教学效果。

以工作岗位的知识和能力要求构建形成性评价和总结性评价相结合的课程评价体系,通过工作项目成果、工作过程表现、自主学习能力、知识和技能掌握等方面多角度综合评价学生对知识掌握程度和技能水平,评价主体更多元、评价标准更客观,评价结果更准确。

3.3 校内生产性实训基地有力保障教学改革

与厦门捷昕精密科技股份有限公司合作,按照模具制造企业的模式共建校内生产性实训基地,拥有数控铣床、中走丝线切割机床、慢走丝线切割机床、电火花成型机床、高速数控铣床、五轴加工中心、模具智能制造单元等模具制造设备,配备有AutoCAD、UG、Creo、Cimatron等CAD/CAM软件。校内实训基地划分为产品造型设计、模具CAD/CAM、模具拆装测绘、模具数控加工、模具电蚀加工、模具试模、模具智能制造等7个功能区,涵盖了基础能力培训、专项能力培训、拓展能力培训等各个方面,具备专业教学、模具研发、职业技能培训、对外技术服务等四位一体功能,实现了校内实训基地功能系列化、环境真实化、人员职业化、设备生产化、管理企业化。“教学做”一体化实训基地可以对学生进行模具设计、模具制造培训,学生在培训过程中亲身经历模具设计制造的全过程,贯彻了“在学中做,在做中学”的理念,有力保障项目化课程体系的实施。

校内实训基地按照企业生产管理的模式进行管理,制定严格的项目工作职责和项目工作行为规范,营造接近企业的工作环境。在工作项目实施过程中,以学生为主体设置项目小组,以小组协作的形式进行项目工作。学生在接近企业生产一线的工作环境熏陶下,养成遵守纪律、爱岗敬业的习惯,在提高职业能力的同时养成良好的职业素质。

3.4 人才培养质量得到社会广泛认可

近年来,模具专业毕业生就业率达到90%以上,就业对口率达到70%以上,企业对学生的满意度达到80%以上,毕业生的足迹遍布南宁富桂精密工业有限公司、广西玉柴装备模具有限公司、厦门捷昕精密科技股份有限公司、东江模具(深圳)有限公司等区内外模具企业,在各自的工作岗位上实现自己的人生理想。

学生在职业技能竞赛中取得了良好的成绩,专业能力位居广西高职院校前列。近年来,学生参加广西职业院校技能大赛—模具设计与制造赛项,共获得一等奖4次,二等奖2次。在2019年中国技能大赛—第三届全国智能制造应用技术技能大赛中,获得精密模具智能制造单元综合应用赛项(学生组)第一名,为广西、为学院赢得了荣誉。

总而言之,模具专业学生的职业能力和职业素质得到企业的高度认可,专业人才培养质量获得社会广泛好评。

4 结语

人才培养模式的改革与创新是高职院校提高人才培养质量的关键,也是高职院校积极适应社会人才需求变化的重要举措。通过对模具制造企业进行调研,明确模具专业人才培养目标。按照企业工作岗位的职业能力和职业素质要求,遵循职业能力和职业素质的递进规律,创新“职业化三级递进”人才培养模式。依据模具行业的发展趋势,以职业能力培养为主线,以工作项目为载体融合职业能力培训和职业素质养成,构建“能力本位项目化”课程体系,培养学生的职业核心能力。“职业化三级递进”人才培养模式和“能力本位项目化”课程体系的探索与实践,提升了模具专业的人才培养质量,实现了人才培养和企业需求的紧密对接,有力地保障了模具行业的人才需求,为区域经济发展培养具有创新能力的模具专业人才。