基于ADAMS的机械CAD/CAM技术优化设计教学实践

吴建民

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引言

工程教育专业认证的核心是确认本科专业毕业生符合行业认可的质量标准要求,因此为了更好地满足工程教育认证标准毕业要求,使得本科毕业生能够使用现代工程工具对复杂工程问题进行分析与模拟,本校机械工程专业开设了机械CAD/CAM技术课程,其课程内容涉及三维建模、计算机辅助工程分析以及计算机辅助数控加工技术等,涵盖多门学科的相关知识。

作为机械CAD/CAM技术课程的重要组成部分,机械优化设计章节的教学目的是使学生树立优化设计的思想,能解决实际工程中的机械优化设计问题,要求学生掌握基本概念、理论和方法,合理地推导及建立对应问题的数学模型,选用恰当的优化方法、在满足设计约束的前提下,求解优化设计问题。

根据目前教学安排,主要以理论教学为主,而优化设计是以数学中的最优化理论为前提,涵盖较多的数学理论与计算机优化算法,因此在建立机械零部件的数学模型时,需要运用复杂的数学及较多的专业知识进行推导,这对学生的数学及专业知识提出了较高的要求,导致学生在学习这部分内容时,效果不佳。

基于此,利用虚拟样机软件ADAMS,结合工程实践项目阐述机械优化设计相关知识,以促进机械优化设计的教学,同时强化实践应用。

1 夹紧机构运动分析及数学模型建立

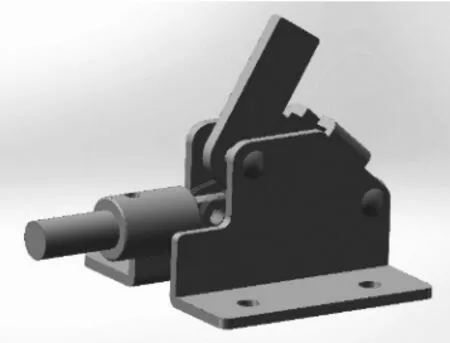

本项目来自于实际工程项目,根据项目实际使用要求,对待检测工件进行快速安装与拆卸,故采用如图1所示的夹紧机构。

图1 夹紧机构三维模型

1.1 机构运动分析

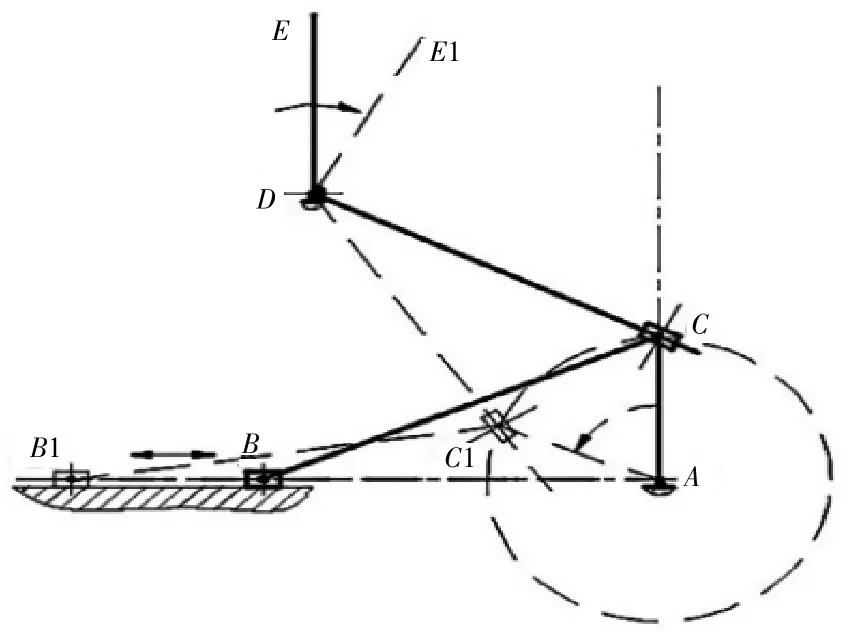

根据图1所示,构建了如图2所示的夹紧机构的运动简图[1]。图中,杆件CDE为手柄,为主动件,工作时,手柄受力,带动C处的滑块,进而使得杆件AC绕A旋转,带动杆件CB运动,B处滑块的左右平移运动实现夹紧及拆卸工件的作用。

图2 夹紧机构的运动简图

1.2 优化设计数学模型建立

优化问题数学模型的实质是实际优化设计问题的数学抽象,即将设计问题的物理模型转化为数学模型,用数学形式描述实际的设计问题,可阐述为:在满足给定的约束条件(含等式约束hv(X)、不等式约束gu(X))下,选取适当的设计变量X,使得目标函数f(X)达到最优值[2,3]。因此根据机械优化设计相关理论,建立数学模型需要给定目标函数、设计变量及约束条件。

1.2.1 设计变量确定

设计过程中,设计变量必须是最终确定的独立参数。本项目选取杆件AC、BC及DE的长度作为优化设计的设计变量,即:

1.2.2 目标函数确定

目标函数是优化设计中预期达到的最终目标,用以评价设计方案的优劣。目标函数的最优值通常用最小值(或最大值)来体现。本例中,提出设计要求,希望在一定的杆件长度范围内,夹紧力最大,因此可得目标函数,即:

1.2.3 约束条件确定

根据设计要求,基于目标函数,明确夹紧机构的具体约束条件,具体内容如下。

(1)杆件AC、BC及DE的长度有一定的限制,有以下的约束条件:

杆件AC:20≤lAC≤40。

杆件BC:50≤lBC≤100。

杆件DE:100≤lDE≤200。

(2)其他条件:

B处滑块行程不得小于20 mm。

2 夹紧机构ADAMS仿真分析与优化

软件ADAMS可仿真“现实世界”物理现象,可对机械结构及运动部件进行静力学、运动学和动力学分析。

2.1 仿真模型创建

利用ADAMS进行仿真分析时,可以导入由其他三维设计软件完成的模型,但是由于要进行机构的参数化建模设计及优化设计,由ADAMS完成模型的创建。

在ADAMS/中可通过机构关键点(铰接中心点)确定、构件的创建、运动副以及驱动的施加完成仿真模型的创建[4]。图3所示为在ADAMS中创建的夹紧机构模型,图中左下方为弹簧,其目的是为测量夹紧机构的夹紧力[5]。

图3 ADAMS中创建的夹紧机构模型

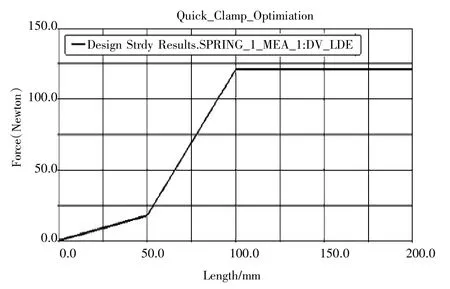

2.2 夹紧力分析

按照夹紧机构的实际使用状态,在手柄E处施加力80 N,运动的极限位置在杆件AC与杆件BC水平共线,因此在Simulation Control界面设置仿真时间为0.0065 s,仿真步数为650进行仿真分析。同时创建测量弹簧的受力变量SPRING_1_MEA_1,以便获得夹紧力的变化图解,通过ADAMS/Postprocessor后处理模块,得到夹紧力的变化如图4所示。从图4中可得最大值约120.87 N。

图4 夹紧力变化曲线

2.3 参数化建模及影响程度分析

为分析杆件尺寸对夹紧力的影响情况,需采用参数化建模。采用ADAMS/View提供的使用设计变量的参数化方法进行建模。通过设置设计变量,可方便的调整已建模型中被设置为设计变量的对象。当设计变量的参数值发生变化,与设计变量相关联的对象属性也将自动得到更新[6]。

根据设计要求,定义设计变量DV_LAC、DV_LBC、DV_LDE,分别表示杆件AC、BC、DE的长度。各变量对夹紧力影响的影响程度分析是指三个设计变量中,仅有一个变化时,夹紧力的变化情况。结果如图5~7所示。

在DV_LAC变化,而DV_LBC、DV_LDE保持固定值时,从图5可看出,在20≤lAC≤40范围内,大致在lAC=35 mm时,夹紧力最大。

图5 DV_LAC的影响程度分析结果

在DV_LBC变化,而DV_LAC、DV_LDE保持固定值时,从图6可看出,在50≤lBC≤87范围内,夹紧力随设计变量DV_LBC基本呈线性减小,在87≤lBC≤100时,夹紧力急剧减小。

图6 DV_LBC的影响程度分析结果

在DV_LDE变化,而DV_LAC、DV_LBC保持固定值时,从图7可看出,在100≤lDE≤200范围内,夹紧力基本恒定,说明设计变量DV_LDE对夹紧力的影响可以忽略不计。

图7 DV_LDE的影响程度分析结果

2.4 优化设计

根据参数化建模及影响程度分析结果,虽在单变量优化时,杆长lDE的变化可忽略,但在多设计变量优化时,仍采用1.2小节建立的优化设计数学模型。

根据建立的目标函数与约束函数,在ADAMS中分别创建对应的测试函数,进而构建出目标函数以及4个约束函数[7]。图8为ADAMS中优化设计参数设定界面。

图8 优化设计参数设定界面

优化过程是一个反复迭代和循环求解的过程。基于上述数学模型,经仿真运算,优化设计结果报告如图9,其中有优化设计的目标(Objectives)、约束(Constraints)、设计变量(Design Variables),在要求的约束下,设计变量DV_LAC、DV_LBC、DV_LDE分别取39.2572、20.1319、141.508时,目标(夹紧力最大)达到最大值333.966 N,相对于2.2节得到的夹紧力120.87 N,实现了优化设计目标。

图9 优化设计报告结果

3 结语

通过利用ADAMS对夹紧机构完成模型创建、仿真分析、参数化建模分析、优化设计以及后处理的全过程的阐述,可使学生对机械CAD/CAM课程中机械优化设计章节涉及的理论有了较深刻的直观的认识,通过利用ADAMS搭建机械系统仿真模型,促进了理论与实践相结合,为后续学生运用现代工程工具提高创新实践能力奠定基础。