川东北高磨砂岩地层高效PDC钻头个性化设计

——以五宝场沙溪庙地层为例

荣 准, 邓 旭, 张 琦, 陈鹏举, 姚建林, 张 杨, 颜 爽

1中国石油西南油气田分公司川东北气矿 2成都理工大学能源学院 3中国石油川庆钻探工程有限公司钻采工程技术研究院

0 引言

五宝场构造位于四川东北部大巴山构造带,沙溪庙组沙二段储层致密砂岩气丰富,气藏埋深约2 000 m。由于沙二段储层岩性复杂,地层强度高且研磨性强,钻井过程中普遍出现钻速低、钻头磨损快等问题,给钻井作业带来了巨大的挑战[1]。区域内W006- 1-H1井水平段长645 m,耗费PDC钻头6只;W004- 1-H1井水平段长1 647 m,进入水平段后共耗费PDC钻头13只,同时频繁起下钻、等待及更换钻头导致非生产时间过长,进一步制约了两口井的钻井提速。对比同样以沙二段为目的层的八角场区块,其平均完钻周期却仅为五宝场区块的1/5,甚至更短。因此,亟待针对五宝场区块沙二段储层岩性特征,研发高效个性化钻头,提高钻头攻击性及抗磨性,缩短钻井周期,降低开发成本。

大量研究表明,根据钻井实际需求,基于地层与钻头的匹配性和适用性进行钻头个性化设计,可以有效提高机械钻速并缩短作业周期[2- 3]。李贵宾等[4]基于大港油田地层特征设计的个性化钻头,使钻井机械钻速提高了20%以上。王文等[5]针对秋林区块砂泥互层问题优选出的钻头,使全井平均机械钻速提升57.1%,平均钻井周期减少46.4%~49.7%。

本文针对五宝场区块钻头磨损快、钻井周期长等难题,通过研究五宝场沙二段地层岩石特征,并结合现场钻头的使用情况,设计一款适用于川东北高研磨性地层的高效PDC钻头,并进行现场试验,以指导该区域钻头设计。文章研究成果对其他区块个性化PDC钻头设计及相似地层的钻井提速研究都具有一定的参考价值。

1 五宝场沙二段地层岩石特征

1.1 储层岩石矿物组分

通过对W004- 1-H1井的不同井深返出岩屑开展矿物组成进行分析,发现五宝场沙二段储层中超过80%的岩屑中石英含量超过50%,部分井段高达70%,加之地层含有1%~7%的硅质胶结物,因此五宝场沙二段储层整体表现出高研磨性的特点。

1.2 储层岩石强度

表1为W006- 1-H1井沙二段取心岩样的三轴岩石力学实验的结果。实验中设置上覆岩层压力44~46 MPa、围压35~36 MPa,孔隙压力20 MPa,测得平均地层抗压强度为409 MPa,杨氏模量52 GPa,由此可见,五宝场沙二段地层岩石强度整体较高。此外,实验过程中观察到高围压下岩石表现出一定的塑性特征,但整体呈脆性破坏。

表1 W006- 1-H1井三轴岩石力学实验结果

1.3 储层抗钻特性分析

基于五宝场区块已钻老井的测井数据,根据计算出钻遇地层的单轴抗压强度(UCS)[6]和Cerchar研磨性指数(CAI)[7]:

(1)

CAI=-0.05+0.03UCS-8×10-4vp+0.08E

(2)

式中:c0—岩石内聚力,MPa;φ—岩石内摩擦角,(°);vp—地层纵波时差,m/s;E—地层弹性模量,GPa。

岩石内聚力c0,内摩擦角φ,弹性模量E和动态泊松比νd同样根据声波测井曲线计算[7- 8]:

(3)

(4)

(5)

(6)

式中:ρ—岩石密度,g/cm3;Vcl—地层泥质含量,%。

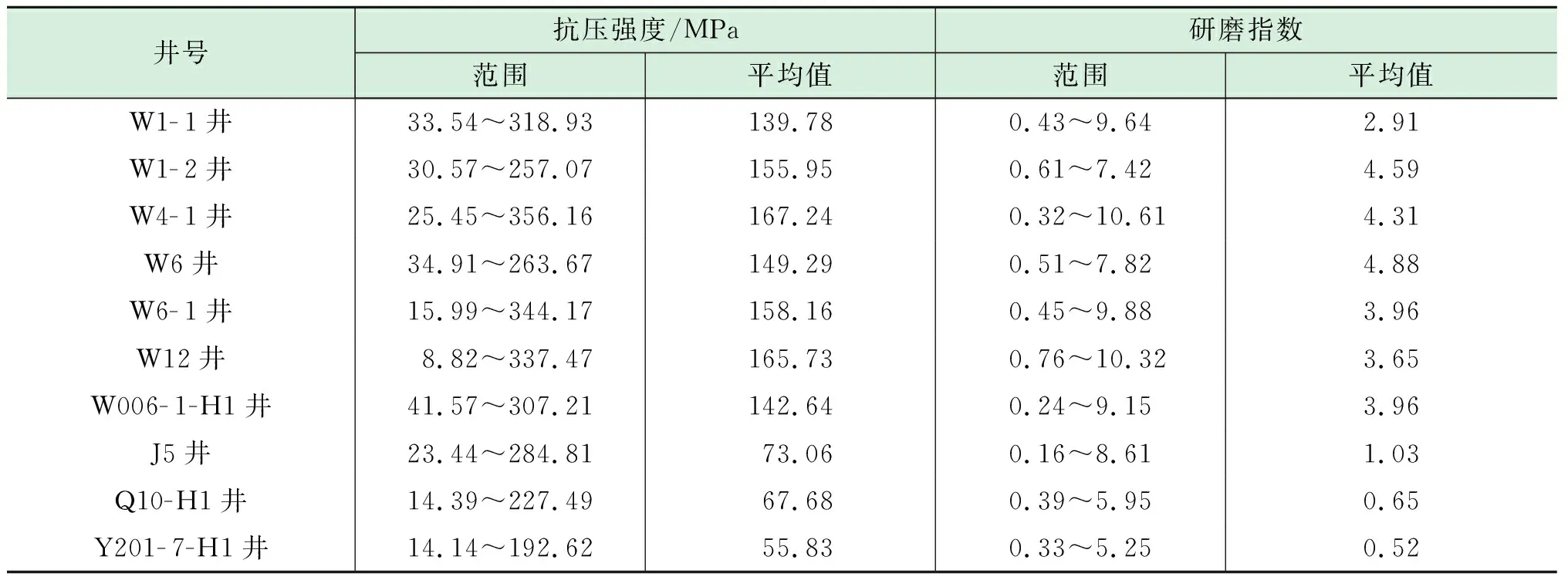

表2计算结果表明,五宝场构造沙二段储层单轴抗压强度(UCS)普遍100~200 MPa,平均约155 MPa;Cerchar研磨指数(CAI)2.0~6.0,平均约4.2。与相邻区块典型井计算结果相比,可发现五宝场区块沙二段地层高强度、磨性强。

表2 五宝场区块老井与相邻区块典型井抗压强度、研磨指数部分计算结果

2 现场钻头使用情况分析

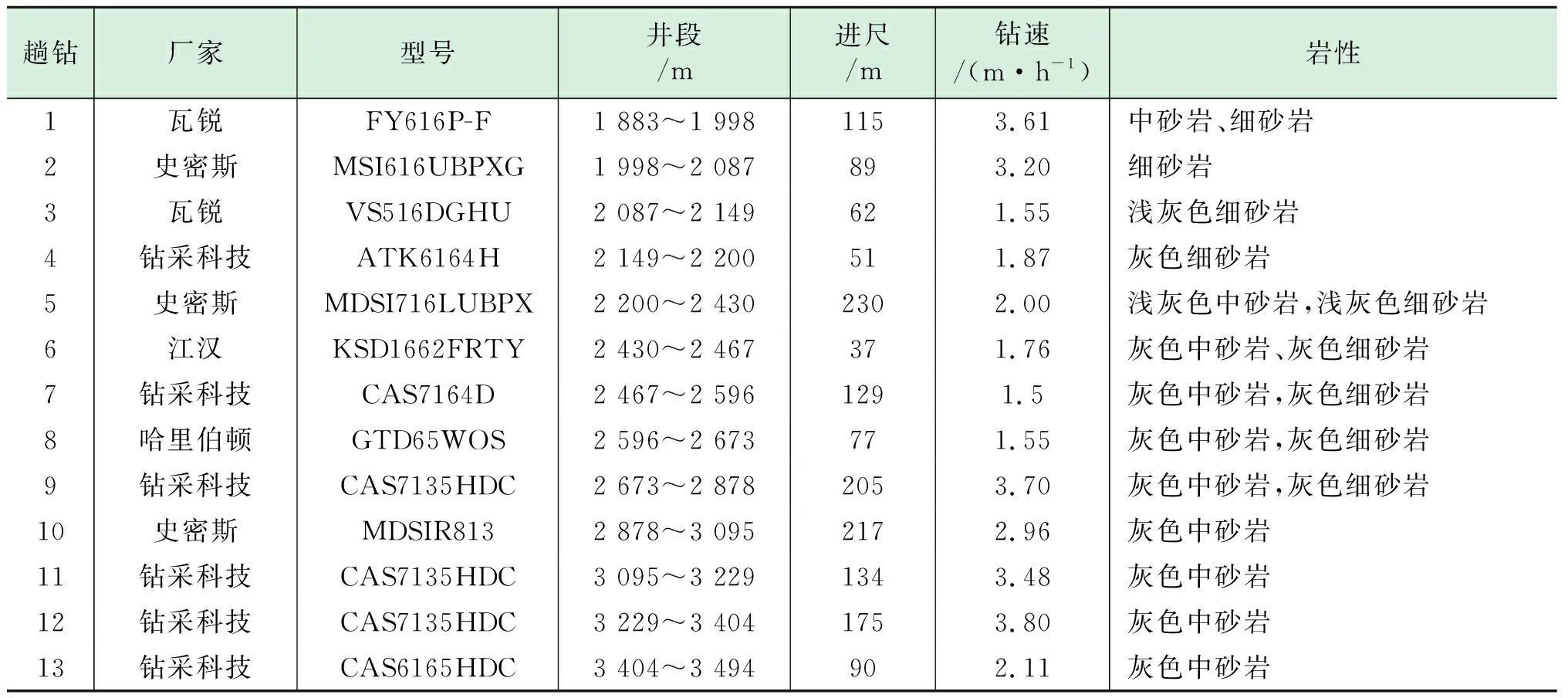

对五宝场区块新钻的W006- 1-H1井和W004- 1-H1井水平段PDC钻头使用情况及对应地层岩性如表3、表4所示。整体上,出井PDC钻头主要的损伤类型为磨损,而切削齿的损伤类型主要包括:平滑磨损、表面剥落和掉齿。

表3 W006- 1-H1水平段Ø215.9 mm钻头使用统计

表4 W004- 1-H1水平段Ø215.9 mm钻头使用统计

图1为W006- 1-H1井水平段出井的NOV TK59和哈里伯顿SPEE55五刀翼钻头照片及钻时记录,新入井时钻头初始钻时较低,入井后钻头钻时逐渐增加,反映出钻头逐渐磨损;同时钻头切削齿基本磨平,其中鼻部与肩部切削齿表面有裂痕、沟槽等明显的磨损痕迹;除磨损外,部分切削齿表面剥落,可推断钻头在井下振动剧烈,导致侧向冲击载荷过大,因而损伤切削齿表面。结合前文计算出的该地层特征参数、钻头磨损可知,主要是由于地层的强研磨性造成的。由于PDC斧型齿相对常规齿有较好的抗磨性和抗冲击性[8],因此在该地层的钻头设计中应考虑使用斧型齿。

图1 W006- 1-H1井TK59(上)和SPEE55(下)钻头出井照片及钻时记录

图2为W004- 1-H1井水平段第2趟和第3趟钻头的出井照片。如图2所示,六刀翼钻头切削齿以磨损为主;而五刀翼钻头切削齿有明显的表面剥落、断裂;同时六刀翼钻头出井新度明显高于五刀翼钻头,且进尺更大。因此在沙二段储层中,应考虑选用六刀翼以上PDC钻头,以提高钻头的稳定性,进而提高钻头进尺。

图2 W004- 1-H1井Smith六刀翼钻头(左)和瓦锐五刀翼钻头(右)出井照片

此外,两只PDC钻头的肩部切削齿普遍磨损严重,而内锥处的切削齿新度则相对较高,这是由于在钻遇沙二段储层时,钻头肩部切削齿运动速度更快,切削岩石量更大,导致磨损更明显。因此在设计PDC钻头时,应考虑肩部双排布齿,增加外肩布齿密度,提高钻头抗磨性,同时采用浅锥面,改善肩部和内锥PDC切削齿磨损不同步问题,同时增加钻头对攻击性。

3 高效个性化PDC钻头设计

3.1 钻头切削齿选择

由于W004- 1-H1井出井钻头肩部齿磨损严重,内锥及保径齿相对完整,因此,肩部齿应选择高端材质PDC齿,内锥及保径齿使用常规材质即可。齿形同样对切削齿抗磨性及破岩效率有较大的影响。Fang等[9]通过PDC切削齿测试系统(VTL立车),比较了常规圆齿、尖圆齿和斧形齿的相对抗磨性,其中斧型齿抗磨性最好;同时开展了PDC常规齿、尖圆齿和斧型齿可钻性实验,来研究不同齿形的破岩效率。结果表明,尖圆齿破岩效率最高,斧型齿次之,常规圆齿最末。综合考虑沙溪庙储层高研磨性的特点,切削齿应兼顾破岩效率和抗磨性,因此,建议加装斧型齿。

3.2 钻头整体设计方案选择

基于上述钻头设计思路,考虑不同刀翼数量、内锥角、刀翼螺旋角、冠顶半径等设计参数,共生成个性化PDC钻头设计方案6种(六、七、八刀翼PDC钻头各两种)。

运用相关理论模型[10- 11],考虑井底岩石力学性质、地应力状态;钻头直径、保径长度、刀翼剖面、不同布齿方案,包括不同切削齿位置坐标、后倾角、侧倾角等,以及钻头转速、钻速等参数,开展钻头与地层互作用模拟,计算不同设计钻头所需的钻压、钻头扭矩和不平衡力等。

根据W006- 1-H1井和W004- 1-H1井实际工况,取垂深1 600 m,井斜88°,方位角222°,钻井液密度1.2 g/cm3,顶驱转速60 r/min、螺杆转速120 r/min。所用岩石力学参数(来源:声波测井解释,沙二段三轴实验)和井眼相关参数(来源:W004- 1-H1钻井设计)如表5所示。图3~图5为不同钻头设计方案与地层互作用力学模拟后得到的不同钻速下钻头所需的钻压、扭矩及不平衡力大小。

表5 模拟相关参数

图3 设计钻头机械钻速与钻压关系曲线

图4 设计钻头机械钻速与扭矩关系曲线

图5 设计钻头机械钻速与不平衡力关系曲线

由图3~图5所示,当机械钻速在2~4 m/h之间时,六刀翼钻头需要的钻压相对较小,但不平衡力也相应较大;而八刀翼钻头所需钻压最大,但不平衡力较小。根据现场经验钻头不平衡力过大易导致切削齿侧向冲击过大,造成切削齿掉齿、表面剥落等情况。因此,综合考虑以上6种设计方案,为兼顾钻头稳定性和机械钻速,最终采用方案4的七刀翼PDC钻头,该钻头在相同钻压下易获得较高钻速,且不平衡力整体较小。钻头设计模型如图6所示。

图6 采用的七刀翼PDC钻头设计模型图

该钻头采用七刀翼(三长刀翼+四短刀翼)PDC复合片切削结构设计,按照浅内锥平冠型设计,且钻头内锥使用PDC斧型齿,提高钻头对地层攻击性;钻头外肩部使用深脱钴耐磨型复合片,且长刀翼采用双排布齿,短刀翼肩部采用抗冲节设计,强化钻头外肩抗磨性;采用强化保径设计,增加钻头在研磨地层保径强度,同时,采用微型喷嘴设计,适应旋导高压降钻进需求。

4 现场应用

设计钻头(型号CAS7135HDC)在W004- 1-H1井开展了现场试验,钻进井段2 673~2 878 m,见表4中第9趟钻,底部钻具组合采用旋转导向工具,同时根据模拟结果及该区块钻井资料,推荐施工参数:钻压12~16 kN,顶驱转速75~90 r/min,排量28~35 L/s。试验结果表明,该钻头进尺高达205 m,机械钻速高达3.7 m/h,相对于该井使用的其他钻头(表4),平均单只钻头进尺提高69%,平均机械钻速提高68%,提速效果明显,出井钻头照片如图7所示。

图7 所研钻头出井照片

随后又下入该型号钻头两只,见表4中第11、12趟钻,平均机械钻速为3.48 m/h和3.80 m/h,机械钻速表现仍较好。然而相对于趟钻9,该两只钻头进尺有所降低,分别为134 m和175 m,其原因在于该两只钻头使用螺杆钻进而非旋转导向工具,螺杆弯角造成钻头肩部磨损加剧,导致提前起钻。

5 结论

(1)五宝场区块沙二段储层石英含量普遍高达50%,部分井段高达70%,且地层硅质胶结,致使地层研磨性强;平均地层抗压强度为409 MPa,杨氏模量52 GPa;单轴抗压强度(UCS)平均155 MPa,Cerchar研磨指数平均4.2,地层的高强度和强研磨性导致钻头吃入地层能力普遍较差,钻头磨损快。

(2)基于储层岩石特征和现场出井钻头损伤特征分析,开展个性化PDC钻头设计、设计钻头与地层的互作用模拟,预测了设计钻头钻速与钻压、扭矩及不平衡力的关系曲线,并以此为依据优选最佳钻头设计方案,最终研发出一款更稳定、抗磨性更强的七刀翼PDC钻头。在现场应用中,实现了单只进尺205 m,机械钻速3.7 m/h,平均单只进尺提高69%,平均机械钻速提高68%,提速效果明显。