新能源汽车对车用铝合金产业发展的影响

牛莎莎,董盈盈

(中国有色金属工业协会工炉分会,北京 100080)

1 新能源汽车发展背景

我国力争2030年实现碳达峰,2060年实现碳中和。为实现碳达峰、碳中和的目标,当务之急是调整能源结构,实现能源体系的低碳转型,降低碳排放量高的煤炭、石油、天然气等不可再生能源的消费比重,提升太阳能、风能、核能、地热能等零碳清洁能源的消费比重。

汽车是能源消费大户,发展新能源汽车是实现碳达峰、碳中和的重要手段,也有利于降低我国对化石能源进口的依赖,保障能源安全。以纯电动汽车为例,它完全使用电力驱动电机获得动力,与传统的内燃机汽车相比,电动机能量转化效率具有显著优势,通常能达到85%以上。除此之外,电动汽车还可以通过将动能转化为电能来有效制动。通过这种反复制动,续航里程最多可扩展15%。

机动车尾气排放是影响城市空气质量的重要因素,机动车尾气中含有上百种不同的化合物,主要污染物有碳氢化合物、氮氧化合物、一氧化碳、二氧化碳、含铅化合物、苯并芘及固体颗粒物等,多集中在离地面1米左右的低空中,正处于人的呼吸带附近,气体排放物英国空气洁净和环境保护协会曾发表研究报告称受汽车尾气污染的人比空气污染的人要多出10倍。北京市曾在2018年发布《颗粒物源解析研究报告》,其中提到机动车(45%)对雾霾的贡献比例远高于工厂(12%)。在车辆不多的情况下,大气的自净能力尚能化解车辆排出的化合物,但随着社会物质水平的不断提高,近些年我国汽车市场以井喷式的速度发展,机动车已车满为患,交通拥堵是常有之事,尾气排放对城市空气的污染更不容小觑。相比之下,新能源汽车没有尾气排放,对空气的影响则友好得多。电动汽车的普及能有效减少二氧化碳排放,降低对环境的影响。

新能源汽车也存在缺点,比如续航里程受限(里程焦虑),充电没有机动车加油方便快捷,在跑长途的时候,要提前做好规划;低温环境下,电池组性能明显下降,随着电池材料、技术不断研发和充电桩的不断增建,电池性能已不断优化,里程焦虑已不断缓解。

目前,我国新能源汽车产销量在汽车行业中的占比已超过11%,预计到2025年,全球新能源汽车产销量将超过2000万辆,同期我国新能源汽车产产销量全球占比将达到30%。

2 铝合金的性能与特点

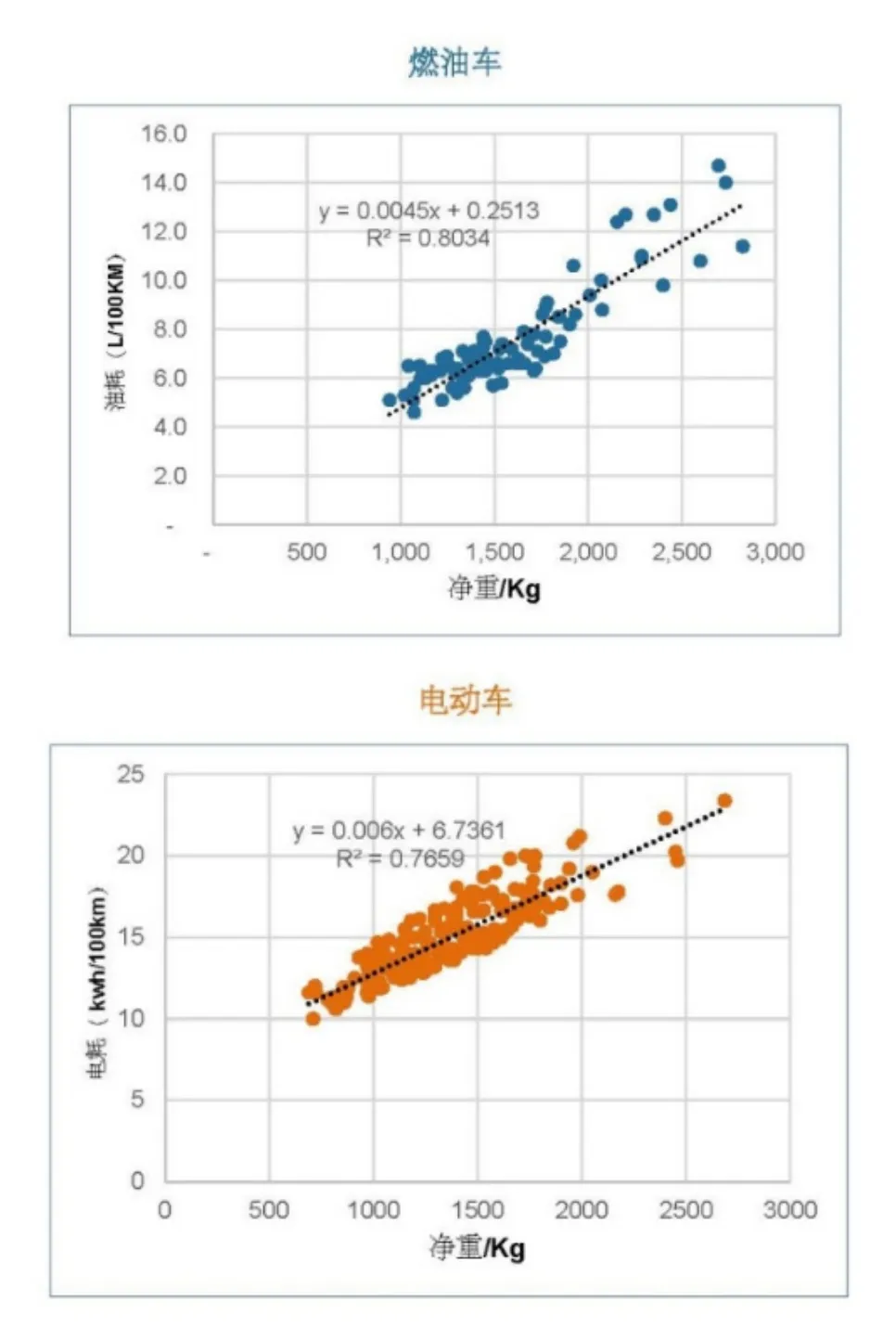

在内燃机汽车中,90%的燃料用于驱动车辆自身,而只有10%用于乘客。燃油车与电动车能耗与净重关系见图1,从图上可以看到,随着车辆净重的减少,无论是燃油车还是电动车,能耗都随之降低。车重每减轻10%,平均可节省6%~8%的燃料消耗,电动汽车车重每降低100kg,就可以减少0.3~0.6Kwh/km。车辆的重量限制了范围,增加电池容量需要解决的潜在问题之一是减轻重量。使用轻质材料可以通过减轻重量来提高车辆的性能,并允许远距离行驶[1],这些特性对电动汽车很重要。

图1 燃油车与电动车能耗与净重关系

常见的轻量化替代材料有铝合金、镁合金、碳纤维复合材料等,各材料主要性能对比如表1所示,综合对比来看,铝合金为汽车轻量化的首选材料。

表1 主要轻量化材料对比

铝密度为2.69g/cm3,比钢材低三倍,由于其低密度,在用于车辆时可以减轻重量。此外,它的回弹力是钢的三倍,具有抗碰撞能力,能量吸收能力强,耐撞性极佳[2]。

当用于车身时,可以大大减轻重量。铝合金减重率相比高强度钢材更加显著,一般铝合金零件经过一次减重,效果可达30%~40%;制动系统与悬架等主要零部件经二次减重,效果可达到50%。使用铝代替传统钢可以减轻50%的体重,使整车质量减轻了30%。除了减轻重量外,车辆制造中还需要高强度、可焊接性和可成型性[3];铝合金在侵蚀性工作条件下的性能远高于从传统钢获得的部件,是将腐蚀、强度和刚性等特性结合到同一产品上的最佳材料。例如,本田NSX车身和外板由210公斤铝制成[4],电动汽车特斯拉ModelS车身的大部分都是使用铝材料生产的。

铝合金因其耐腐蚀、耐磨性强、轻量化效果好、抗撞击能力强、成本低等多个优势在汽车工业中被经常使用。

图2 典型全铝车身(上:本田NSX;下:特斯拉ModelS)

3 铝合金在汽车产业中的应用情况

铝合金可以通过铸造、挤压、冲压等冷加工和热处理工艺获得足够的强度重量比和耐腐蚀性。铝制零部件可以通过MIG焊接、激光焊接、紧固件、铆钉和粘合剂进行组装[5]。

铝合金按化学结构分为1xxx(>99%铝)、2xxx(铝铜合金)、3xxx(铝锰合金)、4xxx(铝硅合金)、5xxx(铝镁合金)、6xxx(铝镁硅合金)、7xxx(铝锌镁合金)、8xxx(多种材料)等系列[6,7]。在汽车行业,6xxx系列以具有更高强度的优势[4],广泛用于结构外件;5xxx系列高成型能力出众,主要用于内部零件[2]。

目前铸造铝合金是汽车用铝最多的铝合金种类,广泛用于发动机零部件、车轮、减震器、底架及空间框架等铝化率较高的构件。随着铝合金车身的普及,轧制铝合金板材用料占比快速提升。相比铸造铝合金,变形铝合金的主要使用场景是车身轻量化,因铝化率相对较低,在传统汽车中的应用比例较少[8]。据Ducker Worldwide公布的调研数据表明,欧洲地区2019年车用铝合金制造工艺分类,铸造铝合金占比为65%,轧制板材占比为19%,挤压型材占比为11%,锻造件占比为5%。但在部分采用全铝车身的高端车型上,变形铝合金的占比比铸造铝合金高。

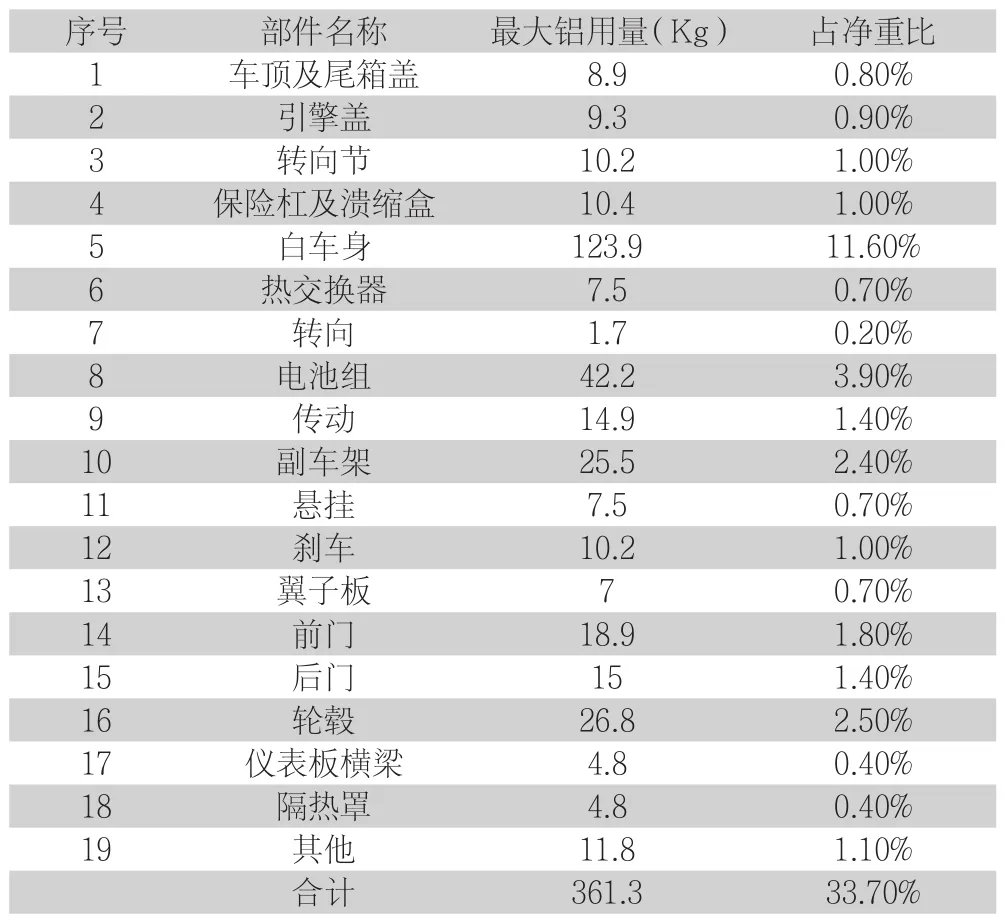

相比较内燃机汽车,新能源汽车为追求长续航里程,对车辆减重要求高,因此铝合金使用占比明显提高。虽然纯电动汽车省去了内燃机汽车动力总成、传动系统、变速器等用铝部件,但电池组、电力系统等增加了额外用铝;同时为提升电动车的里程,车身和车体结构等减重需要,用铝量大幅度增加,全车用铝占净重比达到33.7%。

图3 车用铝合金不同制造工艺份额对比

表2 电动汽车不同部件的用铝量

图4 电动汽车不同用铝部件位置

由于铝及其合金具有强度、密度和制造适用性等优异特性,因此可用于减轻电动汽车的重量。由于重量减轻,油耗降低,电动汽车的续航里程可以增加。此外,由于铝及其合金的可回收性,可以重复使用。铝及其合金在电动汽车中的使用不断增加,并且正在进行各种研究以降低成本并扩大其使用。电动汽车数量的增加,专注于提高节能和续航里程的研究人员将开发方法,使汽车行业更频繁地使用铝合金。

4 我国车用铝合金的现状

铝合金的拉伸强度、延伸率等技术性能与钢材有显著不同,在冲压、挤出、焊接等制造过程中面临诸多技术难题,由此导致全球掌握先进且成熟的车用铝合金生产技术企业数量不多。

全球铝合金汽车车身板生产商主要是美国铝业ALCOA、爱励国际Aleris、挪威海德鲁NorskHydro、诺贝丽斯Novelis、肯联铝业Constellium、古河斯凯Furukawa-sky、神户钢铁KobeSteel、住友轻金属SumitomoLightMetal等。

全球电动汽车制造商中前五大销量商为特斯拉、雷诺、大众、现代起亚和比亚迪。大众和特斯拉的铝材供应商一般为本土企业,上海特斯拉的供应商就包括常铝股份和南山铝业。常铝股份为特斯拉的二级供应商,提供散热系统用铝材,主要用于民用新能源电池散热系统;南山铝业为特斯拉供应主要含铝汽车板和电池托盘用铝板。其他代表性企业主要还有西南铝业、东北轻合金、忠旺控股、财发铝业、三源铝业等。

我国铝合金产业虽然发展迅猛,但较为滞后,与国际先进水平存在差距,产品质量及盈利能力较全球龙头企业尚有差距。目前行业处于产品结构调整和装备改造升级阶段,产品正向高附加值和新应用领域发展,其中交通轻量化成为行业投资热点和新的利润增长点。目前南南、丛林、晟通、利源铝业、麦达斯、忠旺等企业都已开展深加工或近净成形加工。我国汽车用铝合金板材面临三大问题:

(1)缺少自主知识产权,由于铝合金使用尚不广泛,缺乏全产业链、体系化、专业化的制造企业,铝合金制造企业与造车企业协同不够;

(2)车用铝合金技术研发投入不足,产业发展滞后;在材料成形、异种材料连接、成本控制、表明处理、环保等方面仍与国外先进技术存在较大差距;

(3)产业应用推广不足。在当前新能源汽车蓬勃发展的情况下,相关铝合金产品在车身结构、电驱系统、副车架等相关车用部件中应用不足,应加强产学研合作并建设相关技术创新平台。

5 车用铝合金的未来需求

(1)市场分析

随着铝合金技术进步和新能源汽车产业的发展,汽车行业的铝合金用量逐年提升。据Ducker Worldwide公布的研究数据表明,欧洲汽车2016年平均用铝量为150.5Kg,预计2025年增长至198.8Kg;北美汽车2016年平均用铝量为180Kg,2025年预计将增长至229Kg;中国汽车2016年平均用铝量为110Kg,2025年预计将增长至187Kg。

图5 北美汽车单台汽车平均用铝量(Kg)

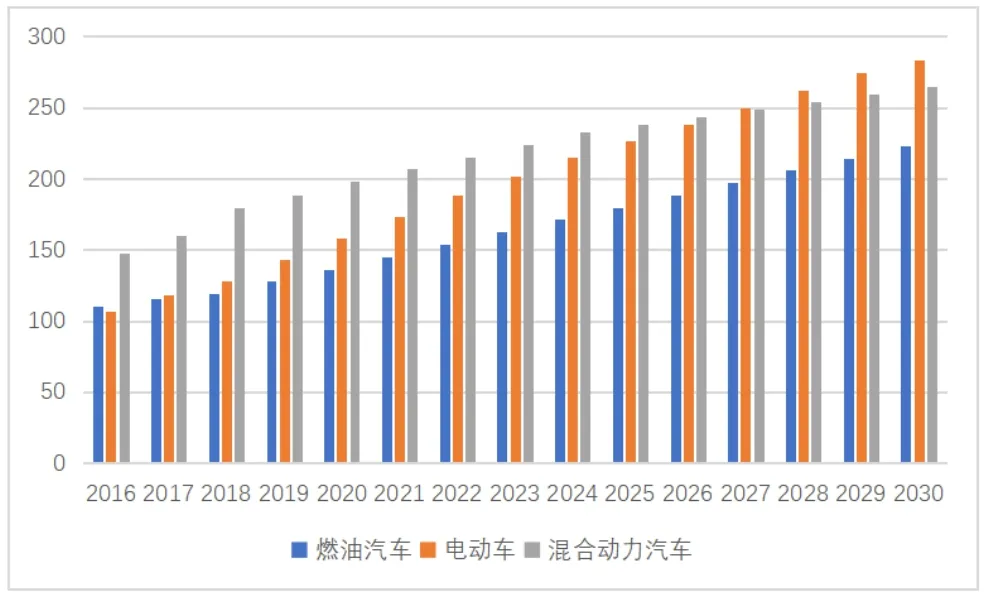

国际铝业协会对中国内燃机、纯电动和混动等三类乘用汽车分车型用铝量进行了分析预测,三类乘用车用铝量未来均呈现明显增长趋势。分车型看,纯电动和混动乘用车明显高于内燃乘用车,且纯电动乘用车增长率最高。预计至2025年,内燃机、纯电动、混动乘用车单车用铝量分别为180kg、227kg、238kg。

图6 2016~2030年新能源汽车单台汽车平均用铝量及预测(Kg)

预计2025年我国汽车行业的铝用量将达到700万吨以上,主要由乘用车消耗,占比72%,未来5年年复合增长率将8.9%;乘用车、公共汽车和电动自行车等新能源汽车,将占总车用铝量的34%左右。

美铝公司表示:“越来越多的汽车制造企业都开始使用铝合金来提升汽车的品质和经济性,预计到2025年车用铝合金消费将增长10倍”。美铝、诺威利斯、神钢集团、凯撒铝业等铝业巨头在板带市场产能饱和的情况下仍不断扩增汽车板产能。英国、挪威、奥地利、法国和荷兰都提议在10到20年内禁止使用内燃机,以减少温室气体排放。挪威已经实现了46%的新能源汽车。

汽车用铝无疑是未来最大的一块蛋糕,铝已经成为当今汽车制造中的第二大材料,为了应对全球性的节能减排,铝合金应用是重要发展方向,目前我国车身用铝板仅为世界的6%。

(2)政策因素

近日,生态环境部、发展改革委、工业和信息化部、住房城乡建设部、交通运输部、农业农村部和能源局7部门联合印发《减污降碳协同增效实施方案》,在推动交通运输协同增效措施中提到,加快新能源车发展,逐步推动公共领域用车电动化,有序推动老旧车辆替代为新能源车辆和非道路移动机械使用新能源清洁能源动力,探索开展中重型电动、燃料电池货车示范应用和商业化运营。到2030年,大气污染防治重点区域新能源汽车新车销售量达到汽车新车销售量的50%左右[9]。

受国际局势不稳定因素影响,油价不断飙升,燃油汽车的燃油成本快速增加,燃油汽车的不经济性越来越显现,新能源汽车在能源方面则更为经济。由工信部、国家发改委、财政部、生态环境部、国务院国资委、市场监管总局六部门联合印发的《工业能效提升行动计划》中提到加快推进终端用能电气化、低碳化。到2025年,电能占工业终端能源消耗比重达到30%左右[10]。国家对清洁能源应用的重视不断加大。

未来在市场和政策引导的双重作用下,新能源汽车的供应将会加快增长,车用铝量的需求量也会随之增加。

6 结论与讨论

(1)随着新能源汽车自身的材料需求,车用铝量因其自身的优势应用比例将会不断增加。

(2)在市场需求和国家政策的引导双重作用下,新能源汽车的供应将会加快增长,车用铝量的需求量也会随之增加。

(3)在当下新能源汽车蓬勃发展的情况下,相关铝合金产品在车身结构、电驱系统、副车架等相关车用部件中应用不足,应加强产学研合作并建设相关技术创新平台。

(4)我国应加强“产学研”协同创新,提高自主创新能力,加强配套政策引导与支持,优化产业结构,提升产品性能与竞争力;加强国际合作,推进人才队伍建设,形成持续创新能力。