降低净化锌粉单耗措施的分析与实践

吕志林,徐春香

(1.江西伟灿工程技术咨询有限责任公司 江西 南昌 330096;2.江西省江通环保科技有限公司,江西 南昌 330096)

1 前言

某铅锌冶炼厂(以下简称“某厂”)采用“两段富氧加压直接浸出”全湿法炼锌工艺处理硫化锌精矿,具有金属回收率高,原料适应性强、伴生金属回收利用程度高、硫的回收方式灵活,流程短、反应快,效率高,环境友好等优点。氧压浸出车间配置4台氧压釜,单釜体积465m³,是目前世界上湿法炼锌最大的氧压釜。锌电解采用大极板48h长周期电积技术,锌阴极板面积为3.2m2,并且阴阳极的起吊和搬运,阴极剥锌等将采用全自动的设施与装备。因此,对硫酸锌溶液成分要求较高,特别是较难处理的钴、锑等杂质,必须深度净化以满足大极板电积的要求。

一段浸出液经中和除铁后产出中上清液,送往净化工段处理,采用常规的三段锑盐净化工艺,其主要任务将中上清的铜、镉、钴、镍、锑等杂质元素除去,为电锌车间提供合格的新液,同时回收净化渣中有价金属。在净化作业过程需添加大量的锌粉,通过置换反应的原理除杂质,自开产以来生产流程波动较大,净化新液质量不稳定,锌粉单耗远高于同行业先进水平,每年锌粉消耗量约1万吨左右,生产成本居高不下,同时导致后段镉回收处理量增加,产出大量高含锌的钴渣,影响锌湿法直收率。

2 生产现状

2.1 净化工艺简介

某厂净化工段采用常规的三段锑盐净化工艺,中和车间产出的除铁上清液经过一段除铜镉钴,二段除钴镍,三段深度除残镉,产出合格新液送至电解车间。为了达到锌电积的要求,溶液中的铜、镉、钴、镍、砷、锑、锗等有害杂质必须脱除到规定标准以下,净化过程就是把中和除铁后液中不利于锌电解的杂质除去。钴、镍的去除是净化过程中的难点,从热力学角度分析,钴、镍可以被锌粉置换除去,但实际上用几十倍甚至几百倍理论量的锌粉都无法将钴降至允许浓度以下。

2.2 净化工艺流程图

图1 净化工艺

2.1 锌粉单耗现状

图2 净化锌粉单耗 单位:kg/t.Zn

某厂所需硫化锌精矿80%以上全部外购,随着资源的日益枯竭,采购来的原料存在多样化,杂质含量偏高,通过两段加压浸出后,Cu、Cd、Co等杂质全部浸出后进入溶液,目前中上清钴最高达到35mg/l,导致净化除钴困难,新液质量波动较大,生产过程中被迫消耗大量锌粉,净化锌粉单耗高达65kg/t.Zn以上,远高于同行业水平。

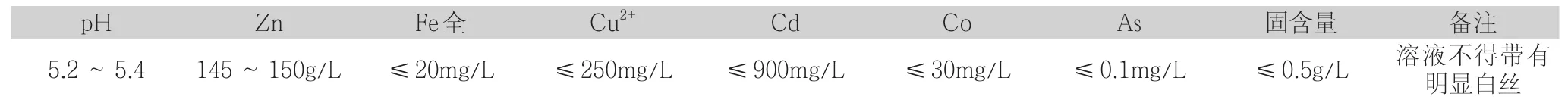

表1 除铁上清液质量要求

从上图可以看出某厂全年锌粉单耗平均值高达68.94kg/t.Zn,高于内部控制目标值60kg/t.Zn且波动较大,但其中7月、9月份单耗分别仅为52.87、51.61kg/t.Zn,说明净化锌粉单耗下降有很大的空间。

3 锌粉单耗高原因分析

3.1 前液杂质含量波动大

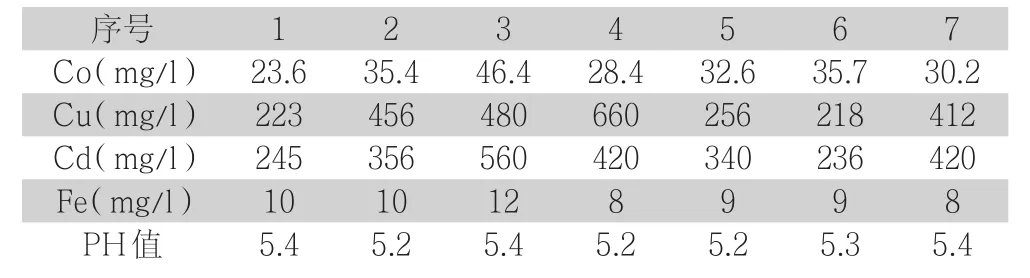

表2 除铁上清液分析数据

某厂外购原料比例较高,进厂锌精矿成分较为复杂,给配料工作带来极大的困难。中和除铁工艺控制不稳定,净化前液杂质含量波动大,作业过程操作条件频繁变动,锌粉消耗量急剧上升。

3.2 主流程溶液含锌过低

表3 除铁上清液含锌分析数据

流程溶液含锌过低,新液需求总量提升,系统运转体积加大,影响锌粉单耗偏高,国内同等规模锌湿法冶炼厂新液含锌一般控制在148~155g/l左右。

3.3 开机流量小

净化系统处理的溶液主含量为硫酸锌,PH值大于5.2硫酸锌容易水解,溶液含一定量的钙镁离子会加剧管道结晶速度,部分管道结晶速度快,车间外围管道周期管理难度大,导致净化开机流量提不起来。同时溶液压滤系统有14台板式过滤机,滤布采用涤纶621型号,滤布及滤板清洗不到位,影响开机流量。净化作业时间长及锌粉加入量过多容易发生锌水解现象,压滤系统运转不通畅,导致净化开机流量维持在80~150m3/h之间,影响锌粉单耗。

我国该说明书遗漏药效学和耐药性资料。撰写技术指导原则规定,在药理毒理项目中应设耐药机制小项,“此项应描述最新的耐药机制研究,首先描述是否已有病原菌对药物出现耐药以及发现的研究,详述耐药机制、相关耐药基因以及交叉耐药的机制。若尚未发现耐药菌株可描述为尚未在体外、动物感染模型以及临床研究中发现耐药菌株。也需对已知的或观察到的诱导耐药的情况或机制、药物引起细菌耐药的突变频率进行描述。”

3.4 锌粉质量

锌粉的成份根据Q/CHYG J2040.1-2018《冶炼板块原料采购技术要求》规定如下表4、表5所示:

表4 除铁上清液含锌分析数据

表5 除铁上清液含锌分析数据

净化生产所使用的锌粉有外购电炉锌粉和自产喷吹金属锌粉两种,锌粉控制标准按上述表格内要求控制,锌粉质量是确保净化过程溶液质量合格的关键因数,提高锌粉质量是深度净化和降低锌粉单耗的有效途径。

3.5 锑盐加入量

锑盐在净化过程中会活化锌粉,以提高锌粉的置换Co等能力,从而提高置换除Co等杂质的效率。通过开展净化小实验研究,在同样的锑盐用量下,随着净化时间的延长净化除Co率有所降低,说明净化后期净化速度已经小于反溶速度;锑盐用量降低,在同样时间下,除Co率略有升高,锑盐增加会导致Co的反溶速度增加,从而造成除Co率下降,合理控制锑盐用量确保除Co关键因数。

实际生产中锑氧粉采用高位搅拌槽化水后连续加入净化槽,锑盐不溶于水,易沉积,极易堵塞高位槽出口。锑盐添加不稳定影响除钴效率,溶液钴不合格次数增加,增加锌粉消耗。

3.6 杂质复溶

钴、镉复溶的原因主要有温度升高和搅拌、压滤作业时间和溶液停留时间过长。钴、镉的复溶有两种解释,一种是“电化学溶解”,指的是被置换出来的金属钴、镉对溶液中其它金属阳离子的置换作用。只要溶液中含有一定浓度的电极电位比镉更正的金属阳离子,这种置换反应就容易发生,使钴、镉溶解进入到溶液中。另一种是“化学溶解”,指的是被置换的钴、镉容易被氧化生成氧化钴、镉后,又被溶液中的弱酸溶解而进入到溶液中。

温度升高主要会引起镉的复溶,主要是因为随着溶液温度的升高,氢析出的超电压就下降,当氢析出的电极电位高于镉析出的电极电位后,溶液中的氢离子就在镉上放电析出氢气,而镉则溶解进入到溶液中。实际生产中控制好三段净化温度,除溶液残镉问题基本不大。

某厂开产初期钴的脱除比较困难,主要系钴的复溶原因影响,一段净化钴脱除率控制在60%~70%,二段净化前液含钴10mg/l左右,频繁出现二段净化作业槽溶液经过压滤机后钴升高现象,三段净化溶液返液处理,增加锌粉消耗。同时二段净化渣含钴过高,在送往镉回收处理时,酸洗后液含钴高,必须进行沉钴作业,产生大量高含锌钴渣。

4 优化方案及改进措施

4.1 稳定前液杂质含量

优化原料管理,锌精矿分仓储存,将每天入厂的原矿按照厂地不同、成份不同分别入仓堆存,并做好标识。积极与供应链管理部沟通,对外协调尽量能够根据生产所需的矿比进行采购矿种。根据矿仓原料储存量、成份、粒度情况做出配料计算,做到混合锌精矿成分稳定、控制好粒度,要求稳定混合锌精矿含Zn≥47%、粒度-200目占比≥85%,并逐步使每种矿比的使用时间稳定在10天以上,保证入釜锌精矿的品质稳定。

根据备料现有场地及设施条件,采用三级配料方式:①一级:根据原料结构情况合理控制各仓库存量,并依据进矿时间和分析成分进行分堆存放,防止混堆;②二级:根据仓内8个仓的原料实际情况(1#渣物料除外),严格控制各仓的搭配比例,在5#内采用堆式配料法按照一定比例实现二级配料;③三级:利用备料的3条电子皮带称,通过控制各台称的给入量,实现精矿的进一步混合均匀来达到三级配料的目的。

优化中和沉铜工艺控制条件,中和现工艺:预中和-置换沉铜-一中和-二中和,中和修改后工艺:置换沉铜-预中和-一中和-二中和。提高安全风险管控,因提高一段酸铁,砷含量飙升,工艺作业两者对换位置,特别是冬季安全管控风险须升级。加强生产组织,因酸高,使用锌粉置换沉铜时,锌粉先与酸发生反应,锌粉用量显著增加,严格控制好一段浸出上清液含酸量。中和车间沉铜后液含铜平稳控制要求在150mg/l以下。

4.2 优化周期管理

优化滤板清洗方式。增加滤板废液浸泡槽,在净化压滤厂房用钢板焊接制作两个废液泡板槽,确保滤板废液浸泡时间大于24小时,便于滤板结晶清洗。更换滤板清洗机,原先滤板清洗机水压过小,滤板结晶冲洗不干净,更换高压清洗机后滤板清洗效率更高。增设专职清洗滤板人员,两班倒每班12小时,确保每天冲洗出两台滤板(150块)。确保滤板冲洗质量,每天更换两台压滤板。

制定管道周期清理计划,各种管道均采用高压清洗机冲洗结晶,提高清洗效率,管道清理在计划时间内完成,确保管道清理质量,为净化大流量开机创造条件。

制定净化冬季管道防冻方案,室外管道均用保暖棉做防冻处理,停机时控制后液储槽液位,防止槽出口管道冻液。间断输送溶液的管道增加蒸汽伴热管,定点启动泵送液,避免发生管道冻液堵塞流程的情况。

4.3 提高一段净化钴脱除率

更换大量程申克定量给料机,一段净化首槽锌粉给料机最大流量从500Kg/h增加至1000Kg/h,选用申克DEL系列秤体,通过系统自动计算、控制调节、显示和通讯等,调整零点和调整量程,并能不断地校正模拟回路的漂移,确保锌粉连续均匀加入。一段净化首槽锌粉加入量提高到650Kg/h,提高一段钴脱除率。

优化锑盐加入方式。增加一个锑盐搅拌高位槽,与另外的一高位槽实现交替使用,锑盐加料管道,改为管道上面开口,每个作业槽单独布管,在高位槽根部增加流量控制阀门。岗位员工每次加料都要用电子秤进行秤重,按Sb:Co=0.6:1调整锑盐使用量,确保加入量准确。新增废液管道,废电解液加入锑盐高位槽搅拌均匀后,连续加入净化槽内,提高锑盐使用效率。

增加溶液冲洗锌粉装置,锌粉采用溶液冲洗湿润后连续均价加入净化槽。将一段净化后液钴含量控制在2~5mg/l。前期生产试验确定一段后液钴在5mg/l以下,镉回收二段净化渣酸洗后液含钴基本在10mg/l以内,返回浸出主流程,避免沉钴作业,降低钴渣产量及钴渣含锌。

4.4 抑制杂质复溶

Zn-Pb-Al-Sb四元合金锌粉的使用。自产锌粉喷吹项目采用空气雾化法之虹吸喷吹工艺生产锌粉,即将锌熔化后利用压缩空气将锌液吹成雾状并迅速冷凝成锌粉。利用自产锌粉喷吹炉,组织生产四元合金锌粉(Zn、Pb、Al、Sb),合金锌粉能够有效抑制钴复溶,除杂效率显著提高,降低净化锌粉消耗量,减少净化渣量,降低镉回收生产负荷。

二段净化设计有5个150m3作业槽,按现有开机流量,二段净化时间长达3.5h以上,通过短接两个作业槽,采用3个作业槽进行二段净化作业,将反应时间减少至2h,同时优化二段净化温度及添加剂加入量,降低钴、镉的复溶概率。

4.5 压滤机管理

优化净化压滤机滤布选型,通过试验研究后,将净化压滤机滤布由原先的621涤纶材质改成688丙纶材质。688滤布的材质较硬,使用后滤布采用工业洗布机清洗,清洗前先用废电解液浸泡24h,冷凝水或用蒸汽升温的生产水清洗2-3遍,清洗后滤布回收利用,第三次回收利用后清洗干净满足废旧滤布外售的要求。采用新型滤布后,净化溶液质量稳定,压滤系统得到极大的改善,为净化大流量开机创造了有力条件。一、二段净化压滤机采取2备3用模式运行,缩减溶液压滤时间,改善渣型,减少杂质复溶情况发生。

4.6 净化温度控制

在连续净化作业中,温度的合理控制起着关键性的作用,直接影响溶液杂质脱除效率及过滤性能。某厂净化技术条件中,对温度的控制为:一段70℃~80℃,二段78℃~85℃,三段65℃~75℃。在生产中,针对各段的实际情况,为了达到深度净化目的,对温度的合理控制极为重要。冬季生产过程中,厂区采暖蒸汽需求量较大,两台工业锅炉满负荷生产,能够满足蒸汽需求,净化工段配置4台螺旋换热器,净化作业过程温度能够控制在合理范围之内。

4.7 提高主流程溶液含锌

钴渣酸洗及沉钴产出贫镉液返回净化调浆循环使用,减少净化压滤渣浆化过程生产水加入量,提高镉回收返氧压浸出贫镉液含锌至140mg/l以上。加强系统体积平衡管控,优化电解酸锌控制,提高废电解液含酸,调整氧压浸出液固比,将主流程含锌提升至150mg/l,提高系统溶液周转效率。

4.8 减少主流程钴富集

降低镉回收沉钴后液钴含量,减少钴在流程内部富集。优化净化除钴工艺,85%钴分散于一段净化渣,减少二段净化渣含钴。加强铜镉渣浸出及钴渣酸洗岗位规范操作,浸出温度控制在75℃~80℃,酸洗温度控制在60℃~80℃,平稳控制废液的加入速度,整个过程pH≥3.0,终酸pH控制在3.0~4.5,减少钴的进入溶液,提高钴入渣率。贫镉液进行锑盐除钴作业,严格控制返回系统沉钴液含钴小于15mg/l,降低中上清含钴,压滤过程加强卸渣操作,严禁跑浑现象发生,避免造成钴在系统内部闭路循环。

5 总结

针对全湿法炼锌工艺的特殊环境特点,结合开产几年来的实际生产情况,不断优化工艺流程,通过合理控制生产关键控制要素及一系列的技术改造的实施,净化锌粉单耗由之间的68.94kg/t.Zn降低到56.5kg/t.Zn,降低了企业生产成本。同时极大的改善了新液质量,为锌电解安全平稳运行提供保障,有效降低钴渣产量,钴渣含锌控制在25%以下,提高锌冶炼湿法直收率。

随着某厂铅系统复产,发挥铅锌联合冶炼的优势,各项工艺控制逐步完善,原料采购日趋稳定,平稳提升各项生产指标,岗位操作技能进一步提升,根据系统综合除杂质效果,净化锌粉单耗还有一定的下降空间。