钛合金加工中TC4无缝管材工艺研究

谢林均,凤伟中,代 春,张平辉

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

钛合金具有密度小、强度高、比强度大、无磁性、导热率小、弹性模量、抗阻尼性能低等特点,广泛应用于航空航天、汽车、船舶、化工等领域。其中TC4钛合金的应用较为广泛。TC4钛合金是一种典型的(α+β)两相钛合金,它具有较高的蠕变抗力和持久强度以及良好的热稳定性和耐冲刷腐蚀性能,能耐高温300℃的含盐与酸性的流体的腐蚀,比强度高,焊接性能良好,结构效益高,耐久性和损伤容限高,综合性能优异[1]。

TC4钛合金管材的使用日趋迫切并已成为未来趋势。国外在Ti-6Al-4V合金的基础上进行了多种成分调整发展出的如GR5、GR23、GR29等钛合金已运用于实际生产制造。国内也早于20世纪90年代开展TC4钛合金的成分适应性的调整及相关规格无缝管材的工艺试制工作。钛合金管材加工由于材料压力加工范围窄、变形抗力高等原因导致工序复杂、生产周期长、加工难度大、成品率低。TC4钛合金管材的生产多以热挤压制坯的方法为主,技术相对成熟,成品规格多,后续多采用温轧或机加工两种方式进行深加工以针对不同的性能需求。也可采用斜轧穿孔法制备管坯,但其性能相较于热挤压法较低。

本文主要以挤压制坯为主线对“挤压+温轧”和“挤压+机加”两种后续的加工工艺路线试制TC4钛合金无缝管材进行了对比研究。通过研究对比其金相组织、力学性能和表面质量的差异,为后续的TC4钛合金无缝管材加工生产制造提供参考。

1 材料及方法

1.1 材料

所用铸锭采用真空自耗电弧炉二次熔炼,并经过多次锻造开坯,机加工得到Φ210mm的锭坯,其化学成分(质量分数,%)为:Al:5.5~6.75,V :3.5~4.5,Fe≤0.03,O :0.20,H≤0.015,N≤0.05,C≤0.08,Ti余量,满足GB/T3620.1-2007要求。金相法测得相变点995℃。

1.2 方法

1.2.1 制定的两种工艺路线

工艺1(挤压+温轧):3150t卧式挤压机挤压管坯→温矫直→酸洗→化涂→温轧→除油→酸洗→真空退火→矫直→平头→抛光→酸洗→无损检测→清洁→成品检查→包装→入库。

工艺2(挤压+机加):3150t卧式挤压机挤压管坯→温矫直→热处理→三点压力矫直→机加→酸洗→无损检测→清洁→成品检查→包装→入库。

温轧过程中的管坯加热温度及过程温度控制非常重要,要求轧制过程的温度要均衡平稳,不得忽高忽低,对设备的结构及功能稳定性要求较高。

目前多以两辊轧机为主要平台进行温轧,芯头采用硬质合金钢。机加应保证工艺设计的机加余量足够,对坯料平直度、几何尺寸一致性及表面质量等要求较高,需要在机加前进行三点压力矫直管坯的直线度,以满足车削加工的精度。热处理采用大气炉空冷。真空退火要求退火炉真空度≤0.1Pa,随炉冷却至室温[2]。

在3150t卧式挤压机上热挤压得到的TC4钛合金无缝管实物如图1.所示。分别对两种工艺路线试制得到的管材进行取样,对比分析金相组织、力学性能的差异性。目视检查对比其表面质量。

图1 热挤压TC4钛合金无缝管

1.2.2 取样

对工艺1路线管坯挤压态(R)取样,试样编号:1-1、1-2;对工艺2路线管坯挤压态(R)取样,试样编号:1-3、1-4;对工艺1路线管材退火态(M)取样,试样编号:2-1、2-2;对工艺2路线管材退火态(M)取样,试样编号:3-1、3-2。取样位置为管材头部200mm处。分别取8mm×8mm×80mm纵向方棒样,随后机加至Φ5×80mm的圆棒样,在TC-12-066拉伸机上进行室温拉伸性能测试。

对挤压态(R)和两种工艺路线得到的管材的退火态(M)的金相试样进行磨制、抛光,采用酸性溶液腐蚀后,拍摄试样横向高倍金相照片,照片精度为50μm。

2 结果与分析

2.1 金相组织和力学性能的对比

2.1.1 金相组织

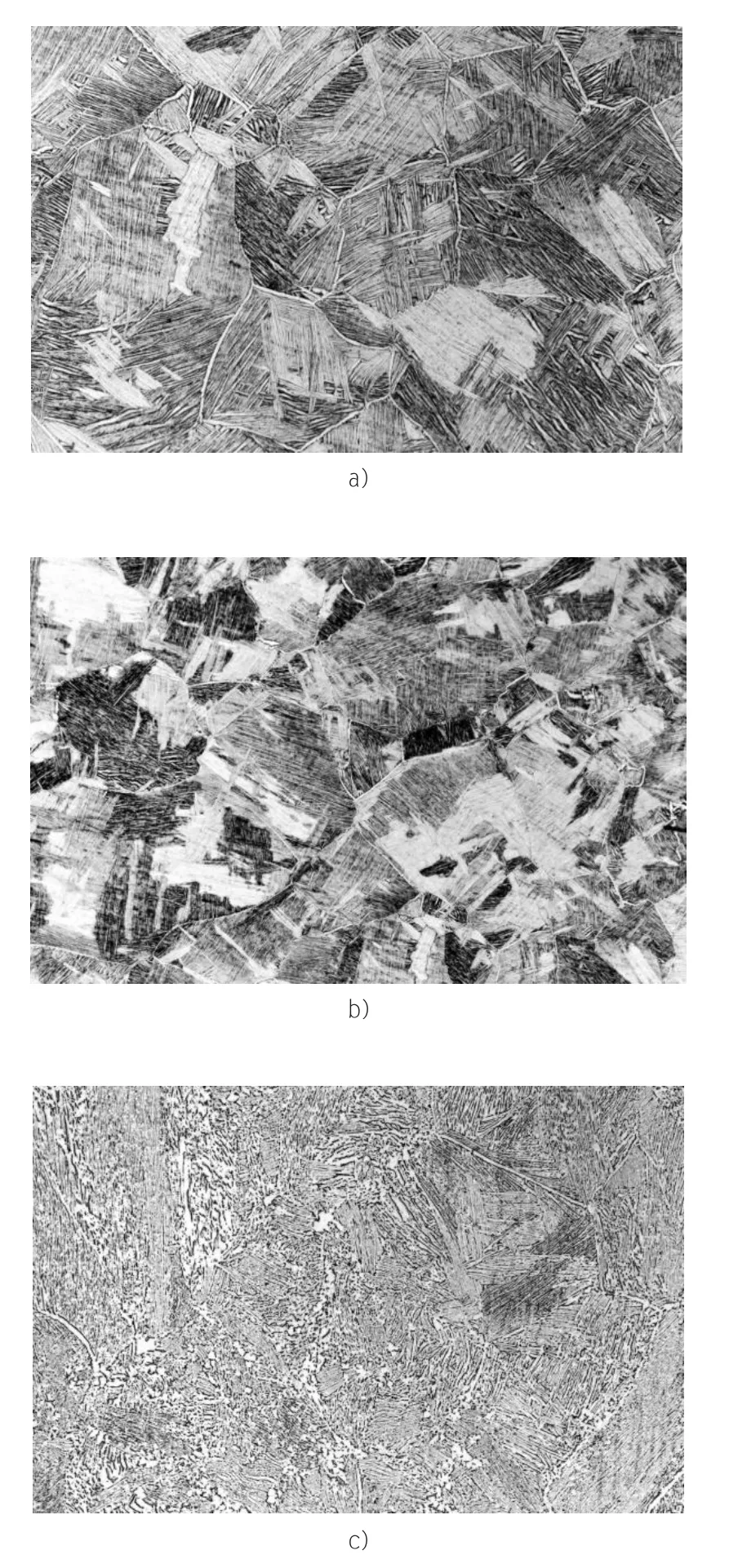

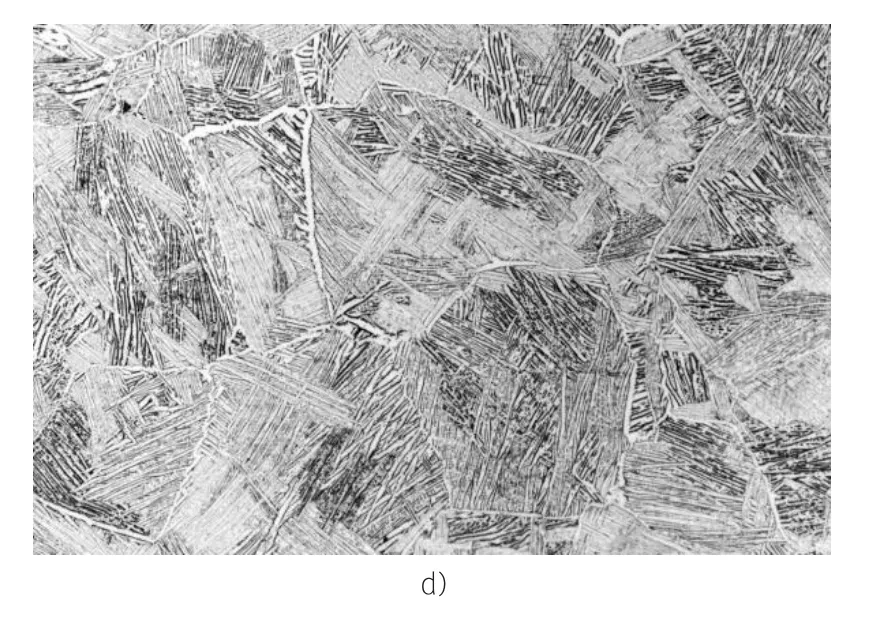

热挤压得到的TC4钛合金无缝管金相组织为典型(α+β)两相区组织,如图2所示,其组织形貌兼有网篮组织和魏氏组织。

图2 TC4钛合金无缝管材金相组织(50μm)

在片层α相组织区域边缘存在着转变β相,β晶粒粗大,无等轴α,有针状α和条状α,有晶界α和大块α,见图2a)。工艺1得到的管材的金相组织见图2c),进行温轧,得到的组织更加细密均匀。工艺2得到的管材的金相组织见图2d),在机加退火后,组织形貌基本延续了挤压态,组织均匀化有一定有限的提升,晶粒略有长大,晶内部分长条形α相变厚,晶界上的α相也开始粗化。

2.1.2 力学性能

由表1可见,挤压法生产的TC4钛合金无缝管材拥有良好的室温力学性能。工艺1相较于工艺2,抗拉强度Rm和屈服强度Rρ0.2均略高,延伸率较高。整体力学性能上进行比较,工艺1制备的TC4钛合金无缝管材的综合力学性能更加优异,这与组织形貌的显示相匹配。

表1 TC4钛合金管材不同状态力学性能

2.2 表面质量的对比

采用热挤压法在3150t挤压机平台上得到的TC4管坯长度一般为8m。头部300mm位置的外表面有规律性的折叠和凹坑不平缺陷,呈环形周向分布,如图3所示。头部300mm以后外表面再无缺陷。这是由于锭坯端面直角位置在加热及变形过程中容易热集中,坯料内外金属塑性不均,且处于剧烈变化的位置,同一截面上金属流速非常不均匀所导致。尾部200mm位置的内表面有轻微折叠缺陷,这是由于变形即将结束的尾部内表面润滑剂由于消耗损失导致润滑能力下降,摩擦热增大,内表面金属在个别位面上的塑性差异,以及金属粘结剥离摩擦导致。管坯头尾的缺陷并不会影响到后续管材的过程质量稳定性,可在后续工序上通过机加修磨等形式予以消除。

图3 热挤压TC4钛合金无缝管坯表面缺陷

工艺1和工艺2制备得到的TC4钛合金无缝管材的表面质量优异,表面粗糙度均能达到3.2以下,无明显差别,远高于指标要求。但工艺1在实际生产过程中工序较长,过程控制难点较多,过程稳定性较低,个别工序的加工难度较大。工艺2造成的材料损失较大,机加工后的金属屑基本无有效用途,材料成本较高,生产同样长度的成品管材需要较长的挤压锭坯,或者调整挤压管坯的规格才能减少机加损失。

3 结论

(1)热挤压TC4钛合金无缝管材的组织形貌兼有网篮组织和魏氏组织。工艺1相较于工艺2得到的组织更加细密均匀。

(2)工艺1相较于工艺2,抗拉强度和屈服强度均略高。整体力学性能上比较,工艺1制备的TC4钛合金无缝管材更为优异。

(3)工艺1和工艺2制备的管材表面质量均优异。工艺1在实际生产过程中稳定性较低,过程控制难点多,加工难度较大。工艺2造成的材料损失较大,材料成本较高,生产同样长度的成品管材需要较长的挤压锭坯。