压力容器现场焊后热处理技术应用现状及发展趋势

王志刚, 罗永智, 秦作伟

(兰州兰石重型装备股份有限公司, 甘肃 兰州 730314)

21世纪初以来,伴随着世界经济形势快速变化、资源品质劣化和能源结构调整,压力容器逐渐向高温、深冷、复杂腐蚀、超大容积、超大壁厚等极端方向发展,传统压力容器设计制造与维护技术面临严峻挑战。基于全寿命周期风险控制的设计制造与维护技术方法,中国已研制出千万吨炼油、百万吨乙烯、50万吨/年醋酸大型煤化工等国家重大工程建设急需的多种国产首台套重大装备,使得我国重要压力容器基本不再依赖进口,万台设备失效事故率逐年下降,达到发达国家先进水平,使我国压力容器设计制造与维护技术实现了突飞猛进的发展。目前我国已成功设计制造出超大型压力容器,中国一重大加氢锻焊设备壁厚已达到500 mm、2000多吨;兰石重装已成功制造壁厚(288+6.5)mm,锻焊单节筒节97吨加氢反应器。为了适应压力容器大型化发展及技术进步的需要、大型设备现场制造的施工需要,设备的整体或局部热处理得到长足发展。由于现场条件的限制,总体情况比制造厂要差很多。经多年来工程实践和经验积累,以及近年来一些高校在仿真模拟方面研究数据库的指导下[1-2],涌现出多采用积木式组合电加热炉或燃油炉、局部大型卡式热处理炉(一重,兰石等)、履带式红外线电加热带、大功率局部中频感应加热等,解决了大型容器现场热处理的难题。

1 国内外内燃法热处理技术

对于大型压力容器球罐、塔器等,由于受到运输条件的限制,一般选择分片到货、现场组焊的加工制作方式。压力容器现场焊后热处理的方法主要为內燃法热处理,即在工件腔体底部或其它部位设置高效燃油/气喷嘴,通过油/气/电加热提供加热热量的热处理方式。内燃法热处理工艺由于受到容器外形尺寸大、现场条件复杂等因素制约,在热处理过程中温度均匀性不容易控制,导致热处理后产品质量无法得到保证。对公称直径DN≤4000 mm、设备总长(高)小于30 m的压力容器,通常有条件的企业采用炉内整体热处理。虽然建炉投资大,但炉子使用频率较高,同时具有操作维护简单、控温精度高等优点,因而成为大型压力容器整体热处理的首选方案。对于公称直径DN>4000 mm、设备总长(高)超过30 m的压力容器,由于受到运输的限制,通常选择部分构件在现场组焊或总装并进行焊后整体热处理[3]。

1.1 国内公司

上海傅氏热处理工程有限公司自行设计制造的PC-WK-YQ型温控设备最大输出功率20 000 kW,可以处理10 000 m3的球罐或大于1000 t的容器,参与了GB/T 30583—2014《承压设备焊后热处理规程》起草。扬州长鑫热处理工程有限公司始建于1985年,在国内同行业中采用数字模拟技术对焊后热处理工艺进行风险评估,大大提高了热处理过程的可靠性,降低了生产成本,高质量高效率地完成了很多重大工程项目,多次受到同行业的高度赞扬,其中10 000、13 306 m3球罐热处理项目,在仿真技术、实时升温速率、保温均匀性控制和热处理工艺稳定性等方面均处于国内外先进水平[4-5]。沈阳三洋球罐有限公司完成首台国内10 000 m3球罐整体热处理业绩。

1.2 国外公司

Cooperheat热处理公司采用“HAUCK”喷嘴内部燃烧法,第一次完成了大型球罐焊后现场整体热处理。1982年该公司为澳大利亚2台氨罐(塔)φ42 m,高19 m,壁厚25.4 mm和12.7 mm,使用燃气加热,从罐底和罐顶同时吹入燃气,第一次使用了计算机控制系统。Jemix热处理公司总部在日本神户。1992年实施了700 t的压力容器整体退火,主要业务涉及焊接预热、PWHT(焊后热处理)的装备制造和设计应用实施,陶瓷加热器工业炉热设备设计制作,高频感应加热制造等[6-7]。

1.3 最新技术发展

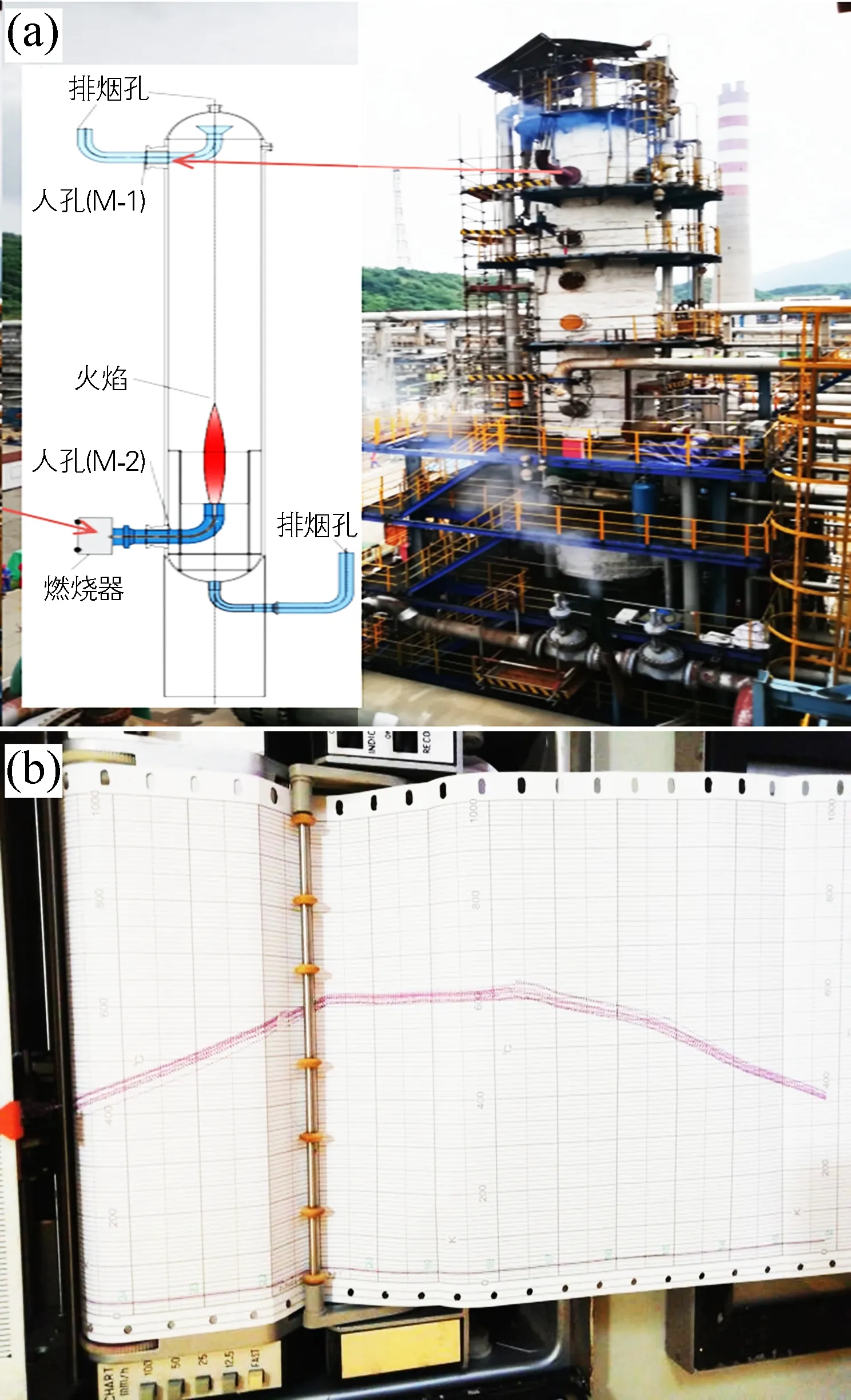

内燃法热处理是在球罐安装制作工程中得到逐步成熟应用和技术完善的。内燃法热处理是建造球罐的重要工艺,从20世纪90年代国内对7000 m3球罐开始内燃法热处理,随着国内专业厂家、科研院所等对该项技术的深入研究,以及大型特制烧嘴制造技术的突破、温控系统的智能化,于2016年沈阳三洋球罐有限公司成功实现了国内首台最大10 000 m3球罐的内燃热处理;扬州长鑫公司2019年3月完成了大连金鼎设计制造的马来西亚项目13306 m3(直径φ29 400 mm,壁厚40 mm,材质SA516-70重1141吨)球罐;2019年扬州郑氏完成了沈阳三洋球罐公司20 000 m3球罐,为目前国内最大。2016年、2020年上海傅氏公司分别对普光油田吸收塔进行整体立式内燃热处理(高度与直径比大于5∶1),见图1。内燃法热处理对于所有承压设备来讲,都具有整体性、一次性与终结性等特点,在热处理前应对各种风险作出必要的技术验证,机械的模拟试验或见证试验对于大型球罐来讲都不现实,10 000、20 000 m3球罐都第一次采用有限元分析计算和虚拟的数值模拟仿真技术进行验证,结果显示该项技术评估方法可靠,安全性高。

图1 吸收塔内燃法热处理示意图(a)及吸收塔处理 实际曲线(b)Fig.1 Schematic diagram of internal combustion heat treatment in absorption tower(a) and actual curve of absorption tower treatment(b)

目前国内企业已完全掌握该技术,对燃烧器喷嘴进行结构优化,增加内部辅助工装,并逐步在圆筒形卧/立式容器的内燃法热处理中应用。该方法可以有效预测焊后热处理后的各种风险的程度,是热处理工艺的验证有效验证评估方法。国外热处理燃料较多采用LPG,利用LPG瓶组和LPG供应车提供燃料且在上人孔采用诱风机排除烟雾,相关设备差异见表1。

王学成等[8]提出了压力容器内燃法立式整体热处理温度场数值模型建模方法与流程,并发明专利(CN201711260587.X),克服了经验法引起的温度的较大波动和热处理时间的延长,定量反映了热处理传热机理、燃烧器、压力容器结构参数对热处理温度场的影响,为热处理工艺的设计提供理论依据;吕宵宵[9]对10 000 m3球罐焊后整体热处理保温阶段进行三维稳态热分析,基于耦合传热和热-结构耦合等理论,利

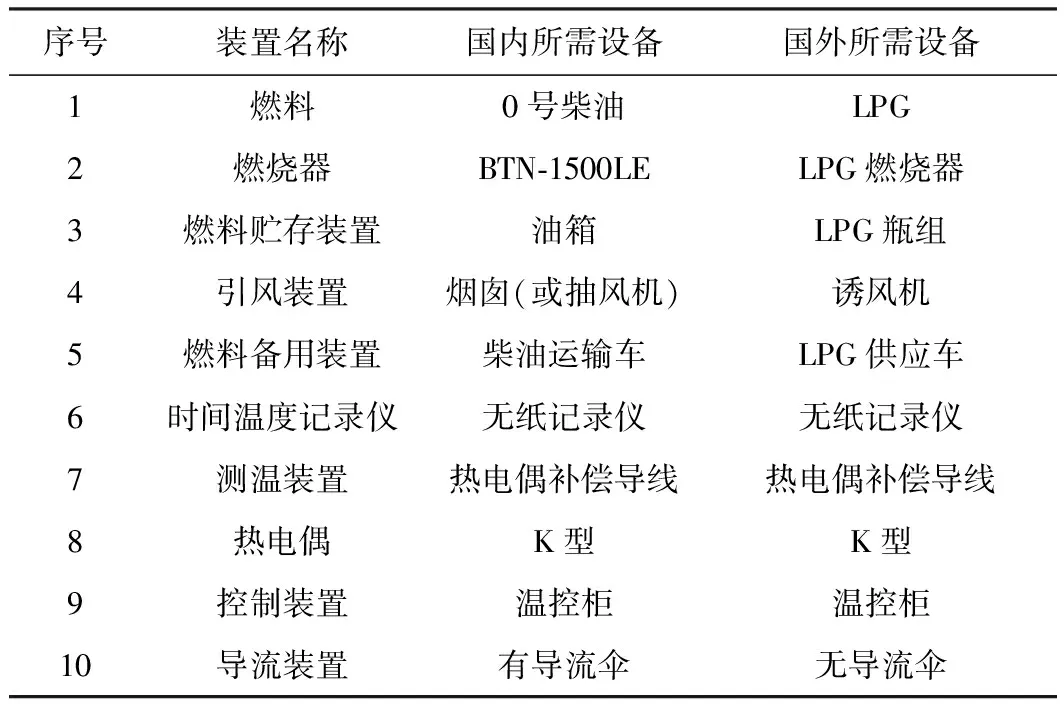

表1 国内外主要设备一览表

用ANSYS有限元分析软件分析球罐内部流场温度场,壳体与腿柱温度场及整体热形变场,通过对不同保温层厚度和不同入口速度下热处理过程的模拟,分析不同工艺参数对球罐焊后整体热处理的影响。郭超[10]研究了倒置燃烧器球罐内燃法整体热处理施工技术,此法与以往常见的热处理施工最大的差别在于,从上部人孔安装加热器喷嘴进行热处理的方法在国外有应用,在国内还没有报道应用。

2 现场局部焊后热处理应用现状

2.1 电阻加热器加热应用

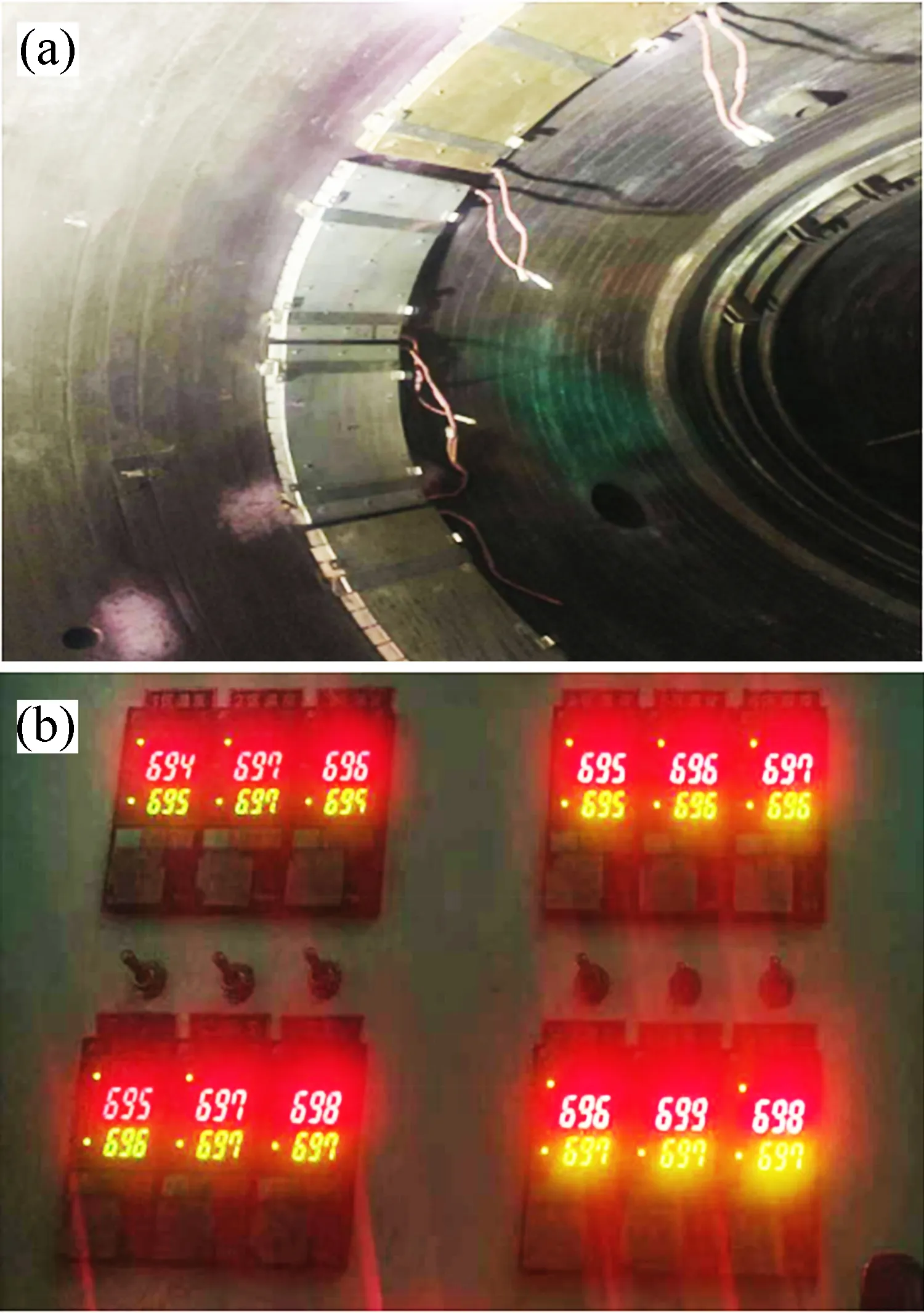

2019年某老挝项目加氢反应器直径φ2800 mm,壁厚(138+6.5) mm,主体材料12Cr2Mo1R(H)+堆焊,合拢环缝现场焊后热处理(见图2)时,采用在环向焊缝内外壁同时布置电加热器(片),外壁柔性加热片,内壁为带铁壳加热片,外保温宽度大于1000 mm,保温厚度100 mm;工件热电偶均布置在焊缝上,圆周各均匀布置4支;保温阶段内外壁温差5 ℃。热处理后对焊缝内外壁进行HB硬度检测,外壁硬度为163、180、170 HB,内壁硬度为198、186、172、184 HB。

图2 某老挝项目加氢反应器环缝内壁加热布置(a)及 保温阶段实时温度(b)Fig.2 Heating arrangement of inner wall of hydrogenation reactor in a Laos project(a) and the real-time temperature in heat preservation stage(b)

图3 快装简易退火炉Fig.3 Quick-installation simple annealing furnace

图4 卡式燃油热处理炉Fig.4 Cassette fueloil heat treatment furnace

2.2 卡式炉加热应用

1967年日本室兰制作所设计制造了简易现场退火炉,应用在伊朗德黑兰郊区现场组装加氢裂化反应器(内径φ2300 mm,壁厚200 mm,材料为Cr-Mo钢),见图3。热源是丙烷和丁烷混合气,手动操作火嘴,应用于卧式组装的容器环缝。2008年兰石重装设计制造了国内卡式局部燃油热处理炉,首次成功完成当时国内最大直径最大壁厚(直径φ4000 mm,壁厚182 mm,材料为12Cr2Mo1R钢)的加氢反应器环缝热处理,见图4。并于2021年完成了盘锦浩业项目加氢反应器热处理,其直径φ4000 mm,壁厚(288+6.5)mm,材料为12Cr2Mo1RV钢。主要工艺要点是在环向焊接接头内外壁交替均匀布置工件热电偶各4支;在筒体与卡式炉之间缝隙及炉外筒体铺设硅酸铝耐火纤维毡,长度2000 mm,以减少温度梯度对材料性能的影响,厚度大于100 mm;使用保温毡采用挂堵方式在距离环缝内壁两侧2000 mm处封堵,以防止空气对流。经现场实际检测曲线显示,升降温期间内外壁温差不超过60 ℃,保温期间不超过15 ℃。热处理后并在现场对内外壁焊缝进行HB布氏硬度检测,均小于225 HB。

2.3 中频感应加热在容器上的应用

兰石重装青岛公司、中国石油大学(华东)和青岛海越机电科技有限公司共同开发的电磁感应加热最终焊后热处理技术,首次在盘锦浩业项目千吨级锻焊式悬浮床加氢反应器上成功应用,该项目悬浮床反应器共3台,材料12Cr2Mo1V锻件、厚度超厚,单台重量1830 t,主体分3段在厂内制造完成后,发运盘锦浩业现场进行总装环缝的焊接及热处理,6条总装环缝最终焊后热处理采用全新的电磁感应加热技术(见图5)。主要应用技术要点是:使用多台200 kW 电源控制整个加热过程,外壁环缝两侧保温毡覆盖宽度3600 mm,感应电缆缠绕宽度1200 mm,内部4000 mm范围覆盖保温毡,施工环境-20 ℃;内外壁布置热电偶,升降温及保温阶段内外壁温差10 ℃以内。与传统电阻加热器加热方法相比,仅动能成本降低一半以上。

图5 大厚壁环缝中频电磁感应加热技术Fig.5 Medium frequency electromagnetic induction heating technology for large thick-wall circumferential seam

张化机(苏州)重装有限公司承制的山东睿泽化工260万吨/年深度脱芳烃装置——加氢精制反应器,直径φ3900 mm,壁厚(192+7.5)mm,材料12Cr2Mo1V锻件,使用2台160 kW中频感应加热电源,外壁加热电缆缠绕宽度1200 mm,保温宽度7000 mm;内部使用LCD电阻加热片并保温;内外壁布置热电偶;热处理后曲线显示在保温阶段内外壁温度7 ℃以内(见图6)。

图6 中频电磁感应加热内部电阻加热及保温Fig.6 Intermediate frequency electromagnetic induction heating internal resistance heating and heat preservation

图7 粉煤给料罐装炉现场热处理炉Fig.7 On-site heat treatment furnace of pulverized coal feed retort furnace

3 现场积木组合式加热炉整体焊后热处理

积木组合式加热炉是与上述卡式炉接近的一种拼装式热处理加热炉,如图7所示。其可对预制成型的容器或构件,在制造场地现场搭建适合的积木组合式热处理加热炉内进行整体热处理,与目前工程上常用的电加热片缠绕局部热处理法,内部燃油整体热处理法,外部燃油烟气输入整体热处理法相比,有施工方便,应力消除效果好,保温材料重复利用率高,消耗的人工工时少,能源消耗少,成本低而工效高等优点。某洁净煤气化项目的3台粉煤给料罐焊后热处理施工。容器规格φ5500 mm×116 mm×17 429 mm,重量为339 t/台。搭建炉膛规格22 000 mm(L)×8200 mm(W)×8600 mm(H)。

4 容器现场焊后热处理发展方向及其趋势

近年压力容器大型化在中国煤化工行业的推动下得到充分发展,用户的现场热处理技术显得越来越重要,传统的电阻加热器/片/绳明显达不到要求。为了达到与炉内焊后热处理相近的效果、优良的焊接接头力学性能、较小的焊接残余应力和残余变形、厚度方向上较小的温度梯度、较小的现场能源限制,整体内燃法、组合式加热炉、拼装炉等得到了发展和优化。但是特别在现场局部加热上对于大厚壁焊缝仍有不少局限,虽然已经进行了不少的探索,目前国内唯一的推荐性标准GB/T 30583—2014《承压设备焊后热处理规程》缺乏必要的热工计算规范和理论支撑。还应从以下几个方面加快技术开发和技术进步:

1)加快和整合炉内整体焊后热处理或局部焊后热处理、炉外整体焊后热处理(含炉外整体分段焊后热处理)方面热工计算统一规范,建立相应的数据模型,指导工程应用;

2)利用计算机模拟仿真技术,加大对特殊材料、复杂结构构件容器焊后热处理前的风险评估,做出指导性方案。比如根据仿真技术对燃烧器或加热器位置、数量、绝热材料布置的位置厚度、焊件热变形预防及控制等提出预判[11-12];

3)进行基础性研究,对单侧或双侧加热时现场大厚壁环缝局部焊后热处理加热宽度、温度梯度等提出理论支撑。目前推荐的WRC 452—2000《压力容器上焊缝局部加热的推荐措施》的框架基于美国焊接协会文件AWS D10.10/D10.10M:1999《管道中焊缝局部加热的推荐操作规程》,推荐的只是单侧加热方法,对双侧同时加热的机理研究较少。

4)行业标准T/CSTM 00546—2021《承压设备局部焊后热处理规程》提出了新的理论和方法,将主加热带作用在焊缝处,副加热带施加在距离焊缝一段距离,在焊缝内表面产生压缩应力,实现宏观压缩应力调控。

5)大型化、绿色化、智能化、低碳低能耗,便携可移动易组装仍是未来压力容器现场焊后热处理的发展方向。需要设备制造厂商在这方面根据生产实际需求进行深入研发经济型的装备,有效推进压力容器热处理质量的有力提升,保障装备的安全可靠长周期运行。

5 结语

近些年来,压力容器现场热处理开发出了很多新的工艺装备和工艺方法,为装备大型化发展和产业进步提供了可靠的技术支撑。随之而来的对新装备、新工艺的评审、验证及其热处理后效果评价机制还有待继续完善;应从条件、管理与能力对热处理企业划分等级,建立特种设备热处理行业标准,给予焊后热处理企业评价认证,充分参与市场竞争。