超高强度悬架弹簧用钢55SiCrNb的工业试制

陈焕德, 麻 晗, 孙国才, 张 宇 (江苏省

(沙钢)钢铁研究院, 江苏 张家港 215625)

汽车行业快速发展,对减震系统用弹簧钢的性能提出苛刻要求,高强化是其中之一[1-2]。超高强度材料的应用可减轻自重、降低排放。高强化已成为汽车减震系统用弹簧钢的主要发展方向[3-4]。

55SiCr钢是制造汽车悬架弹簧的主要钢铁材料[5-6],悬架弹簧的生产工序为:热轧盘条酸洗/喷丸→拉拔→热处理(淬火+回火)→卷簧→表面处理→入库,其中热处理工艺参数对弹簧的性能尤其是强塑性匹配有重要影响[7]。55SiCr钢经热处理后,制成的钢丝抗拉强度可达1900 MPa,断面收缩率>35%,可满足1860 MPa级弹簧性能需求,但难以满足更高级别产品要求[8]。

微合金化是提升金属材料强塑性的有效手段之一,钒微合金化弹簧钢的研究已经非常广泛[9-10],但铌在中高碳钢中的研究和应用较少。铌作为常见的微合金化元素,强化效果明显,开展铌微合金化超高强度(如抗拉强度>2100 MPa)弹簧钢的研发具有重要意义。

本文设计了一种55SiCrNb钢,测定了其过冷奥氏体连续冷却相变曲线,研究了冷却速率对相变、显微组织演化规律的影响;在工业生产线上进行了φ16 mm热轧盘条的试制,并开展了拉拔及热处理试验,测试了盘条及热处理钢丝的力学性能,分析了显微组织,研究了强化机理;试验结果为批量生产高强度悬架弹簧55SiCrNb钢提供参考依据。

1 试验材料及方法

试验用140 mm方坯由300 mm×390 mm×5500 mm 的大方坯经9道次连轧开坯、修磨而成。大方坯经铁水预脱硫处理、180 t转炉炼钢、钢包精炼、大方坯连铸等工业生产过程;铸坯切割后入坑缓冷,坑冷时间>36 h,出坑温度<150 ℃。连铸坯的化学成分列于表1。

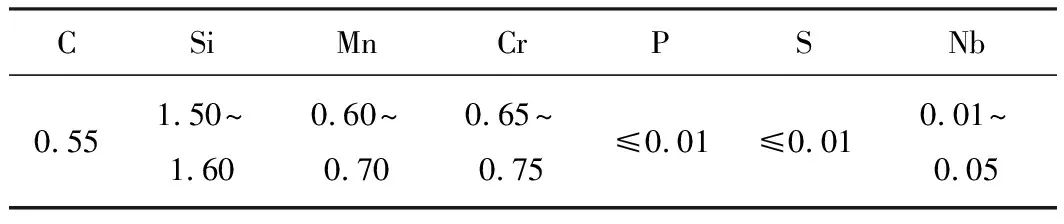

表1 试验用55SiCrNb钢化学成分(质量分数,%)

使用Gleeble-3800热模拟试验机测试试验钢连续冷却转变(CCT)曲线[11]。以10 ℃/s的加热速率将试样加热至1050 ℃,保温5 min,以2 ℃/s的冷却速率冷到950 ℃,保温10 s后进行单道次压缩变形,应变速率1 s-1,真应变量0.6;然后以20 ℃/s冷却速率冷到870 ℃,保温5 s,再分别以1、1.5、2、3、4和6 ℃/s的冷却速率将试样冷却至室温。

φ16 mm热轧盘条的工业试制在配有斯泰尔摩风冷装置的高速线材轧线上开展,方坯加热温度1050~1100 ℃,吐丝温度860~900 ℃;风冷线采用分段冷却工艺,即盘条吐丝后经风机快速冷却至预定温度,进入保温罩缓冷,集卷温度<300 ℃。热轧盘条经酸洗、拉拔、淬火、回火后制成直径φ14.8 mm的钢丝,盘条拉拔道次减面率5%~10%。

采用光学显微镜(OM)、扫描电镜(SEM)、电子背散射衍射技术(EBSD)等分析试验钢的显微组织,观察试样均为横向取样;EBSD试验数据采集是在HKL公司带有EBSD附件的JSM-7001F型扫描电镜上进行,并通过自带软件即可标定出残留奥氏体含量,测试加速电压为20 kV,工作距离20 mm,样品倾斜角度70°,扫描区域100 μm×100 μm,步长0.2 μm;使用HKL Channel5 软件分析EBSD数据。沿热轧盘条和热处理钢丝长度方向取0.5 m长样品,测试其力学性能。硬度测试在Instron洛氏硬度计上完成,测试5个点,取平均值。片层间距测定在扫描电镜上完成,放大2万倍,测试20个视场,取平均值。

2 试验结果

2.1 CCT曲线测定

图1 试验用55SiCrNb钢的CCT曲线Fig.1 CCT curves of the tested 55SiCrNb steel

试验钢过冷奥氏体CCT曲线如图1所示;试验钢连续冷却过程中,发生铁素体、珠光体和马氏体相变,其中铁素体相变开始温度700~677 ℃,相变结束温度660~605 ℃;随着冷速增大,碳原子的扩散变得困难,相变点温度呈下降趋势[12];当冷速达到2 ℃/s时,开始出现马氏体,马氏体相变开始温度Ms为280 ℃。为保证热轧盘条的组织和力学性能,工业生产过程中,盘条吐丝后应快速通过铁素体相变区,并在珠光体相变区保温缓冷(冷速<2 ℃/s),保温缓冷时间>300 s,温度>300 ℃,保证珠光体相变完全,避免形成马氏体。

冷却速率对相变组织的影响如图2所示,随着冷速增大,铁素体和珠光体含量减少,马氏体含量增加;低冷速条件下(冷速<2 ℃/s),组织以珠光体为主,附加少量铁素体;冷速达到2 ℃/s时,出现零星的马氏体;冷速为3 ℃/s时,组织以马氏体为主,存在少部分珠光体;冷速>6 ℃/s时,组织全部转变为马氏体。

图2 试验用55SiCrNb钢不同冷速下的显微组织Fig.2 Microstructure of the tested 55SiCrNb steel at diffierent cooling rates(a) 1.5 ℃/s; (b) 2.0 ℃/s; (c) 3.0 ℃/s; (d) 6.0 ℃/s

2.2 工业试验

2.2.1 热轧盘条工业试制

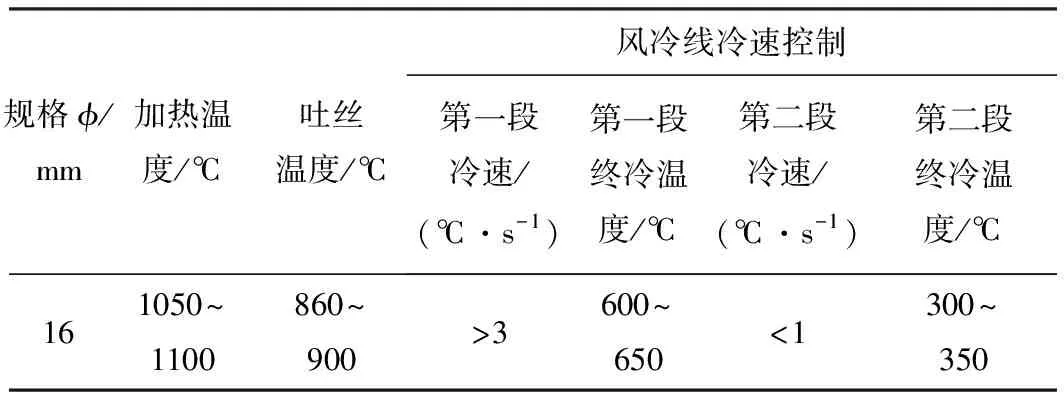

试验用55SiCrNb钢CCT研究结果表明,盘条吐丝后采用分段式冷却,结合冷速控制,可获得珠光体+少量铁素体的复相组织;据此,制定φ16 mm 盘条热轧试验过程的关键工艺参数,坯料采用低温加热控制脱碳;盘条吐丝后的冷却工艺如表2所示,第一段冷速>3 ℃/s,终冷温度600~650 ℃;第二阶段冷速<1 ℃/s,终冷温度300~350 ℃。

表2 55SiCrNb盘条轧制工艺参数

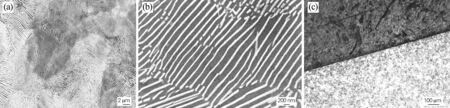

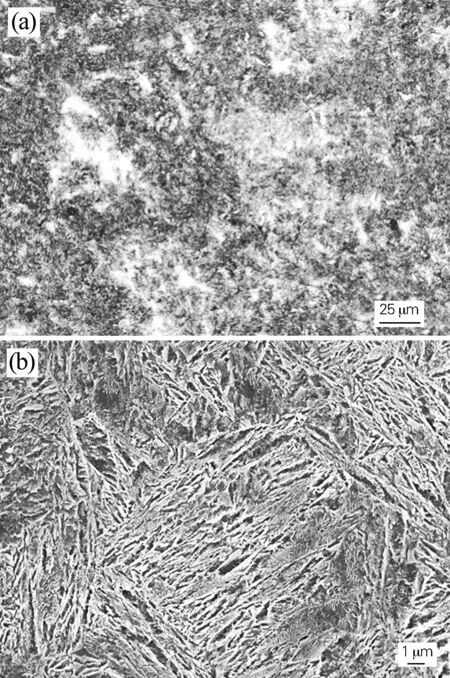

55SiCrNb钢热轧盘条的组织以索氏体为主,索氏体化率95%,片层间距177 nm;盘条几乎观察不到脱碳层,如图3所示;铌的加入,降低了试验钢的脱碳敏感性[13];同时坯料加热温度低、保温时间短,降低了碳原子的扩散动力,抑制了试验钢的脱碳。

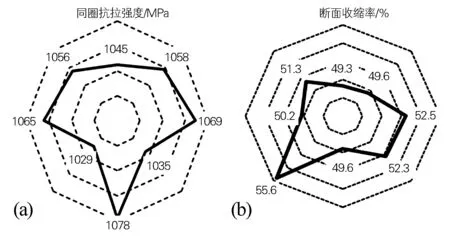

55SiCrNb钢热轧盘条同圈力学性能如图4所示,抗拉强度1029~1078 MPa,断面收缩率49.3%~55.6%,索氏体化率及片层间距保证了试验钢具有良好的强塑性匹配。

2.2.2 钢丝工业试制

55SiCrNb钢热轧盘条经酸洗、拉拔后制成直径为φ14.8 mm钢丝,拉拔道次减面率5%~10%,并在配有中频感应加热的工业生产线上完成淬火、回火试验;走线速度10 m/min,淬火温度920~960 ℃,回火温度400~440 ℃。

图3 55SiCrNb钢热轧盘条显微组织(a)显微组织;(b)片层结构;(c)脱碳层Fig.3 Microstructure of the hot rolled wire rod of the 55SiCrNb steel(a) microstructure; (b) lamellar structure; (c) decarburization layer

图4 55SiCrNb钢热轧盘条的抗拉强度(a)和断面收缩率(b)Fig.4 Tensile strength(a) and reduction of area(b) of the hot rolled wire rod of the 55SiCrNb steel

取两个平行试样对其组织及力学性能进行检测,如图5和表3所示。55SiCrNb钢丝回火后的组织以回火屈氏体为主,附加少量的回火马氏体和残留奥氏体(见图5(a)),且回火组织具有明显的板条状特征(见图5(b))。55SiCrNb钢丝回火后抗拉强度为2166 MPa/2164 MPa,断面收缩率为44.46%/45.45%,洛氏硬度为55.3 HRC,90°冷弯未发现裂纹,钢丝强度-塑性-加工性匹配良好,如表3所示。

图5 热处理55SiCrNb钢丝显微组织Fig.5 Microstructure of the heat treated 55SiCrNb steel wire(a) OM; (b) SEM

表3 热处理钢丝力学性能

3 分析与讨论

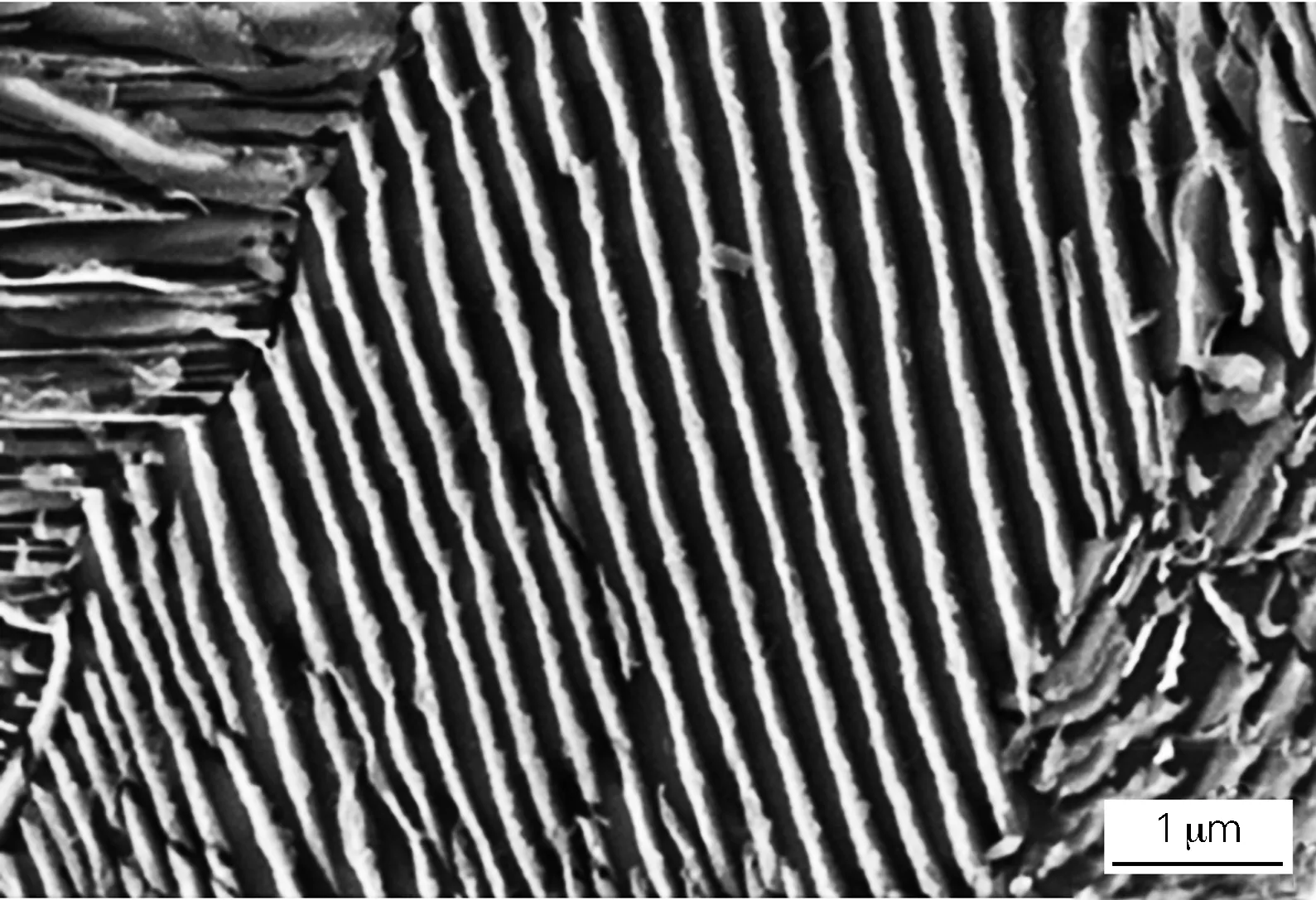

微合金化及热处理工艺是解决金属材料强度-塑性不协调问题的重要手段[14]。与55SiCr钢相比,同样生产工艺下,55SiCrNb钢具有更高的强塑被匹配,如表3所示。铌微合金化可细化珠光体片层间距[15-16],图6为55SiCr钢的珠光体片层结构,其片层间距平均值为250 nm,大于55SiCrNb钢的片层间距(177 nm,见图3(b))。珠光体片层间距小,奥氏体化速度快,促进奥氏体化进程;珠光体片层间距细,相界面多,有利于奥氏体形核;淬火时快速加热和短暂保温,能够获得更多细小的奥氏体晶粒。同时,析出物Nb(C,N)钉扎晶界,阻碍奥氏体晶粒长大[3,16]。55SiCrNb钢淬火时形成的奥氏体晶粒小,经回火后获得细小的回火屈氏体,有利于提高钢丝性能。

图6 55SiCr钢热轧盘条片层结构Fig.6 Lamellar structure of the hot rolled wire rod of the 55SiCr steel

热处理工艺影响弹簧钢的组织形态及力学性能,淬火钢丝回火时马氏体的分解包含碳原子偏聚、固溶体中合金元素形成预析出物以及碳原子和合金元素向碳化物中的过渡等[17],Nb属于强碳化物形成元素,和C结合,增大了扩散的难度,增加了回火激活能,提高了铁素体的再结晶温度,推迟了马氏体分解和残留奥氏体的转变,增加了钢的回火稳定性[18];在低温快速回火工艺下,试验钢回火组织保持了较多的马氏体形貌,保证了试验钢具有高的抗拉强度,如图5(b)所示。

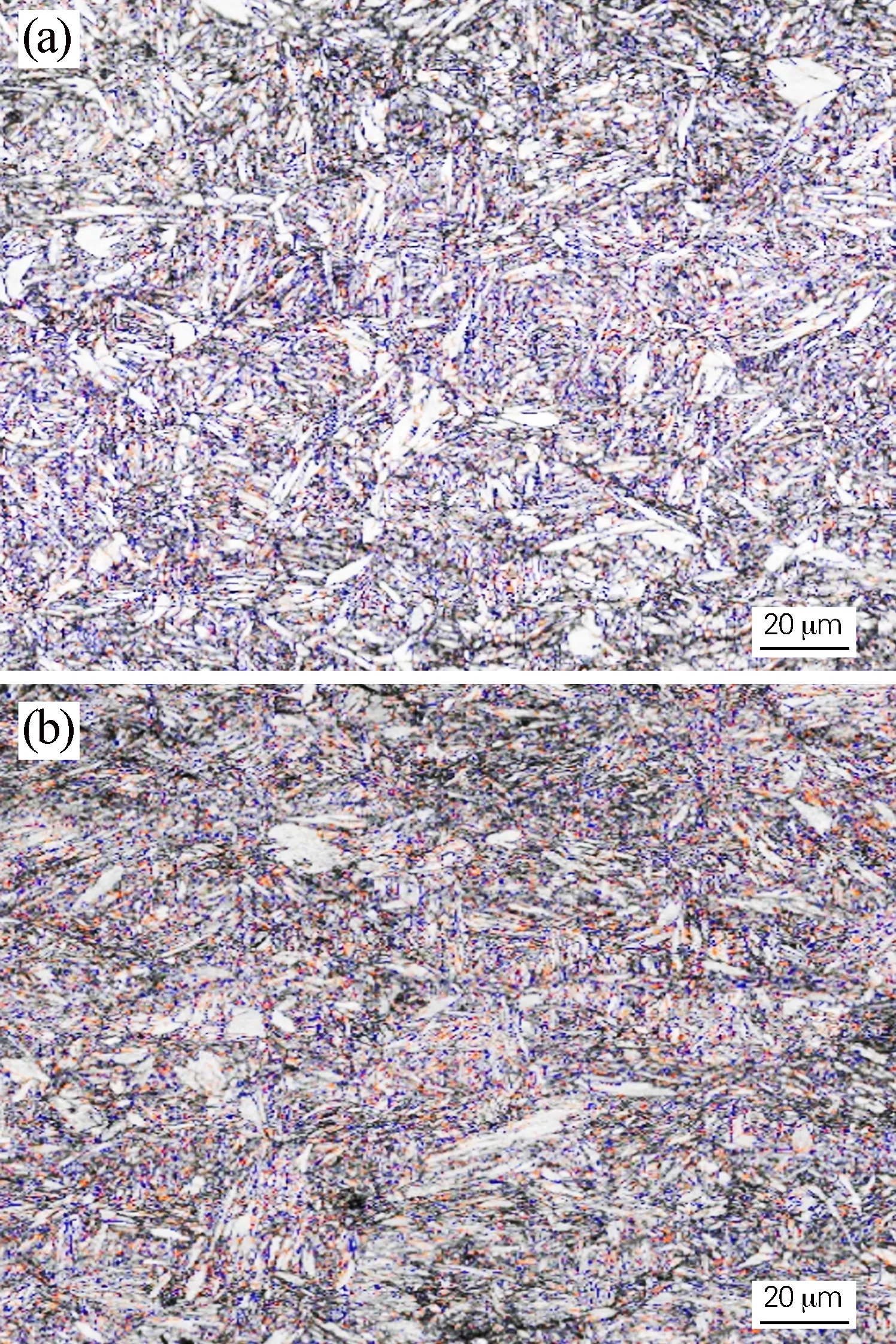

图7 热处理钢丝晶界图(红色实线为取向差2°~15°的 小角度晶界,蓝色实线为>15°的大角度晶界)(a)55SiCrNb钢;(b)55SiCr钢Fig.7 Grain boundary maps of the heat treated steel wire (the red solid line is a small angle grain boundary with an orientation difference of 2°~15°, and the blue solid line is a large angle grain boundary with an orientation difference of more than 15°)(a) 55SiCrNb steel; (b) 55SiCr steel

图7为热处理钢丝晶界图,红色实线为取向差2°~15°的小角度晶界,蓝色实线为>15°的大角度晶界;表4 为热处理钢丝EBSD数据;Nb加入后,回火组织的大角度晶界比例及残留奥氏体的比例均提高,这与马氏体未完全分解及残留奥氏体未完全转变有关;55SiCrNb钢丝大角度晶界占比74.2%,残留奥氏体占比3.5%,比例均高于55SiCr钢丝;大角度晶界增多,导致晶粒细化[19](平均晶粒直径为φ1.2 μm),晶界数量增加,强度提升;残留奥氏体含量增加,塑性提升;组织形态保证了试验钢丝具有优异的强塑性匹配。

表4 热处理钢丝EBSD数据

4 结论

1) 建立了超高强度55SiCrNb弹簧钢形变奥氏体CCT曲线图。过冷奥氏体连续冷却过程中发生铁素体、珠光体及马氏体相变;当冷速达到2 ℃/s时,以珠光体相变为主,开始出现少量马氏体;当冷速>6 ℃/s 时,只发生马氏体相变。根据以上研究结果,制定φ16 mm热轧盘条工业生产关键工艺参数,其斯泰尔摩风冷线采用分段冷却的方式来控制相变,获得索氏体+少量铁素体的理想组织。

2)φ16 mm热轧盘条酸洗后在配有中频感应加热装置的工业生产线上经拉拔热处理制成φ14.8 mm钢丝;走线速度为10 m/min,拉拔道次减面率为5%~10%,回火温度为400~440 ℃;钢丝组织以回火屈氏体为主,抗拉强度>2160 MPa,断面收缩率>44%。

3) 强碳氮化物形成元素Nb的加入,细化了热轧盘条珠光体片层间距;淬火时阻碍奥氏体晶粒长大,回火时推迟马氏体和残留奥氏体的转变,提高回火后钢丝的大角度晶界比例,保证了钢丝的强度及塑性。