Cr-Mo-Nb-Ti-B系1180 MPa级复相钢的性能稳定性

田秀刚, 刘靖宝, 邝 霜

(河钢集团唐钢公司 技术中心, 河北 唐山 063001)

随着我国汽车用钢的快速发展,超高强度钢已成为汽车车身用钢的主流。其中高强双相钢因其具有强度和延展性匹配性好、屈强比低、初始加工硬化率高等特点,在高强汽车钢用量中占比最大。但高强双相钢由于其软相(铁素体)和硬相(马氏体)强度差别较大,常在后续的冲压、辊压加工成形中出现开裂[1],如1180DP钢在某汽车厂辊压加工门槛件时发生开裂(见图1)。造成高强双相钢开裂的原因众多,除去客户模具磨损、加工参数不合适等问题外,从组织控制的角度来说应适当降低马氏体含量,增加贝氏体含量[2],减少因软硬相的高强度差造成的开裂问题。本文设计开发了Cr-Mo-Nb-Ti-B系1180 MPa级高强复相钢产品,结合热模拟试验研究不同均热温度和不同过时效温度对1180 MPa级复相钢力学性能的影响规律,最终确定了均热温度、缓冷温度、过时效温度、冷速等一系列连退关键工艺参数,从组织控制的角度增加了贝氏体,以弥补铁素体与马氏体之间的软硬相高强度差。

图1 1180DP钢辊压开裂形貌Fig.1 Cracking morphology of the 1180 MPa duplex phase steel during rolling

1 试验材料与方法

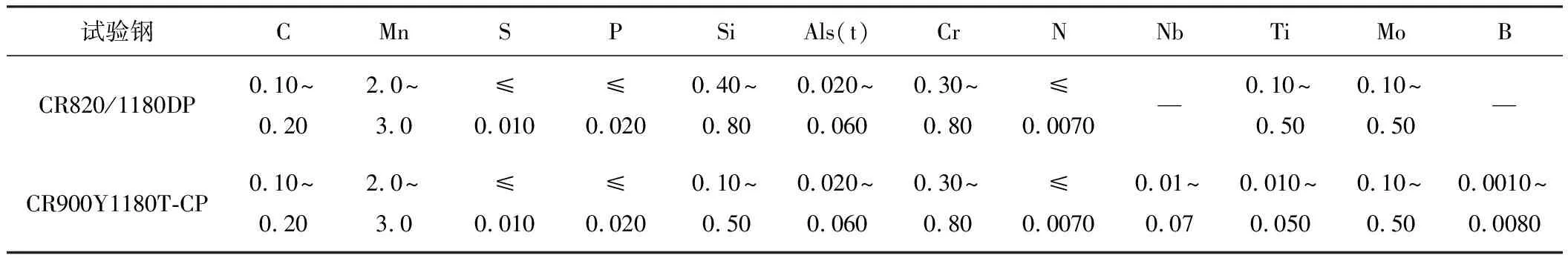

试验材料以本项目前期同级别双相钢1180DP的成分为基础,设计了Cr-Mo-Nb-Ti-B系成分,总体采用相对低的Si以实现固溶强化[3],Nb、Ti复合及B的微合金化设计思路[4],设计1180 MPa级复相钢产品的成分构成,表1为试验钢的设计成分,旨在保证强度要求的前提下,达到改善组织均匀性、提升各项成形性以及优化轧制效果的作用。

采用Gleeble-3500热模拟试验机进行热模拟试验,均热温度不同的热模拟试验的工艺路径及参数如图2所示,热模拟试验设定均热温度区间720~860 ℃,保温120 s后缓冷至650 ℃,然后以37 ℃/s的速度快冷至280 ℃,经过600 s过时效段后冷却至260 ℃,终冷120 s后冷却至150 ℃,最终冷却至室温[5]。

通过热模拟试验继续研究过时效温度对复相钢力学性能和组织的影响[6],图3为过时效温度不同的热模拟试验的工艺路径及参数,设定过时效温度区间为240~400 ℃,同时控制其他工艺参数不变,即按前期确定的均热温度,保温120 s控制缓冷段温度650 ℃,经过快冷段后进入过时效段,终冷120 s后冷却至150 ℃,最终冷却至室温。

表1 1180 MPa级双相钢、复相钢的化学成分(质量分数,%)

图2 不同均热温度的热模拟试验工艺Fig.2 Thermal simulation test process with different soaking temperatures

图3 不同过时效温度的热模拟试验工艺Fig.3 Thermal simulation test process with different overaging temperatures

随后,根据热模拟试验结果,在连续退火工艺中设定最优均热温度和过时效温度进行生产试轧,观察显微组织从铸坯、热轧板到连退板的微观变化,按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》,用Z100型电子式拉力试验机对连退试样通宽方向头部(操作侧、中间、传动侧)、中部(操作侧、中间、传动侧)、尾部(操作侧、中间、传动侧)分别进行室温拉伸试验,得到抗拉强度Rm、屈服强度Rp0.2及伸长率A50;进行冷弯横纵向不同角度性能测试;采用BCS-50A型成形试验机进行头、中、尾部正反面的扩孔测试;用体积分数4%的硝酸酒精、Lepera试剂分别对连退试样腐蚀15~20 s后,采用AXIO Imager.A2m型光学显微镜观察光学复相组织和彩色金相;用SIGMA-HD型场发射扫描电镜观察试样的显微组织,EBSD数据处理进行晶界特征分析,并与EDS能谱仪组合使用,分析各物相的元素和含量。

2 试验结果与分析

2.1 热模拟试验结果分析

2.1.1 均热温度对力学性能的影响

图4为不同均热温度的热模拟试验对1180 MPa级复相钢力学性能的影响。由图4可见,随着均热温度的升高,复相钢的抗拉强度和屈服强度均先上升后下降[7]。复相钢组织内的贝氏体和马氏体作为硬相主要贡献了该钢种的强度值,均热温度在720~840 ℃时,随着温度的升高,贝氏体和马氏体含量逐渐增加,从而整体上提高抗拉强度和屈服强度,但超过840 ℃后抗拉和屈服强度逐步降低,伸长率基本维持稳定。由试验结果可见,1180 MPa级复相钢在均热温度为780 ℃以上时,除840 ℃屈服强度过高外,其余均能满足力学性能要求(内控要求:抗拉强度1180~1350 MPa,屈服强度900~1100 MPa,伸长率≥6%),但考虑高均热温度导致屈服强度偏高及实际生产中后期轧制力的施加(该过程会提高屈服强度)[8],因此选择790 ℃为最优均热温度。

图4 不同均热温度的热模拟试验对1180 MPa 级复相钢力学性能的影响Fig.4 Effect of thermal simulation test with different soaking temperatures on mechanical properties of the 1180 MPa grade complex phase steel

2.1.2 过时效温度对力学性能的影响

图5为不同过时效温度的热模拟试验对1180 MPa级复相钢力学性能的影响。由图5可见,随过时效温度的升高,抗拉强度呈单调递减趋势,屈服强度先波动后逐渐减小,伸长率基本维持稳定。在过时效温度为260~320 ℃内,复相钢各项力学性能均符合要求(内控要求:抗拉强度1180~1350 MPa,屈服强度900~1100 MPa,伸长率≥6%),但考虑到实际生产中后期轧制力的施加(该过程会提高屈服强度),因此选择280 ℃为最优过时效温度。

图5 不同过时效温度的热模拟试验对1180 MPa级 复相钢力学性能的影响Fig.5 Effect of thermal simulation test with different overaging temperatures on mechanical properties of the 1180 MPa grade complex phase steel

基于以上研究,重点考察不同过时效温度对复相钢组织的影响。快冷过程中奥氏体向马氏体转变时会产生体积膨胀[9],组织中的残余应力未得到释放,材料塑韧性较差。其过时效阶段即马氏体回火过程,能逐步释放组织中的残余应力,显著改善上述问题以获得优异的综合力学性能。由图6(a~d)可知,在过时效温度300~360 ℃区间时,其组织由典型的铁素体+贝氏体+马氏体构成,且随过时效温度的升高,铁素体含量逐步增加并伴有部分岛状马氏体边缘模糊化;随过时效温度的继续升高(380~400 ℃),如图6(e,f)所示,组织变化不明显。

2.2 微观组织分析

根据以上热模拟试验结果,确定790 ℃为设定均热温度,280 ℃为设定过时效温度,进行连续退火工艺生产,分析各工序间显微组织的变化规律。图7为复相钢经790 ℃均热、280 ℃过时效后不同状态的显微组织。铸坯组织主要为板条贝氏体,板条贝氏体的板条形态清晰,板条间距很小,板条间可以看到块状的M/A岛,如图7(a)所示。热轧组织为板条贝氏体+马氏体,如图7(b)所示,板条贝氏体由晶界形核,向晶内生长,板条长度受压扁原始奥氏体晶界的限制,长度较短,板条内可见析出碳化物,组织中还存在一定量的马氏体,呈不规则块状。连退板的组织为铁素体、贝氏体和马氏体的复相组织,经体积分数4%硝酸酒精溶液浸蚀后铁素体呈白色,贝氏体和马氏体呈黑色,如图7(c)所示。为了区分硝酸酒精溶液浸蚀后都呈现黑色的贝氏体和马氏体组织,经Lepera试剂浸蚀后获得彩色金相,铁素体呈蓝色,贝氏体呈棕色,马氏体呈亮白色[10],如图7(d)所示。铁素体发生了明显再结晶,呈等轴状。贝氏体和马氏体呈块状分布在基体上,块状贝氏体发生了回火,内部析出碳化物;块状马氏体颜色为白亮。

图6 过时效温度对1180 MPa级复相钢组织的影响Fig.6 Effect of overaging temperature on microstructure of the 1180 MPa grade complex phase steel(a) 300 ℃; (b) 320 ℃; (c) 340 ℃; (d) 360 ℃; (e) 380 ℃; (f) 400 ℃

图7 复相钢经790 ℃均热、280 ℃过时效后不同状态的显微组织(a)铸坯;(b)热轧;(c)连退(4%硝酸酒精);(d)连退(Lepera试剂)Fig.7 Microstructure of the complex phase steel in different states after soaking at 790 ℃ and overaging at 280 ℃(a) cast slab; (b) hot rolled; (c) continuous annealing (4% nitric alcohol); (d) continuous annealing (Lepera reagent)

图8 复相钢连退板的EBSD分析(a)IQ图;(b)晶界特征分布图;(c)晶粒尺寸分布图;(d)晶界取向差分布图Fig.8 EBSD analysis of the continuous annealed plate of complex phase steel(a) IQ diagram; (b) grain boundary characteristic distribution diagram; (c) grain size distribution diagram; (d) grain boundary misorientation distribution diagram

复相钢连退板的EBSD数据处理如图8所示,IQ图中浅色衬度区为铁素体,内部位错密度低;由于贝氏体和马氏体内部位错密度高,碳含量大,晶格畸变明显,深色衬度区为贝氏体和马氏体,黑色区域为马氏体。大部分晶粒尺寸在3 μm以内。晶界特征分布图中蓝颜色线代表角度大于15°的大角度晶界,红颜色线代表角度小于15°的小角度晶界。根据晶界取向差分布图可知,小角度晶界占30%。

2.3 Cr-Mo-Nb-Ti-B系高强复相钢的性能评估

2.3.1 力学性能稳定性

表2~表4为790 ℃均热、280 ℃过时效后复相钢连退板的性能均匀性参数,包括带头、带中、带尾的操作侧、中间位置、传动侧,并计算出性能波动值。经测定计算,屈服强度为921~928 MPa,最大波动率为3.1%,抗拉强度为1240~1255 MPa,最大波动率为2.9%,伸长率为10%~12%,最大波动率为18.2%,力学性能稳定性较好。

表3 经790 ℃均热、280 ℃过时效后复相钢连退板头、中、 尾部的通宽抗拉强度(MPa)

表4 经790 ℃均热、280 ℃过时效后复相钢头、中、 尾部的通宽伸长率(%)

2.3.2 冷弯性能测试

1180 MPa级复相钢折弯性能优异(见表5),头、中、尾部冷弯性能稳定,较同级别双相钢有大幅提升,特别是在2a冷弯角度下,能够满足图1辊压加工要求。

表5 经790 ℃均热、280 ℃过时效后复相钢连退板横纵 向冷弯性能测试

2.3.3 扩孔性能测试

对头、中、尾部分别进行正反面的扩孔测试,结果如表6所示。带头、带中、带尾平均扩孔率分别为25.3%、26.5%和24.3%,总体扩孔性能稳定,且较同级别双相钢(15%)有大幅提升。

表6 经790 ℃均热、280 ℃过时效后复相钢连退板的 扩孔性能(%)

3 结论

1) 结合CCT曲线、淬火强度曲线、热模拟试验等,最终确定了试验制备的1180 MPa级复相钢均热温度在780 ℃以上,过时效温度在260~300 ℃范围内,各项力学性能均满足要求。以790 ℃为设定均热温度,280 ℃为设定过时效温度,连退板的组织为铁素体、贝氏体和马氏体的复相组织,铁素体发生了明显再结晶,呈等轴状,贝氏体和马氏体呈块状分布在基体上,块状贝氏体发生了回火,内部析出碳化物。

2) 现有双相钢退火温度在780~800 ℃之间,最终确定的复相钢退火工艺与现有双相钢较为一致,有利于不同钢种的连续生产,减少温度波动,生产的1180 MPa级高强复相钢满足项目目标的力学性能要求,具备更好的加工成形性,折弯性、扩孔性能也均较同级别双相钢产品有大幅提升。