R350HT钢轨钢的连续冷却转变曲线

王瑞敏, 刘 曼, 周剑华, 张 琪, 苏 雪, 徐 光

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室, 湖北 武汉 430081;2. 武汉科技大学 钢铁冶金与资源利用省部共建教育部重点实验室, 湖北 武汉 430081;3. 宝钢股份中央研究院 武汉分院, 湖北 武汉 430080)

钢的连续冷却转变(Continuous cooling transformation, CCT)曲线反映了材料在不同冷却速度下的相变区间、相变类型、硬度及组织变化,是制定材料热处理和热加工工艺参数的基本依据。总结现有文献发现,各种金属材料CCT曲线已有大量研究并广泛报道[1-6]。例如,Falkenreck等[1]研究了Fe-0.13C-0.27Si-0.92Mn-0.62Cr-0.6Mo-1.92Ni-0.006V钢(质量分数,%)的连续冷却转变规律;张鹏飞等[2]测定了40Cr、42Cr和45Cr等钢种的连续冷却曲线;Hu等[3]通过设置10种不同的冷速,绘制了0.18C-0.35Si-1.6Mn贝氏体钢的CCT曲线;Wang等[4]分析了12Cr2Mo1R压力容器钢的连续冷却相变行为;但关于R350HT钢轨钢CCT曲线的研究还很少。

R350HT钢为欧标热处理轨钢,因其良好的耐磨性、抗冲击性等优良综合性能,降低了铁路换轨频次,缩短了换轨时间,可以提高铁路运量,节约成本。该钢种的CCT曲线是产品研发的基础,本文通过热模拟试验,研究了R350HT轨钢的连续冷却转变规律,分析并测试了0.5~50 ℃/s不同冷却条件下的室温组织和维氏硬度,并绘制了R350HT轨钢的静态CCT曲线,为优化该产品的冷却工艺制度提供理论基础。

1 试验材料及方案

试验用R350HT轨钢化学成分为Fe-0.70C-0.62Si-1.30Mn-0.23Cr(质量分数,%)。试验钢首先在真空感应炉中冶炼,随后浇铸成50 kg钢锭,然后在四辊轧机上进行多道次轧制,最终轧制成12 mm厚的钢板。将钢板加工成φ6 mm×100 mm的圆柱,在Gleeble-3500热模拟机上进行CCT试验,试验前将试样顶部和底部表面进行抛光以保持测量表面水平。采用JMatPro 7.0材料性能模拟软件计算试验钢的马氏体开始相变温度(Ms)为204.6 ℃。CCT试验工艺为,将试样加热至900 ℃保温10 min进行奥氏体化,然后分别以0.5、1、1.5、2、2.5、3、5、10、20、30和50 ℃/s冷却速度冷却至200 ℃,记录试验全程的温度-时间-膨胀量等数据。

对热模拟试验后的试样进行机械加工、镶嵌、机械抛光以及4%(体积分数)硝酸酒精溶液腐蚀。组织观察和硬度测试分别在Zeiss光学显微镜和HV-1000维氏显微硬度计(载荷10 kg)上进行,取3次硬度试验的平均值作为最终测试。

2 试验结果及分析

2.1 不同冷却速率下连续冷却曲线

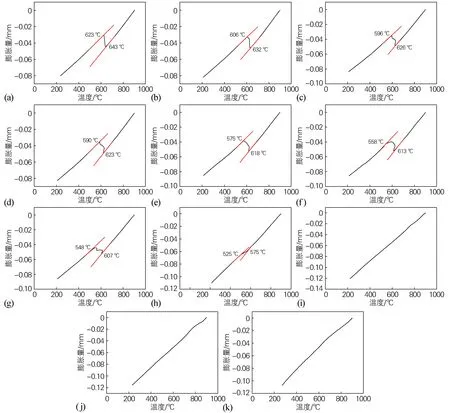

图1为试样在0.5~50 ℃/s冷却速率下的膨胀量-温度曲线。在连续冷却过程中,膨胀曲线在某一温度出现拐点,这是因为面心立方晶体的奥氏体相发生相变生成体心立方晶体相,由于上述两种晶体的致密度不同,使得试样在发生相变时引起试样体积变化,因此,连续冷却引起膨胀量随温度线性下降的曲线在发生相变时出现了膨胀量增加的情形。如图1所示,采用切线法确定膨胀量-温度曲线中膨胀量发生变化的温度,即确定连续冷却过程中试验钢的相变开始和结束温度。结果表明,当冷却速度为20、30和50 ℃/s时,膨胀量随温度降低呈现线性下降的趋势,即连续冷却过程中没有高温相变和中温相变发生,这表明试样只发生马氏体相变的临界冷却速度是20 ℃/s。此外,不同冷速下试样冷却到200 ℃的过程中,膨胀曲线没有明显的马氏体相变拐点,这意味着Ms应这个温度,与计算结果基本一致。如果冷却速度较大,Gleeble-3500热模拟试验机冷却到200 ℃左右后,温度测量误差较大,不能继续进行准确的温度控制。

2.2 组织观察和硬度测试

图1 试验钢在不同冷速下的膨胀量-温度曲线Fig.1 Dilatation-temperature curves of the tested steel at different cooling rates(a) 0.5 ℃/s; (b)1 ℃/s; (c) 1.5 ℃/s; (d) 2 ℃/s; (e) 2.5 ℃/s; (f) 3 ℃/s; (g) 5 ℃/s; (h) 10 ℃/s; (i) 20 ℃/s; (j) 30 ℃/s; (k) 50 ℃/s

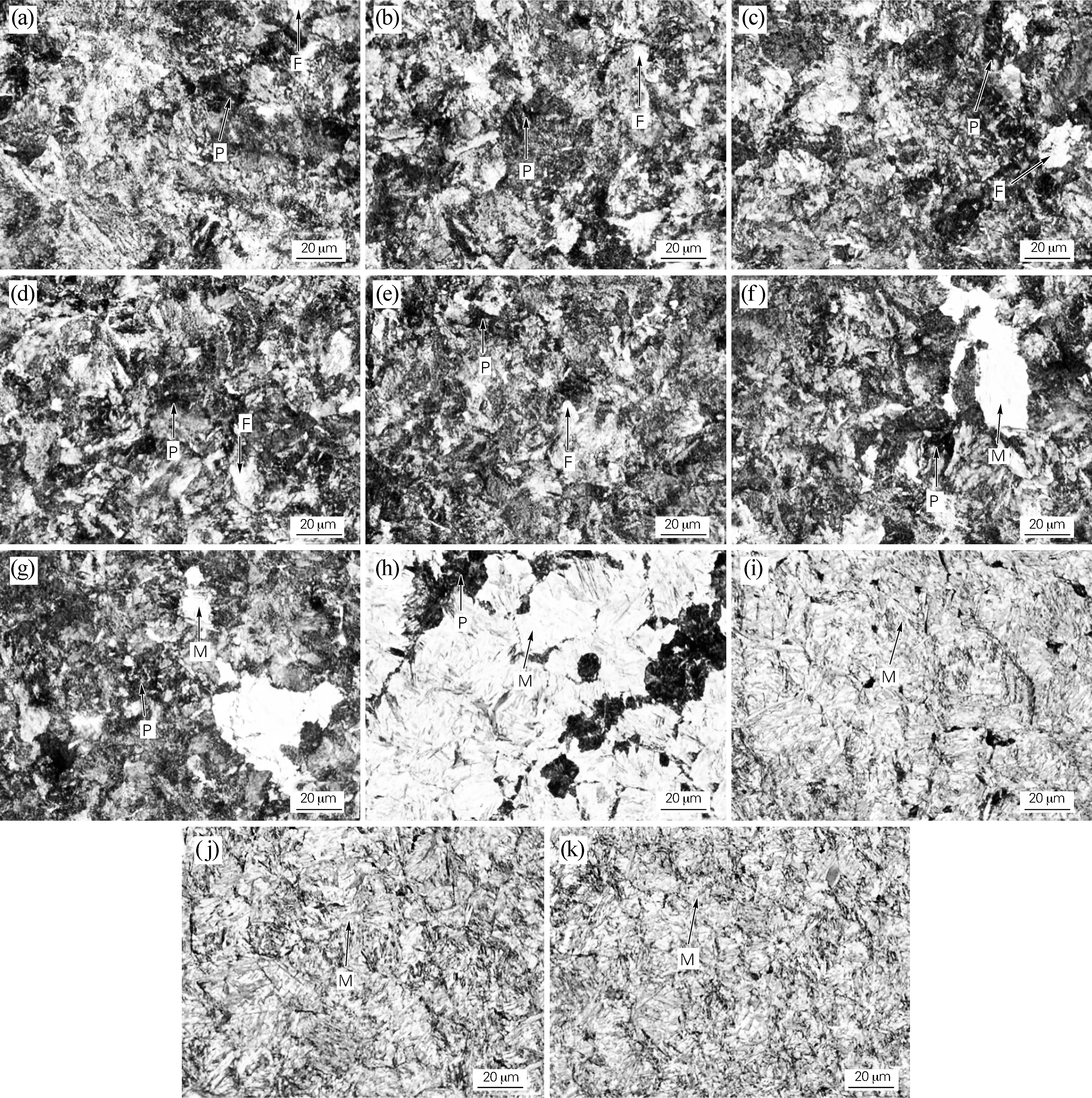

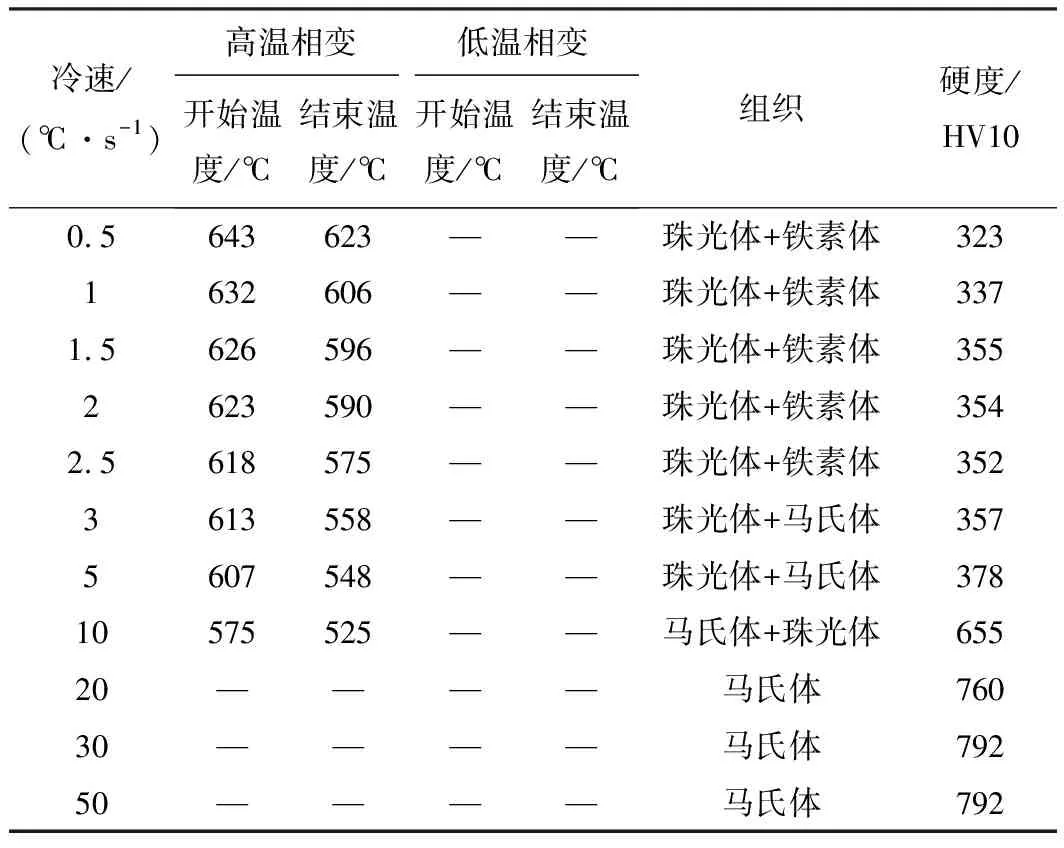

图2为0.5~50 ℃/s不同冷速下试样的显微组织。由图2可以看出,冷却速率在0.5~2.5 ℃/s之间时,以珠光体相变为主,有少量铁素体形成。只有相变膨胀量达到热模拟试验机的灵敏度临界值时,才能反映在膨胀曲线上,由于铁素体量极少,在膨胀曲线上反映不出来。当冷却速度为3 ℃/s时,组织为珠光体和少量马氏体,这意味着马氏体相在3 ℃/s冷却时开始出现,且冷却速度持续增加至10 ℃/s,组织中马氏体相增多。由于R350HT轨钢为珠光体组织,不允许有马氏体相,因此其冷却速度应小于3 ℃/s。由于上面提到的温度控制原因和较低的马氏体相变开始温度,在膨胀曲线上很难测得马氏体相变区间的拐点;随着冷却速率增加至20 ℃/s,组织基本上由马氏体组成;当冷速为30 ℃/s和50 ℃/s时,只发生了马氏体相变,与膨胀曲线结果相符。试验钢在不同冷却速率下的相变开始和结束温度及相变类型可根据显微组织和膨胀曲线确定,如表1 所示。

图2 不同冷却速率下试验钢的显微组织Fig.2 Microstructure of the tested steel at different cooling rates(a) 0.5 ℃/s; (b) 1 ℃/s; (c) 1.5 ℃/s; (d) 2 ℃/s; (e) 2.5 ℃/s; (f) 3 ℃/s; (g) 5 ℃/s; (h) 10 ℃/s; (i) 20 ℃/s; (j) 30 ℃/s; (k) 50 ℃/s

表1 不同冷却速率下试样相变点、相变组织类型及硬度

不同冷速下试验钢的维氏硬度列于表1。由表1可以看出,在10 ℃/s以下冷速时,由于组织以珠光体为主,试验钢的维氏硬度较低,在320~380 HV10范围内;冷速为10 ℃/s,维氏硬度提高至655 HV10,这归因于形成了大量马氏体硬相;冷速在20 ℃/s及以上时,维氏硬度均大于700 HV10,这是因为该冷速下仅有马氏体硬相。因此,试验钢的马氏体临界冷却速度为20 ℃/s。

2.3 CCT曲线绘制

在不同冷却曲线上,确定珠光体相变开始和结束温度,用光滑的曲线将相变开始温度和结束温度分别连接,在相变区域标注组织类型,在冷却曲线上标明相应硬度,即得到试验钢的CCT曲线,如图3所示。由图3可以看出,冷却速率在0.5~10 ℃/s之间时,Fs随冷速增加呈现连续下降的趋势,这是因为冷却速率大,高温区停留时间短,珠光体转变来不及发生,因此降低Fs提供较大的过冷度,以确保珠光体相变的发生;当冷速在20~50 ℃/s之间时,仅形成马氏体。由上述膨胀量结果可知,在试验中没有实测到Ms,因此,在CCT曲线中采用软件计算的204.6 ℃作为Ms。根据试验钢在0.5~50 ℃/s下的连续冷却转变规律,可以为欧标R350HT钢轨钢合理的热处理工艺制定及生产提供理论支持。

图3 试验钢的CCT曲线Fig.3 CCT curves of the tested steel

3 结论

采用热模拟试验、显微组织检验与维氏硬度测试相结合的方法,绘制了欧标R350HT钢轨钢的CCT曲线。结果显示:

1)冷却速率为0.5~2.5 ℃/s时,以珠光体相变为主,有少量先共析铁素体。冷却速率设置为3 ℃/s时,有珠光体和少量马氏体组成,即马氏体相在3 ℃/s冷却时开始出现,且随着冷却速率持续增加至10 ℃/s,Fs降低,马氏体增多。Fs降低是因为冷却速率增大导致试样在高温区停留时间缩短,以至于珠光体转变来不及发生。因此降低开始转变温度提供较大的过冷度,以确保珠光体相变的发生。随着冷却速率增加至20 ℃/s时,组织基本上为马氏体。当冷却速率大于20 ℃/s,组织只有马氏体相。因此,马氏体临界冷却速度为20 ℃/s。

2) 由于R350HT钢轨钢为珠光体组织,不允许发生马氏体相变,因此其冷却速率应设定小于3 ℃/s。